TC18鈦合金名義成分為Ti-5Al-5Mo-5V-1Cr-1Fe,是由全俄航空材料研究院于20世紀60年代開發的一種典型的近β型高強度高韌性鈦合金,其突出特點是在退火狀態下具有較高強度,并且具有良好的淬透性[1],該特點使得TC18鈦合金非常適合制造飛機大型承力構件。

TC18鈦合金中合金元素含量(質量分數)高達17%,高熔點難熔金屬Mo含量為5%,易偏析合金元素Fe含量為1%,這些金屬的結晶特性不同,因此對該合金的熔煉和合金成分均勻性控制帶來極大困難。“黑斑”類特征是TC18鈦合金中的一種少見的缺陷,有研究認為該缺陷產生于鍛造過程中的再結晶控制過程[2],也有研究認為該類缺陷來自于熱變形過程中的組織不均勻現象[3]或鑄錠熔煉過程中的成分不均勻[4-5]。可見黑斑特征的成因多且復雜,本工作則對TC18鈦合金中的黑斑特征進行全面的剖析并分析其形成機理。

1、鈦合金中的黑斑特征簡介

TC18黑斑特征并不是典型的低倍缺陷,其主要特征是在低倍片上存在不規則分布的黑斑。從形貌分析看,受實際光照觀測條件影響,經常會和表面臟污、不均勻晶粒等其他原因的缺陷相混淆;從分析手段看,多集中于低倍目視觀察和高倍組織觀察,并輔以基本元素分析,往往不能分析出真實結果。

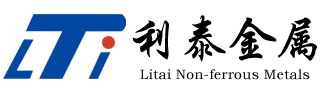

關于黑斑特征,在國標GB/T5168—2008中的圖B.4α偏析(TC4)圖中可以看到非常類似的形貌,特點都是黑斑,并且有類似于沿原始β晶界分布的形貌[6],如圖1所示。

2、黑斑特征的形成原因分析

2.1典型黑斑特征的形貌

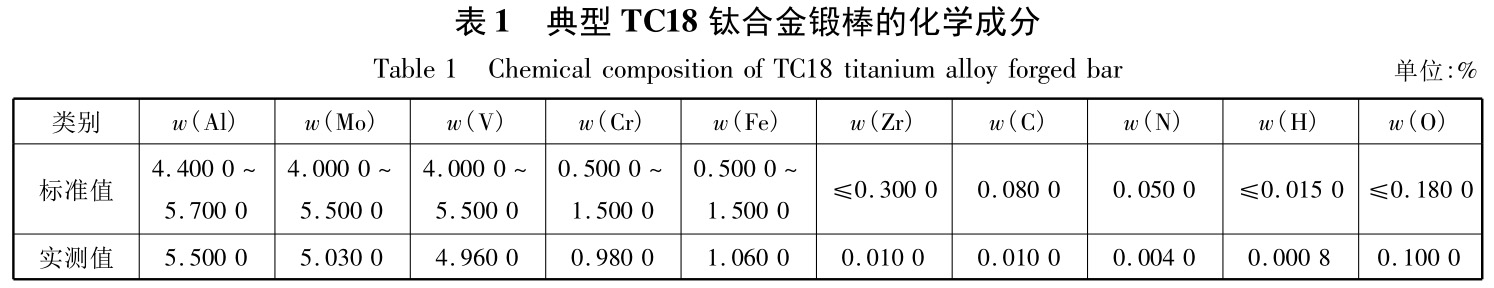

在普通低倍試樣片上一般不會發現黑斑特征,該特征往往在空燒低倍試樣片上發現。TC18鈦合金常用標準中的空燒工藝一般為對厚度不超過20mm的樣品在Tβ以上10~20K加熱30min后空冷,并要求低倍組織上不應有細晶帶、細晶環或粗細分明的分層組織。

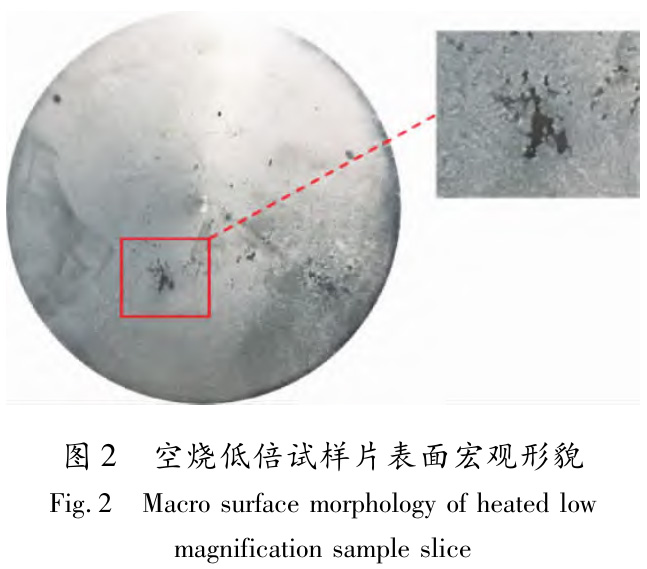

根據以上工藝,設置相變點檢測為860℃(設備法,原理為相變時的膨脹系數)的一爐TC18棒材的空燒低倍試樣片的空燒工藝為:加熱至(875±5)℃,保溫30min后空冷;到溫裝爐,到溫計時。目前文獻所述[7],典型TC18鈦合金材料的成分如表1所示。上述工藝得到的空燒低倍試樣片表面宏觀形貌如圖2所示。從表面形貌中可以發現,黑斑區域不均勻地分布在樣品表面,與正常基體存在明顯邊界,邊界的走向與原始β晶界高度類似。這種具有獨立邊界的形貌證明其組織形態或者成分分布具有不均勻性[8]。

2.2低倍黑斑特征分析

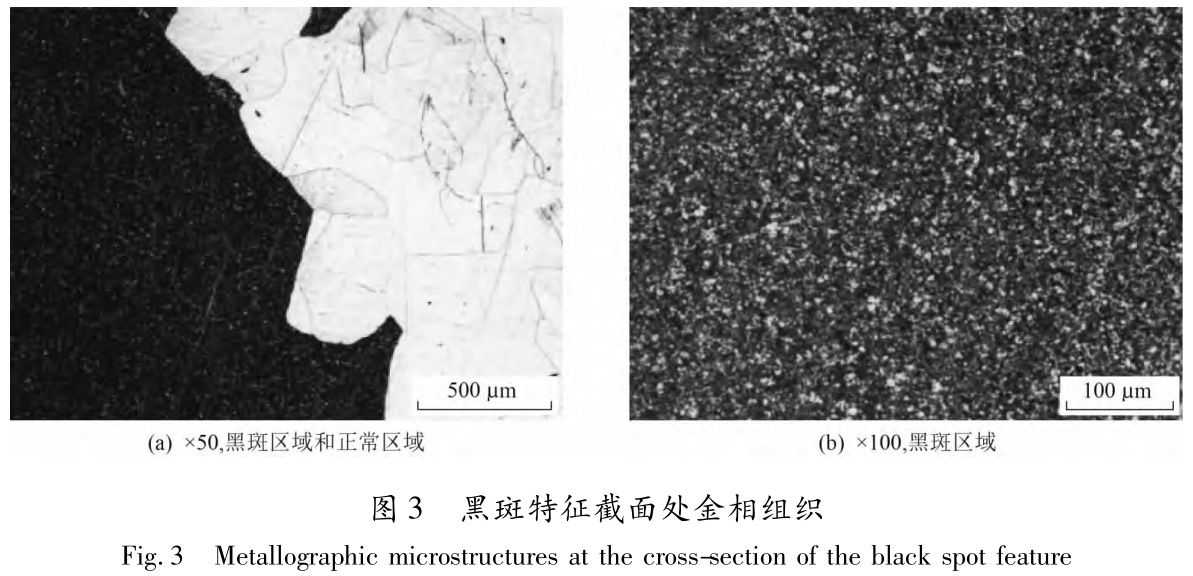

取黑斑處樣品觀察其金相組織,可見黑斑組織為細小的α+β轉變組織,正常區域為正常的β晶粒,如圖3所示。因此可以判斷黑斑處的組織并未發生相變,值得注意的是某些文獻將這種現象稱為未發生再結晶[2],這里的再結晶指本應發生的相變點以上的靜態再結晶,兩者含義基本一致。沒有發生相變的原因肯定與該處的相變點與正常區域不一致有關。

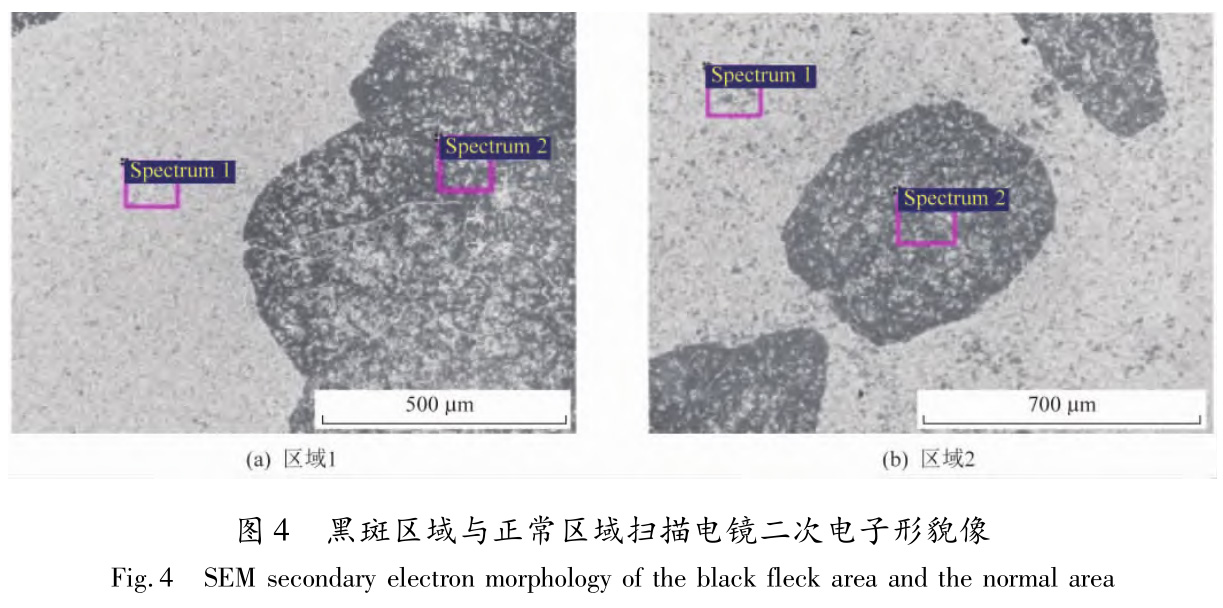

使用掃描電鏡對黑斑區域進行二次電子形貌觀察,結果如圖4所示。二次電子形貌像中原黑斑特征顯示為亮色,主要由極細的α+β轉變組織組成;原正常區域反而顯示為暗色,同樣由α+β轉變組織組成。這種亮暗色的差異在于α含量和尺寸的差異,黑斑特征晶粒尺寸小,β相含量高,因此顏色更亮。

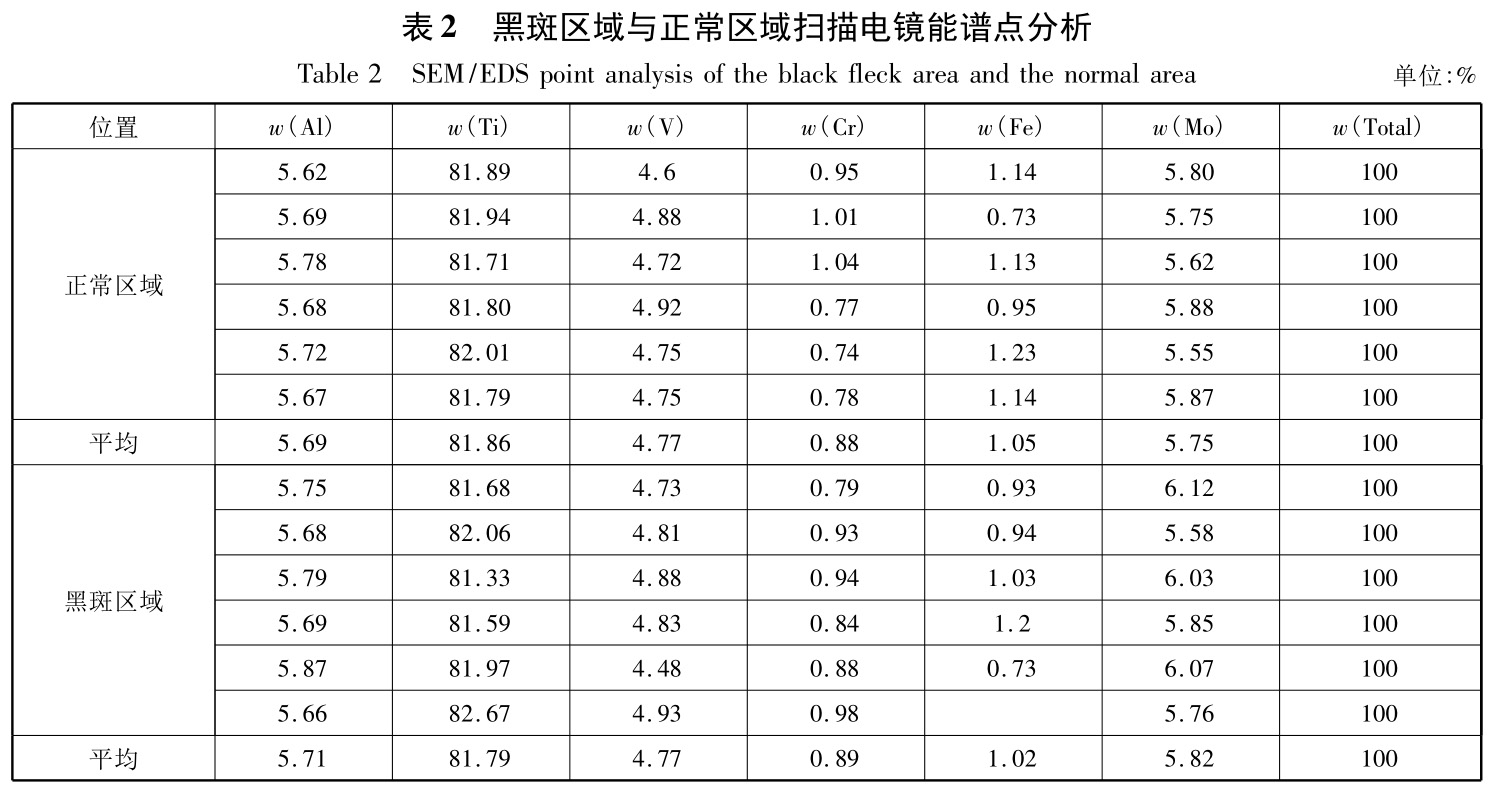

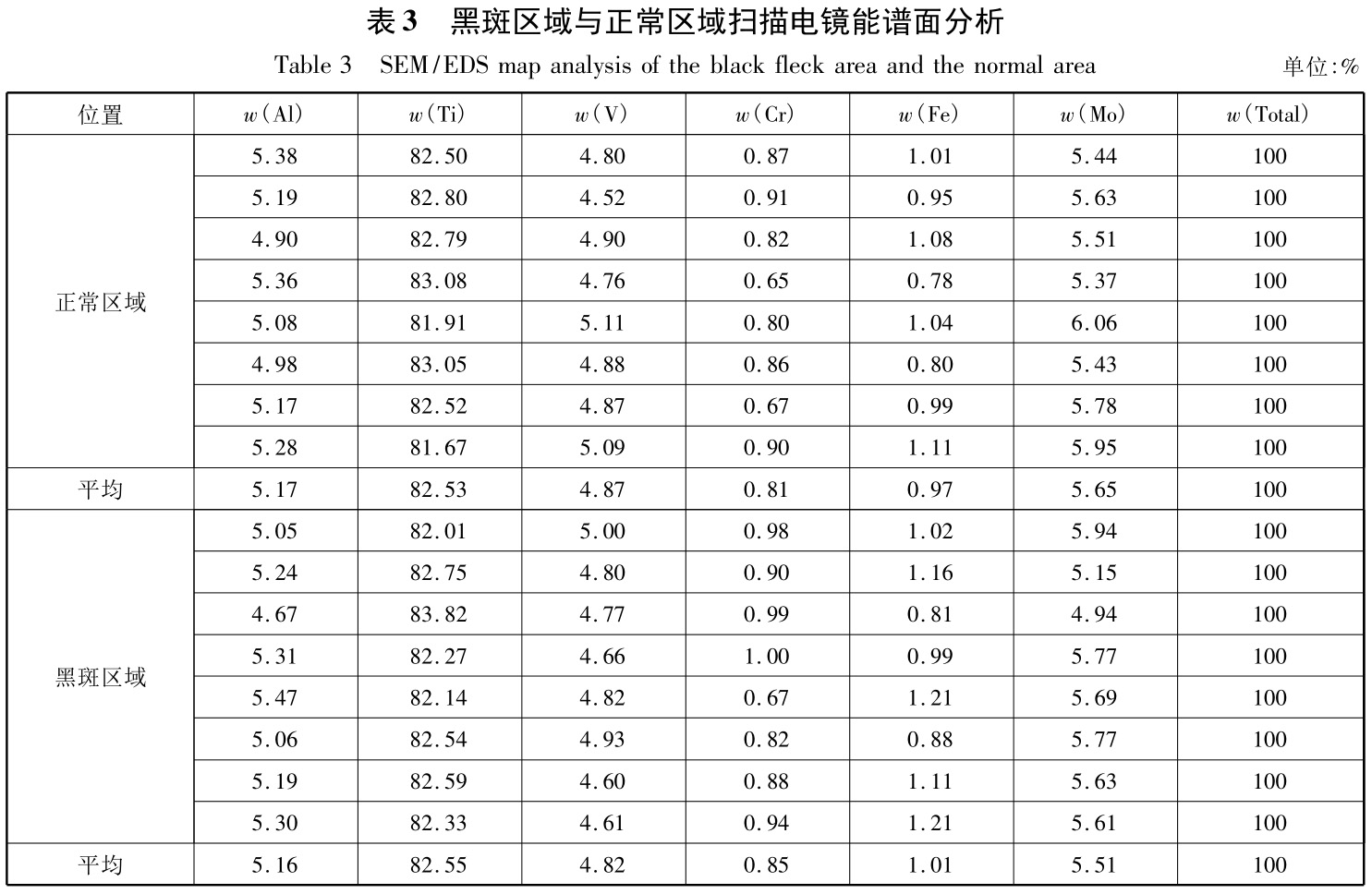

對多個黑斑特征位置進行局部微區點分布成分統計和面成分分析,采用多次采樣取平均值的方法進行統計分析,分析區域如圖4所示,點和面成分分析分別如表2和表3所示。從中可以看到黑斑區域和正常區域主要的α和β穩定元素(Al、V、Cr、Fe和Mo)并不存在明顯差別,可以排除主要合金成分發生偏析的可能性。此外,黑斑特征處并沒有觀察到典型氫脆和氮化鈦夾雜的缺陷特征[9]。

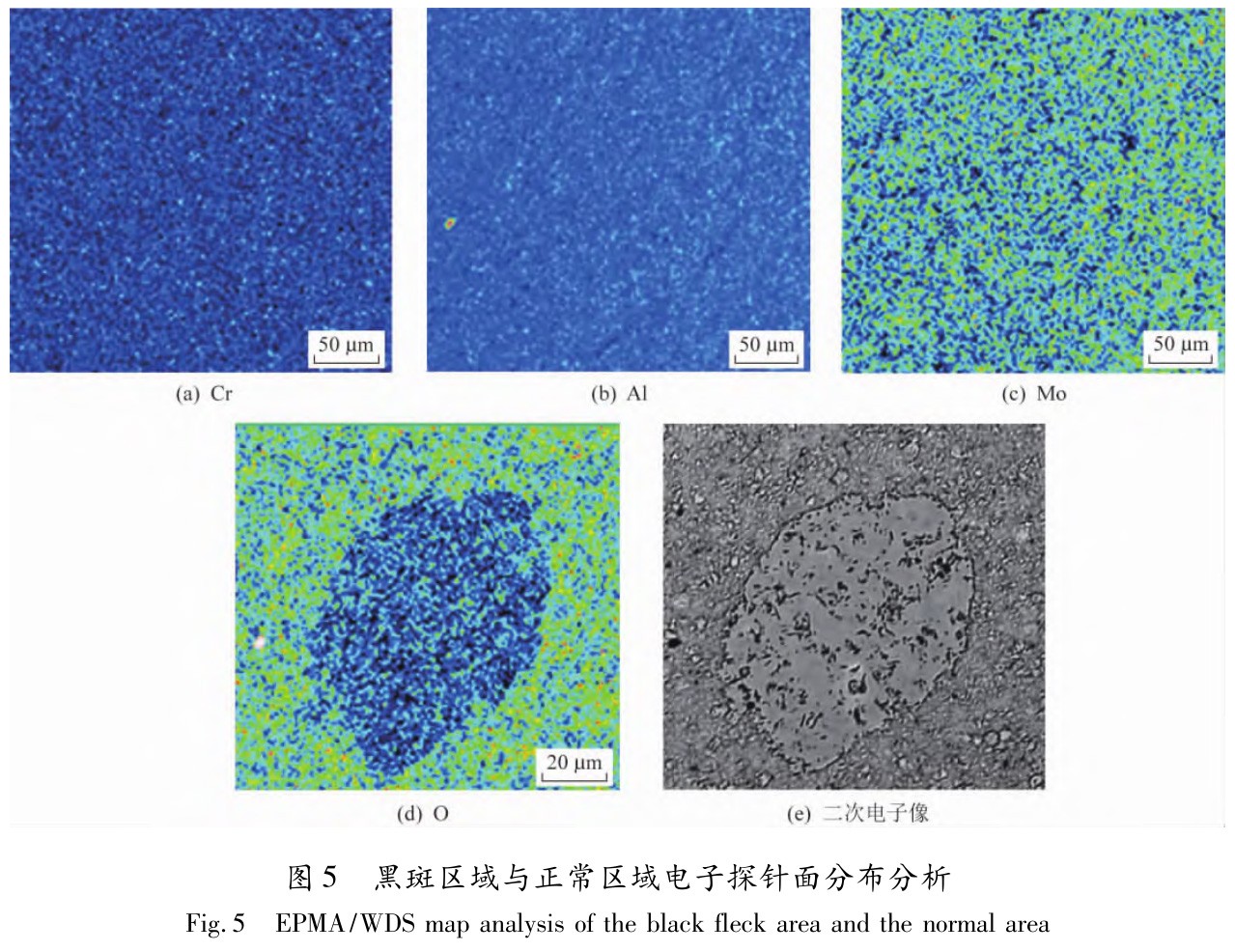

掃描電鏡配備的能譜儀的成分分析精度一般為0.1%,但配備有波譜儀的電子探針成分分析精度比能譜分析高一個數量級,可達0.01%,因此使用電子探傷對黑斑典型區域進行成分分析,其分析區域和Cr、Al、Mo和O元素的面分布圖如圖5所示。從圖5中可見黑斑區域的Cr、Al、Mo這3種合金元素分布較為均勻,但黑斑特征處的O元素含量顯著高于基體。

鈦合金中的O元素主要分為內生和外來帶入,內生主要是指當海綿鈦原料的氧含量低于需求值,此時會通過添加鈦白粉(主要成分為TiO2)的方式加入;外來帶入主要是指在真空自耗熔煉時發生異常致使大氣中的O元素進入熔煉環節導致O含量增加。如果原因是后者,則增加的O元素必然聚集于外表面。因此黑斑特征中的O元素更可能與鈦白粉的添加方式有關。

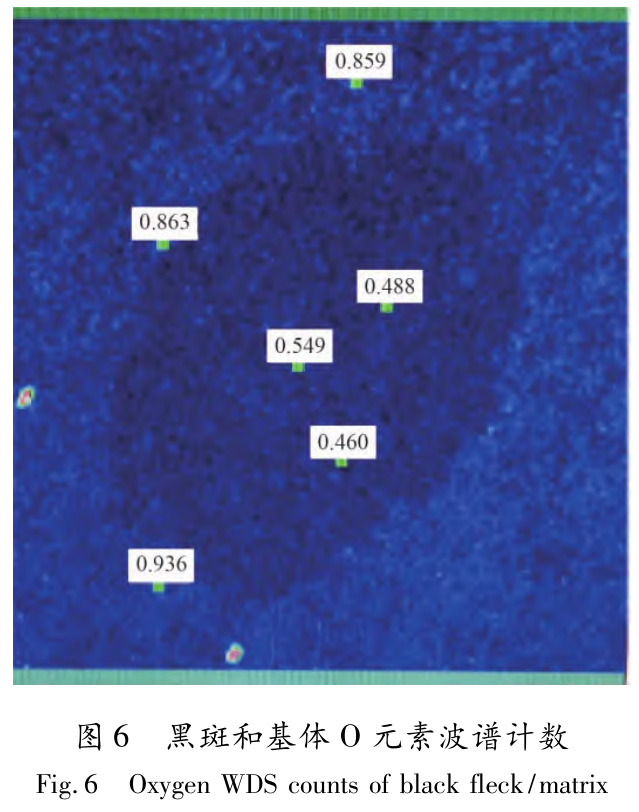

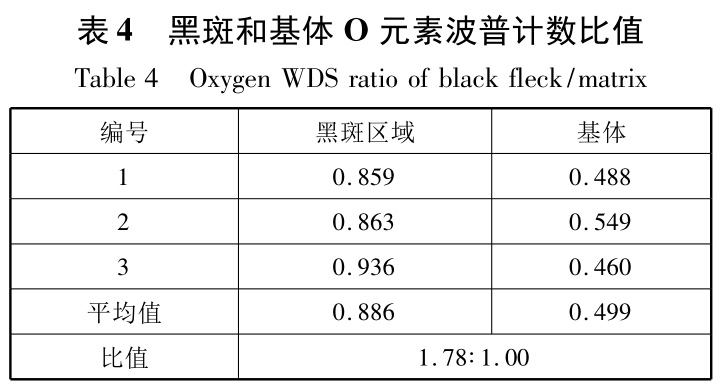

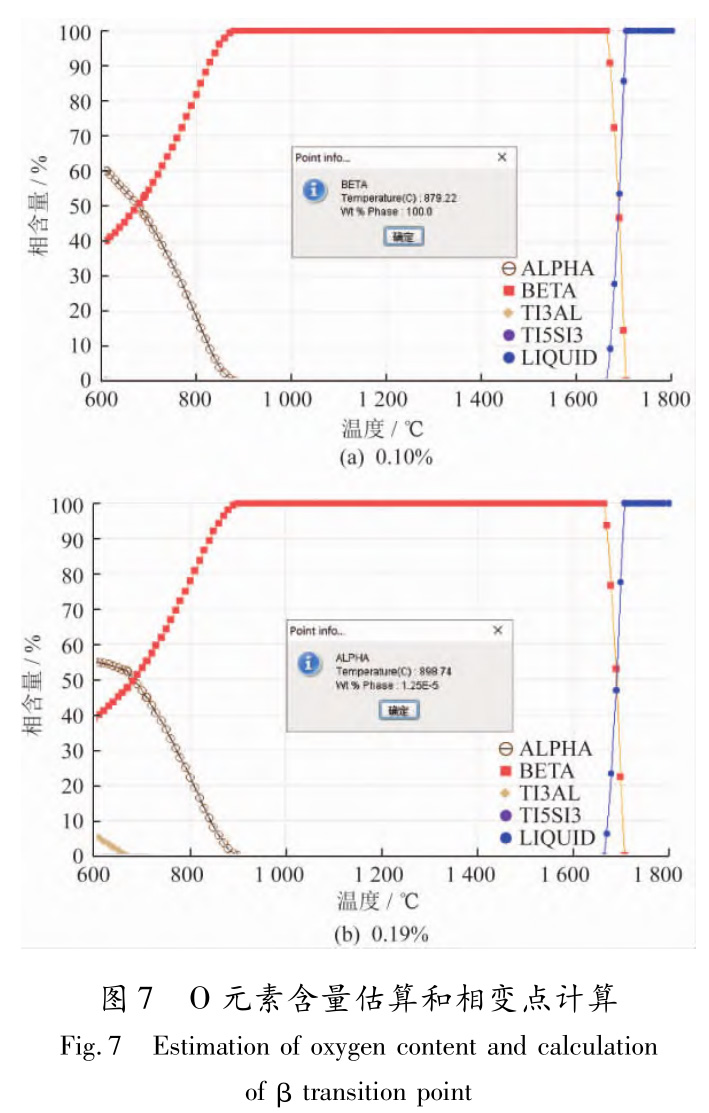

由于電子探針沒有配備標樣,采用波譜技術比值法來計算黑斑區域相變點。黑斑和基體O元素計數和比值分別如圖6和表4所示,黑斑特征O元素與正常區域計數比值為1.78∶1.00,正常區域計數設為鑄錠O元素含量為0.10%,則黑斑特征處O元素含量約為0.19%。使用相圖計算軟件Jmatpro分別計算其他元素相同條件下O元素含量分別為0.10%(正常區域)和0.19%(黑斑特征)的相變點。正常區域相變點為879℃,黑斑區域相變點高于正常區域19℃,為898℃,如圖7所示。

在2.1節已述該TC18鈦合金的相變點測試值為860℃,根據此值設定的空燒溫度為875℃,由于熱處理爐的爐溫均勻性為±10K,在實際空燒過程中最高溫度可達885℃,此時黑斑區域不會發生相變而正常區域卻可以發生相變。這與之前觀察到的組織形態完全吻合。并且可以判斷使用設備法測得的相變點低于真實值。

2.3相變點分析及驗證

根據以上分析可以判斷計算出的相變點(879℃)與試驗給出的相變點(860℃)相差近20K,據此對相變點檢測過程進行了調查。使用設備法(原先測試設備)和金相法對該批棒材再次進行相變點檢測,檢驗結果表明采用儀器法測得的相變點為860℃,采用傳統金相法測得的相變點為878℃,據此可以判斷設備法檢測相變點確實低于正常值,具體原因與設備校準,測試操作等多種因素有關。

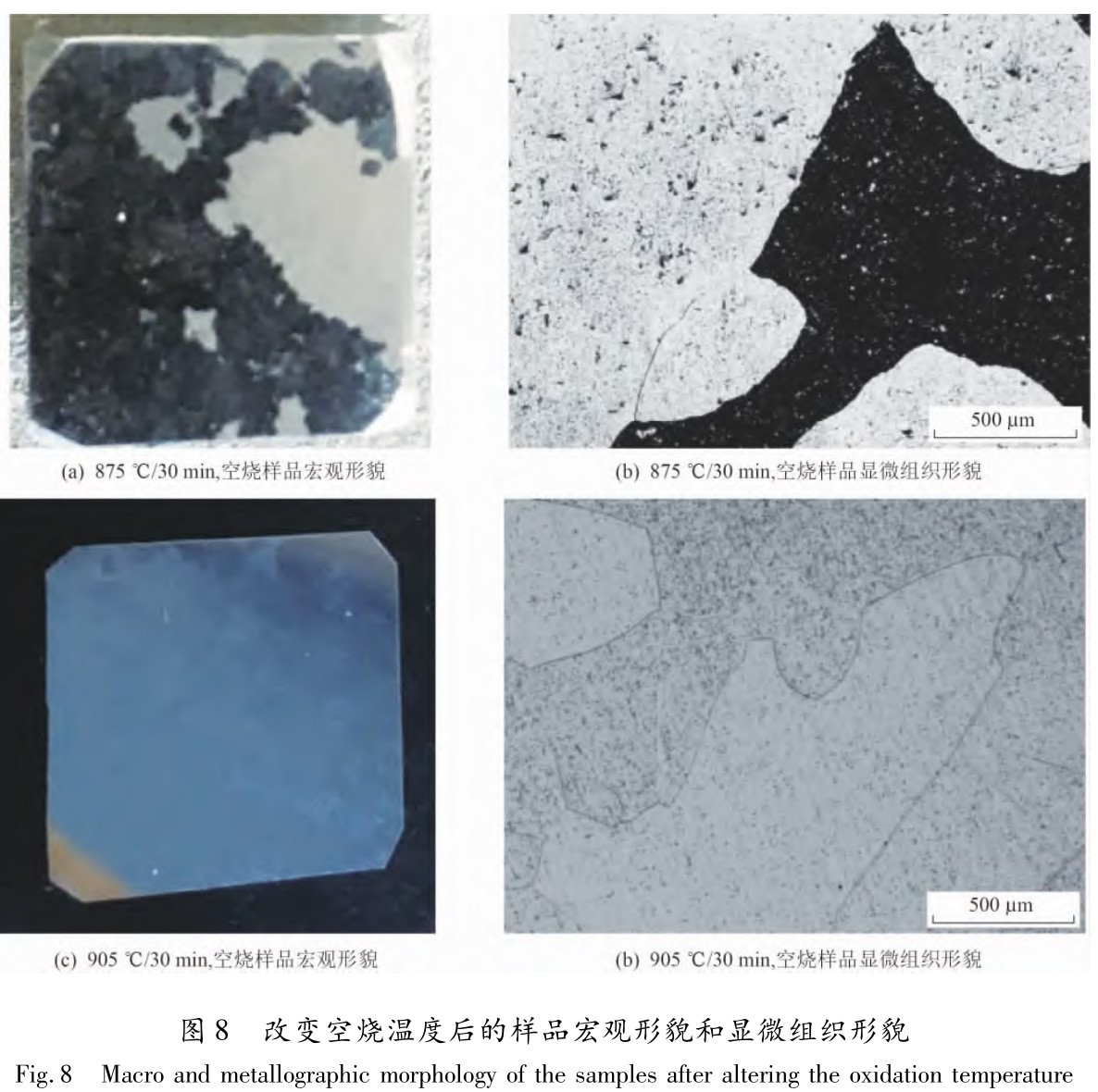

為了進行驗證,取小樣品重新進行低倍空燒試驗。設置空燒溫度為905℃,其他工藝條件與之前工藝相同,結果如圖8所示。可以看到此時黑斑區域已經完全消失。

3、結論

(1)黑斑特征的成因有多種類型,本文中的黑斑特征由O元素分布不均勻所致,缺陷處的O元素成分偏高從而導致相變點升高至898℃。由于TC18鈦合金常規的兩相區鍛造溫度一般在β相變點以下(40~60)K,在此區間鍛造時缺陷區域的溫度尚未達到相變點,因此組織形態與正常區域有所區別。

(2)正常的元素偏析在金相組織觀察時存在一個大的分布范圍并有一定程度的擴散區,而該黑斑特征的邊界較為清晰,這可能與鈦合金鑄錠生產過程中鈦白粉的加入方式所導致的元素局部不均勻有關。

(3)分析表明,采用設備法測得的相變點明顯偏低于正常值,在未解決設備法檢測相變點精度的問題之前,目前應以金相法來檢測鈦合金的相變點。

參考文獻

[1]喬恩利,馮永琦,李渭清,等.TC18鈦合金大規格棒材鍛造工藝[J].金屬世界,2013(4):54-55.

[2]朱雪峰,周瑜,樊凱,等.TC18鈦合金固溶過程中黑斑組織的形成機理[J].材料導報,2020,34(Z1):289-292.

[3]孫曙宇,呂維潔.TC18鈦合金在熱變形過程中的組織不均勻現象[J].稀有金屬材料與工程,2016,45(6):1545-1548.

[4]高平,趙永慶,毛小南,等.鈦合金鑄錠偏析規律的研究進展[J].鈦工業進展,2009,26(1):1-5.

[5]趙永慶,劉軍林,周廉.典型β型鈦合金元素Cu,Fe和Cr的偏析規律[J].稀有金屬材料與工程,2005,34(4):531-538.

[6]李獻軍.鈦合金鑄錠宏觀偏析分析[J].鈦工業進展,2000(5):31-32.

[7]楊慶,秦桂紅,陳杰,等.影響TC18鈦合金鑄錠成分均勻性的因素[J].寶鋼技術,2012(1):16-19.

[8]陳雷,張禹森,張啟飛,等.TC18鈦合金模鍛件低倍組織分層機理及預測[J].中國有色金屬學報,2023,33(2):343-352.

[9]雷霆.鈦及鈦合金[M].北京:冶金工業出版社,2018:476-479.

相關鏈接

- 2024-10-25 熱處理制度對TB3鈦合金棒組織及性能的影響

- 2024-10-24 熱處理對TC18鈦合金組織定量分析及性能影響規律研究

- 2024-10-06 TC18鈦合金棒材的組織-服役性能一致性熱處理

- 2024-09-19 固溶和時效溫度對TC6鈦合金棒顯微組織與力學性能的影響

- 2024-09-18 固溶處理對TB3小規格鈦合金棒材晶粒尺寸和力學性能的影響

- 2024-08-27 熱處理對緊固件用TB8鈦合金棒材力學性能的影響

- 2024-07-16 變形量對Ti-55531鈦合金棒微觀組織和力學性能的影響

- 2024-07-08 工業生產TA15鈦合金的組織與拉伸性能分析

- 2024-07-02 鍛造溫度對Ti60鈦合金大規格棒材組織及性能的影響

- 2024-06-27 熱處理工藝對大規格TC17鈦合金棒材組織與力學性能的影響