鈦合金具有高比強(qiáng)度、比剛度和良好的耐腐蝕性能,滿足了飛機(jī)高機(jī)動性、高可靠性和長壽命的設(shè)計(jì)需要,其應(yīng)用水平已成為衡量飛機(jī)選材先進(jìn)程度的一個重要標(biāo)志[1-2]。性能 和成本是材料技術(shù)發(fā)展永恒的兩大驅(qū)動力,而輕量化、整體化、結(jié)構(gòu)功能一體化是飛行器結(jié)構(gòu)設(shè)計(jì)、材料應(yīng)用和制造技術(shù)共同面臨的挑戰(zhàn)。在過去的幾十年里,諸如熱等靜壓、注塑成形、放電等離子燒結(jié)等近凈成形技術(shù)在鈦合金領(lǐng)域獲得了長足的進(jìn)步,但氧含量、孔隙率等瓶頸問題依然沒有得到有效解決,因此制約了其在航空鈦合金結(jié)構(gòu)制造中的應(yīng)用 [3-4]。

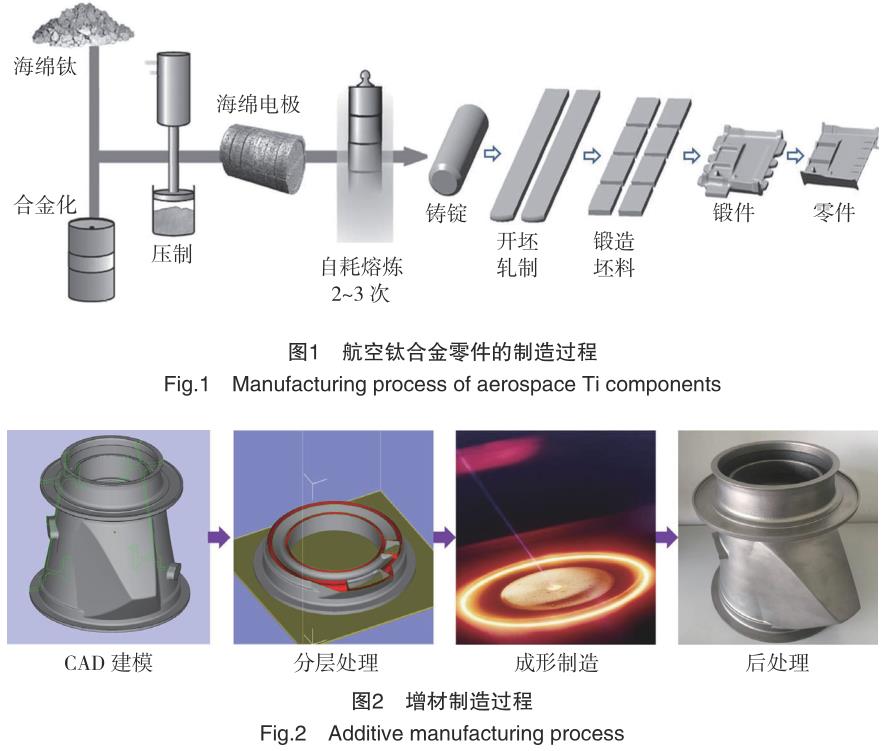

航空鈦合金零件的生產(chǎn)工序多、流程長(圖 1),鍛件的材料利用率通常不到 10%,其切削加工的成本占40% 左右。此外,鈦合金流變應(yīng)力大,需要在高溫條件下成形,模具費(fèi) 用高昂。這些因素極大地影響了鈦合金零件的制造成本與供貨周期。增材制造作為近凈成形技術(shù)的一個新方向,是一種基于離散 - 堆積原理,采用材料逐層累加的方法由三維數(shù)模直接制造零件的技術(shù)[5-6],可分為 CAD 建模、分層處理、成形制造、后處理 4 個工序(圖 2)。增材制造無需模具,在一臺設(shè)備上可快速精密地制造出復(fù)雜形狀的零件,大大減少了工序并縮短了周期,尤其適合鈦合金、高溫合金等難加工材料的成形。

航空產(chǎn)品具有多品種、小批量的特點(diǎn),零件結(jié)構(gòu)越復(fù)雜,增材制造的成本和效率優(yōu)勢相比傳統(tǒng)制造方法就越顯著,尤其是在飛機(jī)研制與定型階段,各種增材制造方法已發(fā)揮不可替 代的作用,展現(xiàn)出巨大的科研價值和經(jīng)濟(jì)效益[7-8]。

一、鈦合金增材制造技術(shù)及其應(yīng)用

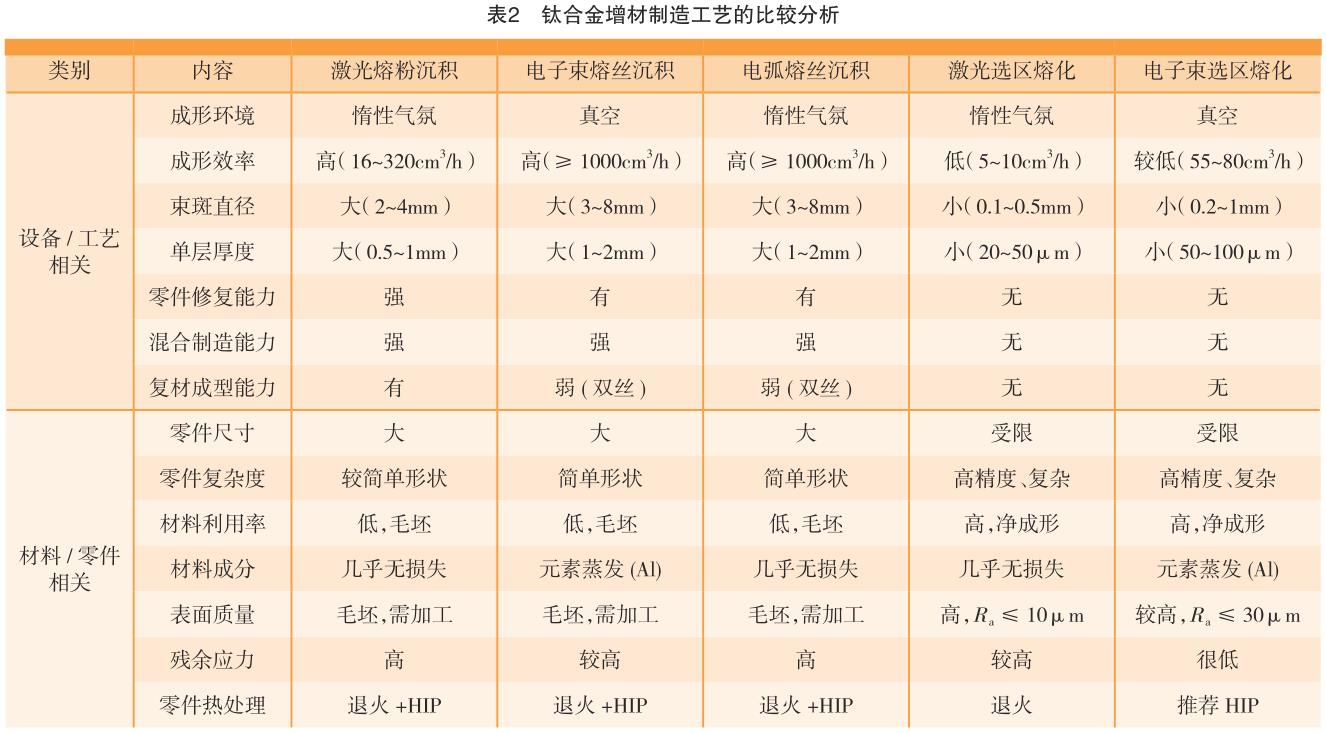

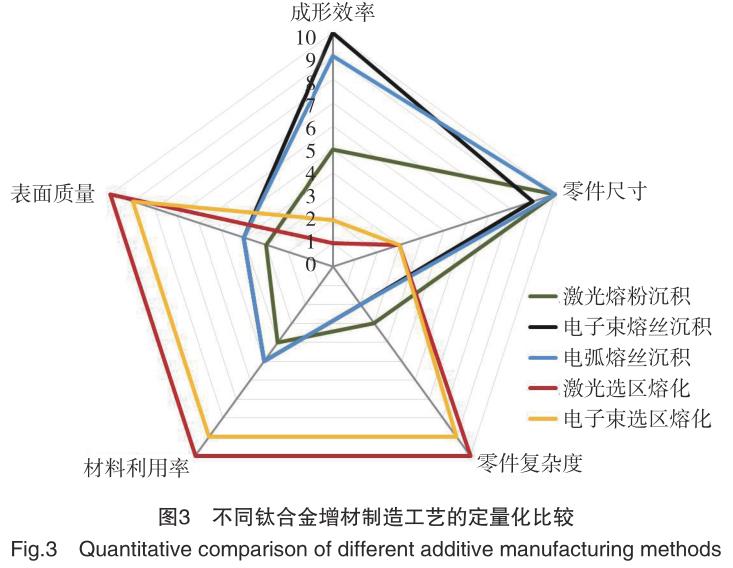

鈦合金的增材制造可分為直接能量沉積與粉末床熔化兩個技術(shù)類別,再根據(jù)熱源的不同,如今形成了激光熔粉沉積(Laser MetalDeposition, LMD)、電 子 束 熔 絲 沉積(Electron Beam Wire Deposition,EBWD)、電 弧 熔 絲 沉 積(Wire ArcAdditive Manufacturing, WAAM)、激光選區(qū)熔化(Selective Laser Melt-ing, SLM)、電子束選區(qū)熔化(ElectronBeam Melting, EBM)5 種主要方法(表1)。

直接能量沉積技術(shù)效率高,平臺柔性好,成形零件的尺寸大,還可在原有零件上進(jìn)行修復(fù)和再制造,但缺點(diǎn)是不具備制造復(fù)雜空心結(jié)構(gòu)的能力,成形的毛坯還需要經(jīng)過較多的機(jī) 械加工才能獲得最終零件。值得一提的是,激光熔粉沉積方法還能同步混合不同材料的粉末來實(shí)現(xiàn)復(fù)合材料的成形。相比之下,選區(qū)熔化技術(shù)的最大優(yōu)點(diǎn)是其復(fù)雜精密結(jié)構(gòu)的成 形能力(如帶有內(nèi)流道的葉片或空間點(diǎn)陣結(jié)構(gòu)),然而零件尺寸受到成形腔空間的限制。從熱源的角度來說,電子束需要在真空環(huán)境中運(yùn)行,雖然成本較高,但成形過程中殘余應(yīng)力小,成形零件通常無須退火;而激光或電弧在惰性氣體環(huán)境中運(yùn)行,冷卻速度快,成形零件殘余應(yīng)力較高。表2 列舉了 5 種增材制造工藝及其成形零件的特點(diǎn),從 5 個量化維度(圖3)來看,這幾種工藝各有優(yōu)勢,重要的是根據(jù)所需成形零件的特點(diǎn)來選擇與之適應(yīng)的工藝。直接能量沉積技術(shù)(LMD, EBWD,WAAM)適合于大型零件毛坯的快速成形,而粉末床熔化技術(shù)(SLM, EBM)適合于小型復(fù)雜零件的精密成形。

激光熔粉沉積技術(shù)的起步較早,1995 年美國 Sandia 國家實(shí)驗(yàn)室開發(fā)出了用激光束逐層熔化金屬粉末來制造致密金屬零件的技術(shù),針對鈦合金、高溫合金、不銹鋼等多種材料開 展了大量工藝研究。1995 年起,美國國防部高級研究計(jì)劃署和海軍實(shí)驗(yàn)室聯(lián)合出資,由約翰霍普金斯大學(xué)、賓夕法尼亞州立大學(xué)和 MTS 公司共同開發(fā)了利用大功率 CO2 激光器實(shí)現(xiàn)大尺寸鈦合金零件的制造技術(shù),并合作成立了 AeroMet 公司,實(shí)現(xiàn)了 Ti-6Al-4V 合金 1~2kg/h 的沉積速率。AeroMet 公司獲得了美國軍方資助,開展了飛機(jī)機(jī)身鈦合金結(jié) 構(gòu)件的激光熔粉沉積技術(shù)研究,完成了性能考核和標(biāo)準(zhǔn)制定,并于 2002年 實(shí) 現(xiàn) Ti-6Al-4V 次 承 力 構(gòu) 件 在F/A-18 等飛機(jī)上的裝機(jī)應(yīng)用[9-11]。 在熔絲成形方面,美國 Sciaky公司聯(lián)合洛克希德 · 馬丁與波音公司等合作開展大型航空鈦合金零件的電子束熔絲沉積(EBWD)研究。

洛·馬公司選定了 F-35 飛機(jī)的襟副翼梁作為電子束熔絲成形的試驗(yàn)件,零件成本降低 30%~60%[12]。此外,針對海軍無人戰(zhàn)斗機(jī)計(jì)劃,美國 CTC公司領(lǐng)導(dǎo)的研究小組制定了“無人戰(zhàn)機(jī)金屬制造技術(shù)提升計(jì)劃”,將電子束熔絲技術(shù)作為未來大型結(jié)構(gòu)低成本高效制造的方案,目標(biāo)是將無人機(jī)鈦合金結(jié)構(gòu)的重量和成本降低 35%。

2010 年以來,挪威 Norsk Titanium 公司開發(fā)了電弧熔絲沉積(WAAM)設(shè)備并制備了鈦合金零件,其長度達(dá)到1m。它采用混合制造的方法,在 Ti-6Al-4V 板材的局部沉積形成帶有肋條的毛坯,再經(jīng)過機(jī)械加工而成,其材料利用率約 30%,力學(xué)性能可達(dá)到鍛件水平。該公司的鈦合金 WAAM技術(shù)于 2016 年獲得了美國聯(lián)邦航空管理局的技術(shù)成熟度 8 級認(rèn)證。此外,克蘭菲爾德大學(xué)于開發(fā)了基于等離子弧的鈦合金 WAAM 技術(shù),其沉積效率更高,控制也更容易[13-14]。這3 種直接能量沉積技術(shù)在航空鈦合金結(jié)構(gòu)的研制與驗(yàn)證階段可大幅降低成本,縮短迭代周期。

在航空領(lǐng)域,設(shè)計(jì)與制造的融合是未來的大方向,目前激光選區(qū)熔化與電子束選區(qū)熔化是應(yīng)用前景最被看好的技術(shù),GE 于 2017 年斥資收購 Concept Laser 與 Arcam 便是有力 的證明。只有選區(qū)熔化技術(shù)具備成形復(fù)雜精密結(jié)構(gòu)的能力,而這種能力與航空零件結(jié)構(gòu)優(yōu)化的需求高度吻合。目前 SLM 的 OEM 廠商有 EOSGmbH,Renishaw Inc.,SLM SolutionsGmbH,Concept Laser GmbH(2017年被 GE 收購)等,Concept Laser XLine 2000 設(shè)備的最大成形零件尺寸可達(dá) 800mm×400mm×500mm ;而電子束選區(qū)熔化的商業(yè)化設(shè)備僅有Arcam AB(2017 年被 GE 收購)能夠提供,其 Arcam Q20 設(shè)備成形腔尺寸為 φ350mm×380mm。

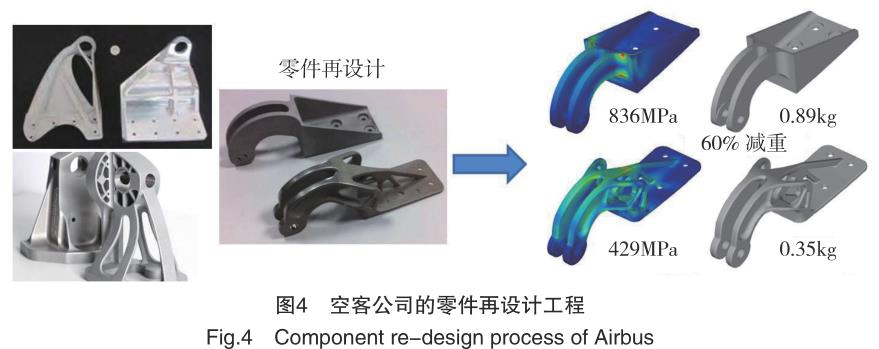

空客通過基于有限元分析的結(jié)構(gòu)優(yōu)化應(yīng)用于現(xiàn)有零件的再設(shè)計(jì),采用激光選區(qū)熔化技術(shù)實(shí)現(xiàn)了大幅減重,而優(yōu)化后高度復(fù)雜的結(jié)構(gòu)是其他方法難以完成的(圖 4)。另一個優(yōu)化設(shè)計(jì)的例子是座椅安全帶的鎖扣,采用優(yōu)化設(shè)計(jì)后的 Ti-6Al-4V 替代不銹鋼可實(shí)現(xiàn) 55% 的減重,對于具有 853 個座椅的空客 A380 來說,服役期間可節(jié)省 300 萬美元的燃油費(fèi) 用,而這些采用 SLM 制造的鎖扣成本僅 25 萬美元。第一個進(jìn)入批產(chǎn)的SLM 零件是 GE LEAP 發(fā)動機(jī)中的高溫合金燃油噴嘴[15],原有的 20 個組件現(xiàn)在變?yōu)?1 個,實(shí)現(xiàn)了 25% 的減重,并且壽命是原有零件的 5 倍。到2020 年將有 10 萬件采用 SLM 技術(shù)生產(chǎn)的燃油噴嘴裝載在 LEAP 發(fā)動機(jī)里,為波音 737MAX 和空客 A320NEO 提供動力。

美 國 橡 樹 嶺 國 家 實(shí) 驗(yàn) 室(ORNL)是最早開展 EBM 成形技術(shù) 研 究 的 機(jī) 構(gòu) 之 一,從 2010 年 開始與洛克希德 · 馬丁公司共同進(jìn)行F-35 鈦合金空氣泄漏檢測支架的研制與認(rèn)證,結(jié)果顯示 EBM Ti-6Al-4V 支架的化學(xué)成分與力學(xué)性能滿足ASTM 標(biāo)準(zhǔn)要求[16]。GE-Avio 采用EBM 成形的鈦合金除油器部件已經(jīng)通過飛行測試,這種蜂窩結(jié)構(gòu)是傳統(tǒng) 制造方法難以實(shí)現(xiàn)的。此外,該公司首次將 EBM 技術(shù)應(yīng)用到鈦基金屬間化合物零件的制造上,以代替原有的鑄造成形技術(shù)[17]。目前,TiAl 發(fā)動機(jī)低壓渦輪葉片已經(jīng)進(jìn)入工廠測試階段。

在國內(nèi),航空工業(yè)制造院、北京航空航天大學(xué)、西北工業(yè)大學(xué)等單位在航空鈦合金增材制造技術(shù)研發(fā)與應(yīng)用方面處于領(lǐng)先地位,涉及的鈦合金材料包括 Ti-6Al-4V、TA15、 TC11、TC18、TC21 等,多個零件實(shí)現(xiàn)了裝機(jī)應(yīng)用[12,18]。此外,航空工業(yè)制造院還實(shí)現(xiàn)了 TiAl 低壓渦輪葉片與蜂窩結(jié)構(gòu)的 EBM 制造(圖 5)[19]。

二、增材制造鈦合金顯微組織與力學(xué)性能

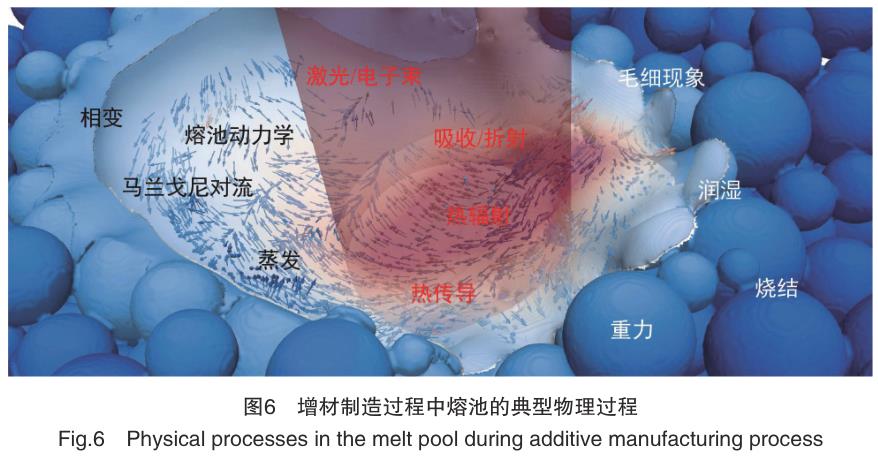

增材制造實(shí)際上是一個微鑄造過程,但其冷卻速度極快,其中包含的多種物理過程如圖 6 所示[20]。

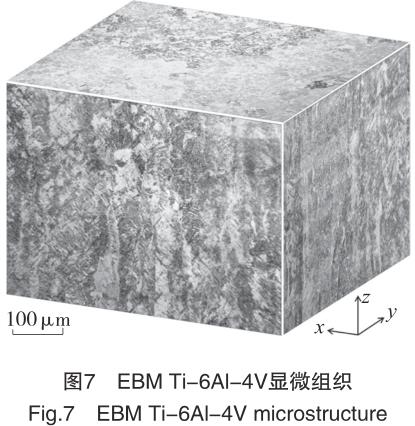

熔池凝固過程中,電子束 / 激光 /電弧為熱源,基板為熱沉,因此凝固過程沿著沉積方向(z 向)發(fā)生。在第 n 層粉末或絲材熔化的過程中,之前的第 n-1 層已凝固的材料也被部 分熔化,形成了外延生長的條件,這導(dǎo)致了沿 z 向生長的柱狀晶。在以上 5 種增材制造方法制備的鈦合金中,這種外延生長導(dǎo)致的柱狀晶非常普遍[21-25],但由于冷卻速度的差異,柱狀晶的形貌有所不同,冷速較高的工藝(如 LMD 與 SLM)會在鈦合金中形成馬氏體相。圖 7 為 EBM Ti-6Al-4V 合金的三維顯微組織,可見毫米級的 β 柱狀晶沿 z 向外延生長,它們之間被晶界 α 相隔開。在每一個 β 晶粒內(nèi)部,魏氏組織占主導(dǎo)地位,同時有少量的 α/β 集束。值得一提的是,增材制造材料的顯微組織是由移動熔池中熔體的冶金動力學(xué)行為與晶體形核 / 長大機(jī)制決定的,LMD 技術(shù)在材料顯微組織控制方面具有較大的自由度,早在 2001 年,Gaumann 等[26] 就實(shí)現(xiàn)了單晶與多晶鎳基高溫合金的調(diào)控,而 Liu 等[27]通過送粉量與激光功率的匹配實(shí)現(xiàn)了具有等軸晶與柱狀晶混合組織鈦合金的成形。

針對不同增材制造鈦合金顯微組織與力學(xué)性能的研究很多。以Ti-6Al-4V 為例,增材制造材料的強(qiáng)度能夠達(dá)到甚至超過鑄造、鍛造等傳統(tǒng)方法制備的材料。以激光為熱源的增材制造技術(shù)可以獲得較高的強(qiáng)度,而塑性偏低,這是由于較高冷速形成的 α' 馬氏體相造成的;而以電子束為熱源所獲得的材料具有α/β 顯微組織,這是由于真空環(huán)境中冷速較慢以及基板溫度較高造成的,因此成形材料強(qiáng)度較低但塑性提高。電弧熔絲成形的鈦合金顯微組織與鑄造材料相似,但相對細(xì)小,其強(qiáng)度與電子束成形材料相當(dāng),塑性稍高

[28]。

由于 β 柱狀晶是所有增材制造 Ti-6Al-4V 合金的典型組織,材料顯微組織各向異性與晶體學(xué)織構(gòu)對力學(xué)性能的影響成為一個熱點(diǎn)問題,但目前學(xué)界尚未有統(tǒng)一的結(jié)論。有報(bào)道顯示,在熱流的作用下,β 晶粒沿著 <100> 方向生長,在隨后的相轉(zhuǎn)變過程中 α相遵循伯格斯矢量關(guān)系繼承了 β 相織構(gòu)[29]。然而,也有報(bào)道顯示增材制造 Ti-6Al-4V中的 α相不存在明顯的晶體學(xué)織構(gòu)[25,30]。力學(xué)性能顯示,相比于 XY方向,材料在 Z 方向的強(qiáng)度較低而塑性較高[25,31],這被認(rèn)為是 β 柱狀晶之間與 Z 方向平行的粗大 α晶界造成的。

三、增材制造鈦合金的認(rèn)證與標(biāo)準(zhǔn)

在對可靠性要求極高的航空制造業(yè)中,成形工藝與零件質(zhì)量的認(rèn)證是必須要解決的問題。圍繞著增材制造的認(rèn)證過程有設(shè)計(jì)、材料、工藝、檢測 4 個環(huán)節(jié),針對每個環(huán)節(jié)中的各 項(xiàng)內(nèi)容建立標(biāo)準(zhǔn)是增材制造零件質(zhì)量控制的關(guān)鍵(圖 8)。最終的目標(biāo)是固化成形工藝,并且材料性能穩(wěn)定地達(dá)到設(shè)計(jì)許用值。

美國國家標(biāo)準(zhǔn)局發(fā)布的金屬材料增材制造路線圖重點(diǎn)強(qiáng)調(diào)了質(zhì)量控制,其中包括標(biāo)準(zhǔn)與規(guī)范、數(shù)據(jù)測量與監(jiān)測、材料性能全面表征、設(shè)計(jì)與制造過程模擬系統(tǒng)、過程閉環(huán)控制系統(tǒng)[32]。對此,業(yè)界已經(jīng)通過增材制造過程的詳細(xì)記錄與參數(shù)分析開展了卓有成效的工作。例如,對成形過程中參數(shù)變化的傅里葉分析可以作為判定成形零件質(zhì)量的依據(jù)[33]。此 外,可采用光學(xué)或紅外照相的方式實(shí)時記錄每一層材料的成形質(zhì)量,并將這些照片與參數(shù)日志結(jié)合后作為成形過程數(shù)值模擬的邊界條件[34],進(jìn)而預(yù)測缺陷形成的趨勢和顯微組織 的各向異性,再通過成形材料的試驗(yàn)表征(如 x 射線,中子等)進(jìn)行模型的驗(yàn)證與完善[34-35]。同時,這些模型也可用來進(jìn)行成形過程中溫度梯度的設(shè)計(jì)與固液界面移動速率的控制,進(jìn)而實(shí)現(xiàn)材料顯微組織的調(diào)控。

美國 AMS 4999A《退火 Ti-6Al-4V 鈦合金直接沉積制品》標(biāo)準(zhǔn)規(guī)定了原材料、前處理、制造工藝、后處理、檢驗(yàn)檢測要求及方法等相關(guān)內(nèi)容,適用于直接能量沉積 Ti-6Al-4V 零件的驗(yàn)收。其他增材制造鈦合金相關(guān)標(biāo)準(zhǔn),如 AMS 7002《航空航天產(chǎn)品用激光粉末床增材制造粉末生產(chǎn)工藝要求》、AMS 7003《激光粉末床熔化工藝》、AMS 7004《在 Ti- 6Al-4V 去應(yīng)力基板上的高沉積速率增材制造鈦合金預(yù)制體》尚在制定中。2009 年美國材料與試驗(yàn)協(xié)會ASTM 組建了 F42 增材制造技術(shù)委員會,下設(shè) 8 個分委會,主要由 F42 01 檢測方法、F42 04 設(shè)計(jì)、F42 05 材料與工藝以及 F42 91 術(shù)語等 4 個分委會起草發(fā)布。目前,F(xiàn)42 05 主要針對粉末床熔化技術(shù)的鈦合金、鎳基合金開展了相應(yīng)的標(biāo)準(zhǔn)制定,在標(biāo)準(zhǔn)中規(guī)定了相關(guān)工藝的原材料要求、前處理、制造過程中質(zhì)量控制、后處理、檢驗(yàn)檢測要求及方法等方面的要求,適用于粉末床熔化制件的驗(yàn)收。ISO于 2011 年也成立了針對增材制造的標(biāo)準(zhǔn)化技術(shù)委員會 TC261 ,隨后與 ASTM F42 聯(lián)合發(fā)布了 3 份 ISO/ASTM 標(biāo)準(zhǔn),分別從術(shù)語定義、坐標(biāo)系定義、增材制造數(shù)據(jù)格式等方面進(jìn)行了規(guī)范。

AMS 4999A 規(guī)定直接沉積產(chǎn)品的退火溫度為 900~925℃,而變形產(chǎn)品一般采用 700~790℃的普通退火制度。標(biāo)準(zhǔn)增加了沉積工藝過程中制件的去應(yīng)力退火制度及要求,反映 了在控制殘余應(yīng)力、減少變形方面的工作進(jìn)展。此外,該標(biāo)準(zhǔn)規(guī)定了沉積材料的顯微組織為 β 相基體上分布針狀 α相,并且允許柱狀晶的存在。

在力學(xué)性能方面,標(biāo)準(zhǔn)考慮了材料的各向異性,抗拉強(qiáng)度 / 屈服強(qiáng)度 / 延伸率分別為 889MPa/799MPa/6%(XY向), 861MPa/765MPa/5% (Z 向)。對于沉積產(chǎn)品的內(nèi)部質(zhì)量,標(biāo)準(zhǔn)規(guī)定了不允許使用有害的外來材料,以及對孔洞等缺陷的限制,并且增加了AMS2631《鈦和鈦合金棒材和坯料超聲波檢查》與 ASTM E 1742《射線檢查》的要求。AMS 4999A 中還給出了工藝和供應(yīng)商批準(zhǔn)、沉積參數(shù)批準(zhǔn)、沉積 / 幾何參數(shù)批準(zhǔn)、制造大綱批準(zhǔn)和生產(chǎn)工藝固化等控制要求,為直接沉積技術(shù)在我國飛機(jī)產(chǎn)品上的應(yīng)用提供了重要依據(jù)。另一項(xiàng)標(biāo)準(zhǔn) ASTM F2924《粉末床熔化增材制造 Ti-6Al-4V 標(biāo)準(zhǔn)規(guī)范》允許使用返回粉并規(guī)定了返回粉的篩選和檢查方法、返回粉與新粉混合的比例、返回粉使用次數(shù)等技術(shù)要求。顯微組織應(yīng)當(dāng)是 α相和 β相組成的兩相組織,其中 α相可以是針狀、片層狀、等軸狀、網(wǎng)籃狀,允許 β 柱狀晶的存在以及初生 β 晶界上有連續(xù)的 α相。標(biāo)準(zhǔn)要求 XY 向與 Z 向的拉伸性能要同時達(dá)到895MPa/825MPa/10%,與 Ti-6Al-4V鍛件相當(dāng)。此外,ASTM F2924 還對制造大綱提出了要求,包括了設(shè)備、制造控制系統(tǒng)、認(rèn)證所需試樣數(shù)量、取樣方法、填充材料、成形腔環(huán)境、熱處理工藝等多項(xiàng)內(nèi)容。需要補(bǔ)充的是,粉床熔化增材制造低間隙元素Ti-6Al-4V 的標(biāo)準(zhǔn)為 ASTM F3001,其內(nèi)容與 ASTM F2924 相似。

四、增材制造鈦合金零件的成本分析

增材制造的成本包括設(shè)備、材料、工時、能耗、勞動力與管理成本等。基于直接能量沉積技術(shù)的增材制造成本中(以激光熔粉沉積為例),原材料成本占 10%,工程設(shè)計(jì)占 18%,工藝占 42%,后續(xù)加工占 20%,其他(如檢測)占 10%。基于粉末床熔化的技術(shù)中,每一爐次零件總體積相對于成形腔的尺寸決定了單個零件成形時間和成本。這是因?yàn)檎麄€成形腔都會被粉末填充,零件所占體積分?jǐn)?shù)越大,每一爐次粉末的利用率就越高。有兩種較為常見的增材制造成本模型[36],一種由 Hopkinson等 提 出,另 一 種 由 Ruffo 等 提 出。Hopkinson 模型假設(shè)在 1 年內(nèi)設(shè)備只生產(chǎn)一種零件,使用最大的成形腔體積,并且設(shè)備工作 90% 的時間。單個零件的成本 = 全年總成本 / 零件年產(chǎn)量,其中總成本包含了設(shè)備成本(8 年折舊)、勞動力成本、材料成本。

Ruffo 模型考慮了每爐次零件所占成形腔的體積比等更詳細(xì)的因素,因此更接近于實(shí)際成本。在這個模型中,單個零件的成本 = 單個爐次的成本 /單個爐次中零件的數(shù)量,其中單個爐次的成本包括了材料成本、設(shè)備工時費(fèi)、勞動力成本、管理成本、廠房折舊費(fèi)等。如果單個爐次內(nèi)含有不同尺寸的零件,單個零件成本 = 此零件所占成形腔體積分?jǐn)?shù) × 單個爐次的成本。

選擇最合適的制造方法是降低航空零件成本的關(guān)鍵。增材制造適用于多品種、小批量、復(fù)雜形狀零件的生產(chǎn),這其中包括了研制階段不斷迭代優(yōu)化中的零件。由于不需要模具,增材制造鈦合金零件的成本相比鑄造和鍛造方法明顯下降,另外,生產(chǎn)周期也大幅度縮短。這些因素都使增材制造成為精益生產(chǎn)的有效工具。然而,當(dāng)產(chǎn)品的批量增加時,增材制造的成本優(yōu)勢逐漸下降。Atzeni等[37] 比較了采用壓力鑄造方法與激光選區(qū)熔化方法制造起落架零件的成本,當(dāng)批量大于 42 件時,壓力鑄造的成本變得比激光選區(qū)熔化更低。

除了批量以外,零件的復(fù)雜程度也是影響增材制造成本的關(guān)鍵因素。由于鈦合金材料成本高,加工難度大,提高零件的材料利用率可大幅降低零件的制造成本。Allen[38] 比較了采用增材制造法與鍛件機(jī)械加工法制造飛機(jī)發(fā)動機(jī)某鈦合金零件的成本,發(fā)現(xiàn)當(dāng)材料利用率小于 8.3%(buy-to-fly ratio 12∶1)時,增材制造具有成本優(yōu)勢。另一個例子是 F-35 Ti-6Al-4V 合金空氣泄漏檢測支架,如采用鍛件機(jī)加工的方法,其材料利用率僅有 3.3%,零件成本為 1000 美元/ 磅;而 EBM 支架的材料利用率接近 100%,零件成本下降 50% [16]。基于直接能量沉積的激光熔粉、電子束熔絲、電弧熔絲等方法還可進(jìn)行零件的修復(fù)與再制造。據(jù)統(tǒng)計(jì),采用這些方法修復(fù)破損的鈦合金框、梁、葉片、機(jī)匣、起落架比更換新零件的成本降低 20%~40%。此外,采用直接能量沉積技術(shù)修復(fù)傳統(tǒng)方法制備過程中的殘次品件也是目前研究的熱點(diǎn),這會對航空鈦合金產(chǎn)業(yè)鏈產(chǎn)生深遠(yuǎn)的影響。

設(shè)備的穩(wěn)定性也與成本相關(guān)。

在增材制造設(shè)備的工作過程中,成形失敗時有發(fā)生,這可能是由于硬件、操作、零件(支撐)設(shè)計(jì)等原因造成的。對于粉末床熔化技術(shù)來說,這意味著必須清理設(shè)備后重新制造零件,造成大量成本和時間的浪費(fèi)。增材制造設(shè)備廠商與用戶應(yīng)當(dāng)共同探討提高成功率的方案,以及怎樣避免人為操作失誤。此外,建立可靠模型進(jìn)行成形過程的數(shù)值模擬也可幫助用戶確定最佳的零件放置方向以及支撐設(shè)計(jì)方案,提高成功率。

隨著增材制造產(chǎn)業(yè)的規(guī)模化以及各類專利的過期,設(shè)備價格(通常為 50~100 萬美元)以及粉末、絲材的價格會逐漸下降,會有更多的設(shè)備制造商與原材料供應(yīng)商進(jìn)入市場,形 成一個良性循環(huán)。除了采用球形粉末以外,近年來已有采用低成本的非球形粉末(如氫化 - 脫氫粉末、海綿鈦等)實(shí)現(xiàn)增材制造的實(shí)例[39]。另外,零件的制造成本也會隨著技術(shù)的進(jìn)步而下降,增加設(shè)備熱源數(shù)量或提高熱源功率可在單位時間內(nèi)熔化更多的材料,提高零件的制造效率。

五、結(jié)論

增材制造技術(shù)在過去的 10 年里獲得了飛速發(fā)展,未來必將成為航空鈦合金結(jié)構(gòu)的主要制造方法之一。直接能量沉積技術(shù)將在大型零件研制階段繼續(xù)發(fā)揮“快速原型制造”的 重要作用,并在修復(fù)領(lǐng)域大有作為;粉末床熔化技術(shù)顛覆了零件設(shè)計(jì)與制造的傳統(tǒng)理念,將“為了制造而設(shè)計(jì)”轉(zhuǎn)變?yōu)椤盀榱斯δ芏O(shè)計(jì)”,引領(lǐng)復(fù)雜精密零件的研制與生產(chǎn)。

然而,基礎(chǔ)研究的相對滯后阻礙了增材制造在航空領(lǐng)域的進(jìn)一步發(fā)展。這些基礎(chǔ)研究既包括物理、化學(xué)、冶金等科學(xué)問題,也包括缺陷、變形、開裂等工程問題。在高溫度梯度、超快冷速條件下,逐層堆積的工藝形成了隨機(jī)的缺陷和特殊的組織,零件不同部位的性能尚有差異。目前還難以準(zhǔn)確表征和模擬增材制造過程,這給零件的認(rèn)證造成了困難,而材料基因組工程將會是成分—工藝—組織—性能建模的一個突破點(diǎn)。另外,微小缺陷(≤ 0.8mm)的無損檢測以及建立基于缺陷尺寸、數(shù)量、分布對動態(tài)力學(xué)性能影響的設(shè)計(jì)準(zhǔn)則是增材制造鈦合金在飛機(jī)與發(fā)動機(jī)關(guān)鍵承力結(jié)構(gòu)中應(yīng)用的前提。

展望增材制造技術(shù)的未來,機(jī)遇與挑戰(zhàn)并存。隨著技術(shù)的成熟與成本的下降,以及與結(jié)構(gòu)優(yōu)化設(shè)計(jì)的深度融合,鈦合金增材制造必將迎來更加廣闊的發(fā)展空間。

參 考 文 獻(xiàn)

[1]王向明 , 劉文珽 . 飛機(jī)鈦合金結(jié)構(gòu)設(shè)計(jì)與應(yīng)用 [M]. 北京 : 國防工業(yè)出版社 ,2010.

WANG Xiangming, LIU Wenting. Designand application of aircraft Ti-alloy structure[M].Beijing: National Defense Industry Press, 2010.

[2] 黃旭 , 朱知壽 , 王紅紅 . 先進(jìn)航空鈦合金材料與應(yīng)用 [M]. 北京 : 國防工業(yè)出版社 ,2012.

HUANG Xu, ZHU Zhishou, WANGHonghong. Advanced aeronautical titanium alloysand applications[M]. Beijing: National DefenseIndustry Press, 2012.

[3] PETER W H, CHEN W, YAMAMOTOY, et al. Current status of Ti PM: progress,opportunities and challenges[J]. Key EngineeringMaterials, 2012, 520: 1-7.

[4]FROES F H. Titanium powdermetallurgy: A review[J]. Advanced Materials andProcesses, 2012, 170(10): 26-29.

[5] GIBSON I, ROSEN D W, STUCKERB. Additive manufacturing technology: rapidprototyping to direct digital manufacturing [M].New York: Springer Science and Business Media,2010.

[6] CHUNA C K, LEONG K F, LIM C S.Rapid prototyping: principles and applications[M].2nd ed. Singapore: World Scientific Press, 2003.

[7] 王華明 . 高性能金屬構(gòu)件增材制造技術(shù)開啟國防制造新篇章 [J]. 國防制造技術(shù) ,2013(3): 5-7.

WANG Huaming. Additive manufacturing ofhigh-performance metallic structures opens a newpage of manufacturing for the national defenseindustry[J]. Defense Manufacturing Technology,2013(3): 5-7.

[8] 林鑫 , 黃衛(wèi)東 . 應(yīng)用于航空領(lǐng)域的金屬高性能增材制造技術(shù) [J]. 中國材料進(jìn)展 ,2015, 34(9): 684-688.

L I N X i n , H U A N G W e i d o n g . H i g hperformance metal additive manufacturingtechnology applied in aviation field[J]. MaterialsChina, 2015, 34(9): 684-688.

[9]A R C E L L A F G , F R O E S F H .Producing titanium aerospace components frompowder using laser forming[J]. Journal of theMinerals Metals & Materials Society, 2000, 52(5):28-30.

[10] ABBOTT D. AeroMet implementingnovel Ti process[J]. Metal Powder Report, 1998,53(2): 24-26.

[11] KOBRYN P A, SEMIATIN S L. Thelaser additive manufacture of Ti-6Al-4V[J].Journal of the Minerals Metals & MaterialsSociety, 2001, 53(9): 40-42.

[12] 鞏水利 , 鎖紅波 , 李懷學(xué) . 金屬增材制造技術(shù)在航空領(lǐng)域的發(fā)展與應(yīng)用 [J]. 航空制造技術(shù) , 2013, 56(13): 66-71.

GONG Shuili, SUO Hongbo, LI Huaixue.Development and application of metal additivemanufacturing technology[J]. AeronauticalManufacturing Technology, 2013, 56(13): 66-71.

[13]M A R T I N A F , M E H N E N J ,WILLIAMS S W, et al. Investigation of thebenefits of plasma deposition for the additivelayer manufacture of Ti-6Al-4V[J]. Journal ofMaterials Processing Technology, 2012, 212(6):1377-1386.

[14] WANG F D, WILLIAMS S, RUSHM. Morphology investigation on direct currentpulsed gas tungsten arc welded additive layermanufactured Ti6Al4V alloy[J]. InternationalJournal of Advanced Manufacturing, 2011, 57(5-8): 597-603.

[15] APPLEYARD D. Powering up onpowder technology[J]. Metal Powder Report,2015, 70(6): 285-289.

[16] DEHOFF R, DUTY C, PETER W,et.al. Case study: additive manufacturing ofaerospace brackets[J]. Advanced Materials andProcesses, 2013, 171: 19-22.

[17] BIAMINO S, PENNA A, ACKELIDU. Electron beam melting of Ti-48Al-2Cr-2Nballoy: microstructure and mechanical propertiesinvestigation[J]. Intermetallics, 2011, 19(6): 776-781.

[18] 王華明 . 高性能大型金屬構(gòu)件激光增材制造 : 若干材料基礎(chǔ)問題 [J]. 航空學(xué)報(bào) ,2014, 35(10): 2690-2698.

WANG Huaming. Materials’ fundamentalissues of laser additive manufacturing for high-performance large metallic components[J]. ActaAeronautica et Astronautica Sinica, 2014, 35(10):2690-2698.

[19] 陳瑋 , 楊洋 , 劉亮亮 , 等 . 電子束增材制造 γ-TiAl 顯微組織調(diào)控與拉伸性能研究 [J]. 航空制造技術(shù) , 2017, 60(1/2): 37-41.

CHEN Wei, YANG Yang, LIU Liangliang,et al. Microstructure control and tensile propertiesof EBM γ-TiAl[J]. Aeronautical ManufacturingTechnology, 2017, 60(1/2): 37-41.

[20] MARKL M, KORNER C. Multiscalemodeling of powder bed based additivemanufacturing[J]. Annual Review of MaterialsResearch , 2016, 46(1): 93-123.

[21] 陳瑋 , 陳哲源 , 由洋 , 等 . 電子束選區(qū)熔化 Ti-6Al-4V 合金的顯微組織與疲勞性能 [J]. 稀有金屬材料與工程 , 2017, 46(S1):25-30.

CHEN Wei, CHEN Zheyuan, YOU Yang,et al. Investigation of microstructure and fatiguebehavior of EBSM Ti-6Al-4V [J]. Rare MetalMaterials and Engineering, 2017, 46(S1): 25-30.

[22]T H I J S L , V E R H A E G H E F ,CRAEGHS T, et al. A study of the microstructuralevolution during selective laser melting of Ti-6Al-4V[J]. Acta Materialia, 2010, 58(9): 3303-3312.

[23] ALCISTO J, ENRIQUEZ A, GARCIAH, et al. Tensile properties and microstructures oflaser-formed Ti-6Al-4V[J]. Journal of MaterialsEngineering & Performance, 2011, 20(2): 203-212.

[24] LU Y, TANG H D, FANG Y L, et al.Microstructure evolution of sub-critical annealedlaser deposited Ti-64 alloy[J]. Materials &Design, 2012, 37: 56-63.

[25] CARROLL B E, PALMER T A,BEESE A M. Anisotropic tensile behavior of Ti-64 components fabricated with directed energydeposition additive manufacturing[J]. ActaMaterialia, 2015, 87: 309-320.

[26] GAUMANN M, BEZENCON C,CANALIS P, et al. Single-crystal laser depositionof superalloys: processing-microstructure maps[J].Acta Materialia, 2001, 49(6): 1051-1062.

[27] LIU C M, TIAN X J, TANG H B, etal. Obtaining bimodal microstructure in lasermelting deposited Ti-5Al-5Mo-5V-1Cr-1Fenear β titanium alloy[J]. Materials Science &Engineering A , 2014, 609: 177-184.

[28] QIAN M, BOURELL D L. Additivemanufacturing of titanium alloys[J]. Journal ofthe Minerals Metals & Materials Society, 2017,69(12): 2677-2678.

[29] BAUFELD B, VAN DERBIESTO, DILLIEN S. Texture and crystal orientationin Ti-6Al-4V builds fabricated by shapedmetal deposition[J]. Metallurgical & Materials Transactions A , 2010, 41(8): 1917-1927.

[30] CLARK D, WHITTAKER M T,BACHE M R. Microstructural characterizationof a prototype titanium alloy structure processedvia direct laser deposition[J]. Metallurgical &Materials Transactions B, 2012, 43(2): 388-396.

[31] BAUFELD B, VAN DER BIEST O,GAULT R. Additive manufacturing of Ti-6Al-4V components by shaped metal deposition:microstructure and mechanical properties[J].Materials & Design, 2010, 31: 106-111.

[32] NIST. Measurement science roadmapfor metal-based additive manufacturing[R].Gaithersburg: USA. National Institute forStandards and Technology, 2013.

[33]DINWIDDIE R B, DEHOFF RR, LLOYD P D, et al. Thermographic in-situprocess monitoring of the electron beam meltingtechnology used in additive manufacturing[C]//Proceedings of SPIE Defense, Security & Sensing.Baltimore, MD, USA, 2013.

[34] CHAUDHARY A. Modelling oflaser additive manufacturing processes[M]//ASMHandbook, vol. 22B: Metals Process Simulation.ASM International, 2010: 240.

[35] KOLBUS L M, PAYZANT E A,CORNWELL P A. Comparison of residual stressesin Inconel 718 simple parts made by electronbeam melting and direct laser metal sintering[J].Metallurgical and Materials Transactions A, 2015,46(3): 1419-1432.

[36] THOMAS D S, GILBERT S W. NISTspecial publication 1176[R]. Gaithersburg: USA.Department of Commerce, 2014.

[37] ATZENI E, SALMI A. Economicsof additive manufacturing for end-usable metalparts[J]. International Journal of AdvancedManufacturing Technology, 2012, 62(9-12):1147-1155.

[38] ALLEN J. An investigation into thecomparative costs of additive manufacture vs.machine from solid for aero engine parts[C]//Derby, UK. Cost effective manufacture via net-shape processing, Meeting Proceedings RTO-MP-AVT-139, DTIC Document: 2006, 17-1-17-10.

[39] WITHERS J C, SHAPOVALOVV, LOUTFY R O. There is low cost titaniumcomponentry today[J]. Key Engineering Materials,2013, 551: 11-15.

通 訊 作 者:陳 瑋,E-mail :werner_nju@163.com。

相關(guān)鏈接

- 2023-07-24 航空工業(yè)用鈦合金鍛造工藝分析及應(yīng)用實(shí)例

- 2023-07-20 航空航天用高溫合金和鈦合金的分類及應(yīng)用

- 2023-07-19 航空航天工程用TA18鈦合金板材焊接工藝對比研究

- 2023-07-10 航空航天低溫結(jié)構(gòu)材料用TC1鈦合金板材熱加工性能研究運(yùn)用

- 2023-07-09 飛機(jī)用TA15鈦合金棒高溫與室溫拉伸性能的研究

- 2023-07-03 熱處理對航空緊固件用TC16鈦合金棒材組織性能的影響

- 2023-06-19 新工藝鍛造對航空用大規(guī)格TC11鈦合金棒材性能的影響

- 2023-05-21 國內(nèi)航空航天用TA7/TC1/TA19/TC25等特殊牌號鈦合金的應(yīng)用特點(diǎn)

- 2023-05-20 淺析航空用高強(qiáng)TA18鈦合金管材的軋制工藝

- 2023-05-09 深度解析鈦合金新材料在中國航空航天領(lǐng)域的研究進(jìn)展及趨勢