引言

航空發動機性能的提高與新型高溫鈦合金和先進結構設計的協同應用密不可分。我國從20 世紀90年代加快了新型高溫鈦合金材料的研究進程,開展了550 ℃高溫鈦合金、600 ℃高溫鈦合金、阻燃鈦合金以及Ti-Al 系金屬間化合物合金等新材料的研制。在高溫鈦合金方面,國內自主研發的第一代含稀土Nd 的550 ℃高溫鈦合金( TA12) 和600 ℃高溫鈦合金( Ti60) 具有優異的熱強性能,但由于焊接技術方面的研究儲備不足,以及稀土相易在焊縫區域晶界處偏聚易造成接頭脆性斷裂等問題沒有得到有效解決,未在航空發動機上獲得實際應用。基于電子濃度理論,在適當利用α2相強化和硅化物析出相強化的同時,以Ti-Al-Sn-Zr-Mo-Si 合金系為基礎加入Nb、Ta 元素,進一步提高多元素復合固溶強化的效果,研發了第二代具有良好熱強性能、良好鍛造加工和焊接性能的550 ℃高溫鈦合金( TA32) 和600 ℃ 高溫鈦合金( TA29、TA33 ) 。TA29 和TA33 鈦合金在成分上差異較小,而性能水平存在的差異主要取決于工藝控制因素。在第二代600 ℃高溫鈦合金的基礎上,通過添加W 元素、提高Ta 元素含量,進一步開發了650 ℃ 高溫鈦合金( Ti65) ,使得固溶強化型高溫鈦合金的長時使用溫度有望突破傳統的600 ℃“熱障”溫度。在阻燃鈦合金研究方面,研發了2 個耐溫級別的Ti-V-Cr 系阻燃鈦合金,分別是500 ℃ 長期使用的TB12 阻燃鈦合金( Ti40) 和550 ℃長期使用的TF550 阻燃鈦合金。對TB12 和TF550 鈦合金的阻燃性能及綜合力學性能的研究表明,這兩個合金具有相近的阻燃性能,V 元素含量差異主要影響材料的熱強性能。在Ti-Al 系金屬間化合物合金研究方面,全面開展了( α2 +O + B2) 三相Ti3Al 合金、O 相為基的Ti2AlNb 合金以及γ-TiAl 合金的研究,Ti-Al 系金屬間化合物合金長時使用溫度達到650 ~ 800 ℃。

當前,我國新型600 ℃高溫鈦合金、阻燃鈦合金和Ti-Al 系金屬間化合物合金等材料基本完成實驗室階段的探索研究,逐步進入工程化研究與應用階段。鈦合金熱加工設備的升級換代,大型裝備的應用,海綿鈦、中間合金質量的提高,均有力促進了新材料開發及制造技術研究。因此,重點介紹近十年來我國航空發動機用600 ℃高溫鈦合金、阻燃鈦合金以及Ti-Al 系金屬間化合物合金在鑄錠、鍛件及典型零件等制造技術研究方面取得的最新進展,并對進一步的研究方向提出建議。

1、高溫鈦合金制造技術研究

1.1 新型高合金化合金鑄錠制備

真空自耗熔煉工藝是鈦合金鑄錠制備普遍采用的工藝,其主要工序包括電極塊制備、焊接和真空自耗2 ~ 4 次熔煉。除了真空自耗電弧熔煉爐,先進配套設備的應用在鈦合金優質鑄錠制備中也起到了關鍵作用,如自動稱重和混布料系統、真空等離子焊箱等。新型600 ℃ 高溫鈦合金、阻燃鈦合金和Ti3Al 合金都已實現3 t 級工業鑄錠的制備,突破了高合金化鑄錠成分均勻性控制的關鍵技術。

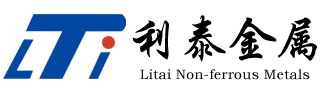

高合金化是新型高溫鈦合金和Ti-Al 系金屬間化合物合金的顯著特點,幾種典型高溫鈦合金的名義成分如表1 所示。從表1 可見,TA29、TA33 鈦合金的合金化元素總量分別接近17% 和16%,TD3、Ti2AlNb 合金的合金化元素總量分別接近43% 和54%,且合金化元素熔點、密度差異均較大,因此這些新材料鑄錠制備難度顯著高于普通的TC4、TC11 等鈦合金。高熔點元素( 如Ta、Nb、Mo 等) 一般以Al-X、Ti-X 或Al-X-Y 三元中間合金的形式加入。對于高溫鈦合金,其原料中海綿鈦占比超過80%,海綿鈦能夠很好地將中間合金粘結,電極塊強度基本有所保障。但對于Ti3Al 合金,其原料中海綿鈦占比不到60%,Ti2AlNb 合金原料中海綿鈦占比更低,電極塊強度控制問題非常突出,工藝不恰當就會造成電極塊開裂,或電極塊強度偏低,在搬運、焊接和熔煉時發生掉塊,影響鑄錠成分控制。

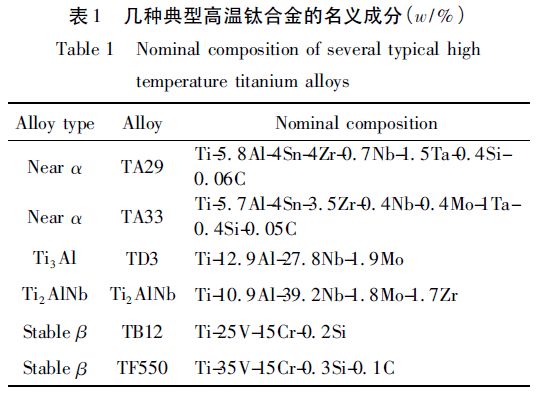

目前的解決方法主要是優選中間合金和優化混布料工藝。圖1 為北京航空材料研究院采用真空自耗熔煉工藝制備的TD3 鈦合金3 t 鑄錠(圖片600 mm) 照片及鑄錠頭、中、尾外圓周取樣的成分分析結果,可見合金元素Al、Nb、Mo 分布均比較均勻。

圖1 TD3 鈦合金鑄錠( 600 mm) 照片及化學成分

Fig. 1 Photo of 600 mm TD3 titanium alloy ingot( a)and chemical composition( b)

與上述高溫鈦合金不同,Ti-V-Cr 系阻燃鈦合金不含Al 元素,且合金元素的質量分數超過40%,同樣存在原料中海綿鈦占比少的問題,V、Cr 元素的加入方式非常關鍵。在認識阻燃合金化原理的基礎上,通過在合金元素加入方式以及電極結構上的創新,實現了TB12 和TF550 鈦合金3 t 級工業鑄錠( 圖片620 mm) 的制備,從根本上解決了Ti-V-Cr 系阻燃鈦合金工業鑄錠V、Cr 元素偏析問題,對鍛件質量提升起到了至關重要的作用。

1.2 低工藝塑性合金的擠壓開坯

擠壓變形是在三向壓應力作用下完成的,裂紋不易形成和擴展,非常適合低工藝塑性合金鑄錠的開坯和棒材制造。長期以來,我國鈦合金擠壓技術主要應用于管材和筒體結構件的制備,近些年也開展了鈦合金型材的擠壓制備,但擠壓技術沒有在鈦合金工業級鑄錠開坯中應用。造成這種局面有2 方面的原因: 一方面,國內鈦合金加工企業缺乏大型的擠壓設備; 另一方面,普通高溫鈦合金、高強鈦合金通過液壓機、快鍛機進行鑄錠開坯、棒材鍛造能夠滿足研制與批量生產的需求。然而,新型高溫鈦合金及Ti-Al 系金屬間化合物合金都一定程度上存在鑄造組織狀態下工藝塑性低的問題,其中,對擠壓開坯技術依賴性較強的2 類材料分別是阻燃鈦合金和變形TiAl 合金,而擠壓技術的應用則為這2 類合金棒材的制備提供了一條重要的工藝途徑,尤其是大型擠壓設備的建造,可以解決阻燃鈦合金工業鑄錠開坯的難題。

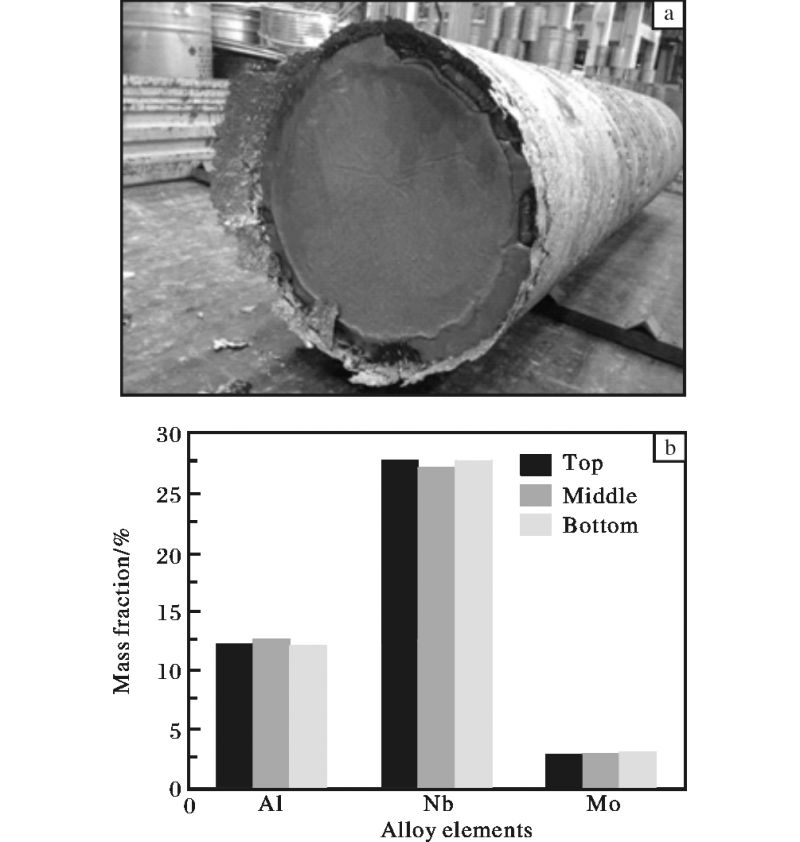

Ti-V-Cr 系阻燃鈦合金的顯著特點是鑄造組織狀態下工藝塑性非常低,基本不能實現無約束條件下自由鍛造。2009—2010 年,北京航空材料研究院與北方重工合作,在360MN 擠壓機上實現了TB12 和TF550 鈦合金多個3 t 級鑄錠的包套擠壓開坯。圖2為圖片620 mm TB12 鈦合金鑄錠經包套擠壓開坯后獲得的帶包套的擠壓棒材( 擠壓比約為4) 。擠壓開坯不僅解決了阻燃鈦合金工業鑄錠拔長變形的難題,同時也提高了阻燃鈦合金的工藝塑性。圖3 為TF550 鈦合金鑄態和擠壓態2 種初始組織狀態的熱加工圖。從圖3 可以看出,無論是鑄態組織還是擠壓態組織,熱加工圖中呈現的失穩區域均分布于高應變速率區域,并且明顯分為2 個部分。結合顯微組織和碳化物形態分析,可以判定1 050 ℃以上的變形失穩主要緣于碳化物溶解帶來的脆性,而1 050 ℃以下的變形失穩主要緣于局部塑性流動引起的劇烈剪切變形所導致的開裂。與鑄態組織相比,擠壓態組織的局部塑性流動失穩區域明顯縮小,關鍵熱加工區域窗口擴大,有利于擠壓棒材的進一步鍛造加工。實際鍛造中也發現經過擠壓開坯后,棒材的工藝塑性明顯改善,不用包套即可直接在快鍛機上完成鐓粗和拔長變形。

圖2 TB12 阻燃鈦合金擠壓棒材照片

Fig. 2 Photo of extruded TB12 fireproof titanium alloy bar

圖3 TF550 阻燃鈦合金的熱加工圖( ε = 0. 4)

Fig. 3 Processing maps of TF550 fireproof titanium alloy( ε = 0. 4) : ( a) as-cast; ( b) as-extruded

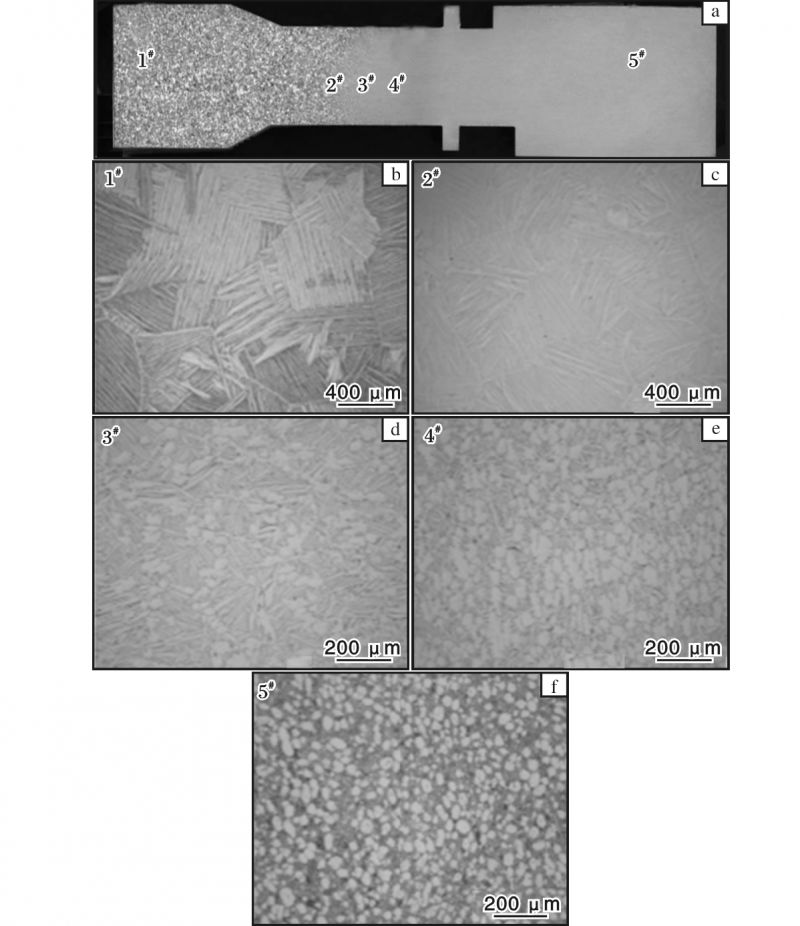

變形TiAl 合金800 ℃拉伸強度可達600 MPa 以上,比強度顯著高于鎳基高溫合金。作為壓氣機葉片應用能夠極大地降低盤和軸的負荷,這對發動機設計有極大的吸引力。然而,鍛造TiAl 合金的研究一直受困于材料自身非常低的工藝塑性,技術難度大,研究進展緩慢。北京航空材料研究院采用包套擠壓工藝和復合隔熱技術,實現了圖片220 mm TiAl 合金鑄錠的開坯,以及矩形截面和圓形截面棒材的二次擠壓。同時,嘗試開展了TiAl 合金單次大擠壓比棒材制備工藝的研究,制備出60 mm × 2 500 mmTiAl 合金擠壓棒材,擠壓比達到10 以上,擠壓棒材的組織得到充分細化,如圖4 所示。

圖4 TiAl 合金鑄錠和擠壓棒材的顯微組織

Fig. 4 Microstructures of TiAl alloy ingot and extruded bar: ( a) as-cast; ( b) as-extruded

1.3 整體葉盤鍛件研制與組織性能控制

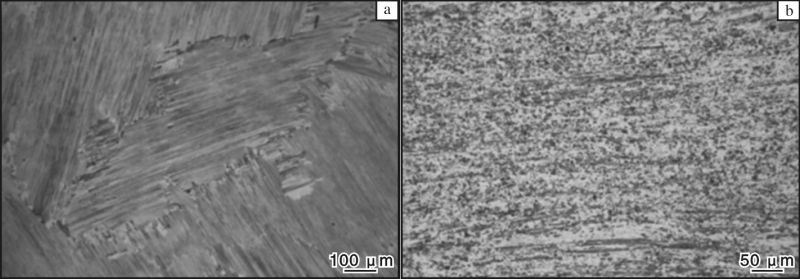

輕量化、整體化是航空發動機部件的重要發展方向,先進航空發動機轉動部件普遍采用了整體葉盤結構。TC4、TC17、Ti6242 和600 ℃ 高溫鈦合金的整體葉盤研制與應用研究均取得了快速發展。高溫鈦合金整體葉盤鍛件大多采用熱模鍛或者近等溫模鍛成形,由于鍛件的對稱性比較好,若單純從鍛件成形角度考慮,完整充型難度不大,但是考慮到整體葉盤服役條件下對不同部位溫度和載荷要求的差異,對于均質整體葉盤,實現關鍵性能的合理匹配是最主要的技術難點,涉及到鍛件微觀組織類型選擇以及組織參數控制。600 ℃ 高溫鈦合金作為一種近α 型鈦合金,室溫拉伸塑性,特別是試樣熱暴露后的塑性( 稱為熱穩定性) 與高溫蠕變性能之間的矛盾一直是比較突出的問題,單體盤和葉片可以通過采用不同的組織類型分別控制,例如葉片采用雙態組織以獲得良好的熱穩定性能和高周疲勞性能;盤采用β 鍛的網籃組織以獲得高的蠕變性能和損傷容限性能。目前,600 ℃高溫鈦合金主要采用α + β兩相區近等溫模鍛工藝制造整體葉盤鍛件,通過固溶和時效處理控制等軸初生α 相的體積分數在10%~ 30%之間,控制β 轉變組織中次生α 相的分布,以及更微觀尺度的α2相、硅化物相的析出和分布,實現整體葉盤鍛件熱穩定性和蠕變性能的良好匹配。圖5 為TA29 鈦合金圖片660 mm 整體葉盤及徑向截面的低倍組織。從圖5 可見,低倍組織為均勻模糊晶形態,是α + β 兩相區鍛造均勻變形的典型形貌。

圖5 TA29 鈦合金整體葉盤鍛件徑向低倍組織和顯微組織

Fig. 5 Radial section macrostructure( b) and microstructures( a,c) of TA29 titanium alloy blisk die forging

鈦合金盤和葉片一體化制造在組織性能控制上做了一種工藝上的妥協,為了能夠充分發揮高溫鈦合金各種微觀組織形態或合金最優勢的性能,近些年嘗試開展了雙合金整體葉盤以及雙性能整體葉盤的研制工作,主要包括: ①線性摩擦焊工藝,理論上可以實現雙合金或是同一合金雙組織整體葉盤的連接,國內外的研究工作主要集中于線性摩擦焊工藝和接頭組織性能的研究; ②真空電子束焊接+ 近等溫鍛造+ 熱處理強化界面的復合工藝,西北工業大學采用這種工藝開展了Ti3Al /TC4、Ti3Al /TC11、Ti2AlNb /TC11、Ti2AlNb /Ti60雙合金盤研制的基礎研究和組織性能評估; ③分區控溫鍛造和分區控溫熱處理工藝,理論上能夠將整體葉盤鍛件中葉片與盤體控制為不同的組織類型,以更好地滿足整體葉盤不同部位實際服役條件的要求。圖6為TA29 鈦合金圖片650 mm 整體葉盤鍛件經分區控溫熱處理后的徑向截面低倍組織及典型區域的顯微組織。

圖6 TA29 鈦合金雙性能整體葉盤鍛件徑向截面低倍組織和顯微組織

Fig. 6 Radial section macrostructure( a) and microstructures( b ~f) of TA29 titanium alloy dual-property blisk die forging

從圖6 可見,整體葉盤試驗件盤體為β 熱處理組織,葉片部位為α + β 兩相區熱處理組織。此外,通過工藝控制,也可將整體葉盤的葉片和盤體分別制備成不同初生α 相含量的雙態組織。

1.4 整環和半環鍛件研制

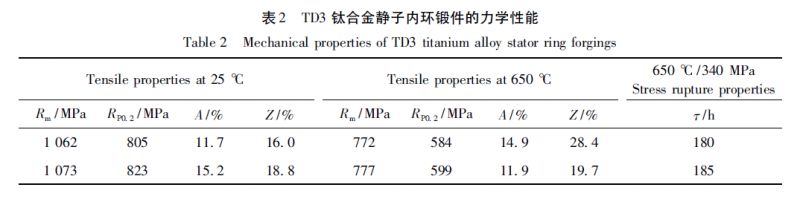

以機匣、內環、安裝邊等為代表的環形件結構也是航空發動機中比較重要的結構形式,環鍛件通常采用軋制工藝制造,主要工序為棒材坯料鐓粗、沖孔、擴孔和最終的軋制成形。通常,坯料沖孔后得到的環坯進一步擴孔和最終的軋制成形都是在擴孔機上完成的。高溫鈦合金以及Ti3Al、Ti2AlNb 合金環鍛件制備都能夠采用這種工藝路線,在環鍛件制備的4 個工序過程中,坯料的加熱溫度、擴孔和最終軋制成形的變形量控制決定了環鍛件的組織類型,通過固溶、時效處理可以進一步調控環鍛件的微觀組織,獲得所需的力學性能。圖7 和表2 分別為TD3 鈦合金靜子內環鍛件及其力學性能。可見,TD3 鈦合金靜子內環鍛件的室溫和650 ℃力學性能均比較好。

圖7 TD3 鈦合金靜子內環鍛件照片

Fig. 7 Photo of TD3 titanium alloy stator ring forgings

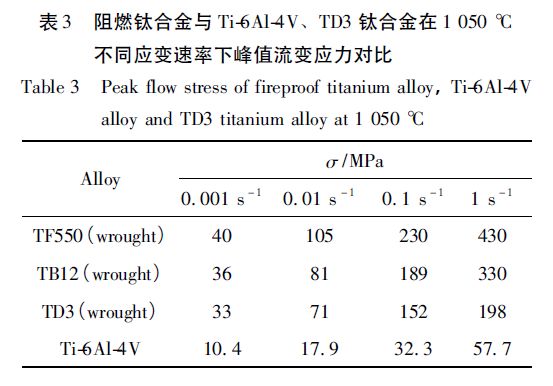

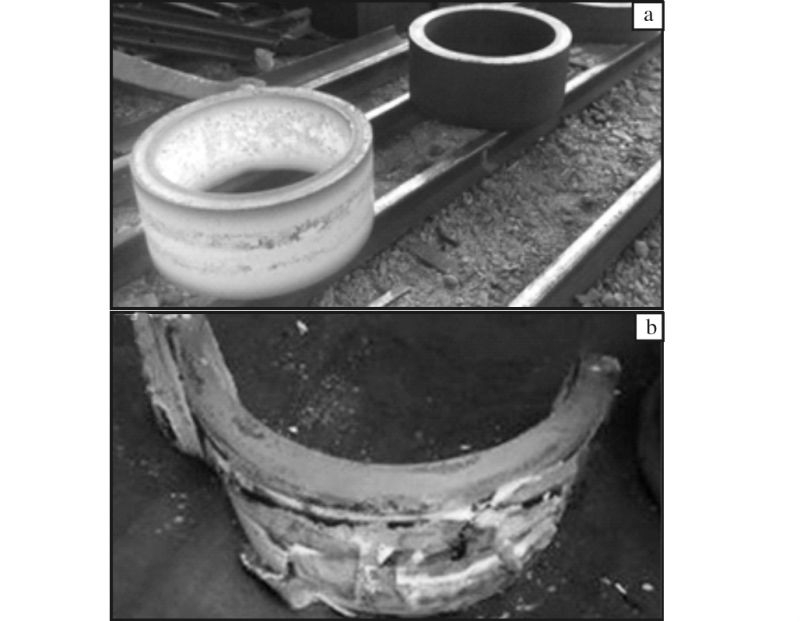

相近變形條件下,TB12 和TF550 阻燃鈦合金的變形抗力顯著高于普通鈦合金,甚至也高于Ti-Al 系金屬間化合物合金,如表3 所示。可見,阻燃鈦合金環鍛件制備難度非常大。在成形外徑為730 mm、高度為300 mm 的TB12 鈦合金大型機匣環鍛件時,遇到的最大問題就是擴孔機噸位不足,坯料沖孔后得到的環坯徑向截面厚度仍較大,不能在擴孔機上直接進行擴孔,只能采用變形條件比較差的馬架擴孔工藝將環坯的徑向截面尺寸先進行減薄,然后再在擴孔機上完成環鍛件的軋制成形,圖8a 為TB12鈦合金軋制成形的機匣環鍛件。

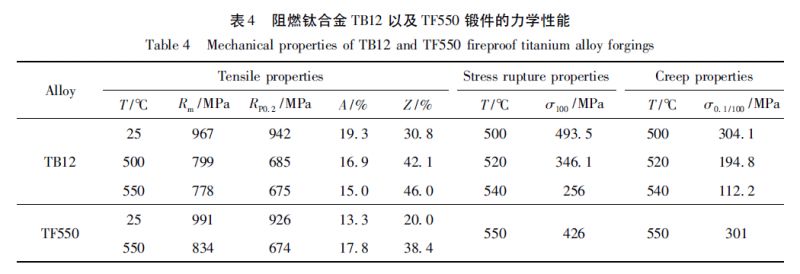

TB12 鈦合金環鍛件制備中,馬架擴孔的變形火次、各火次的變形量分配、坯料的加熱溫度、后續在擴孔機上成形軋制的變形量分配都是非常關鍵的工藝參數。TF550 鈦合金的變形抗力更大,工藝塑性比TB12 鈦合金略差,馬架擴孔和軋環成形難度更大,制備機匣鍛件則采用了熱模鍛工藝,圖8b 為用TF550 鈦合金50 mm 厚板經熱模鍛制成的半環機匣鍛件。表4 為TB12 鈦合金環鍛件及TF550 鈦合金半環模鍛件的力學性能。

從表4 可見,TF550 鈦合金鍛件的高溫持久和蠕變性能顯著優于TB12 鈦合金。

圖8 阻燃鈦合金機匣鍛件照片

Fig. 8 Photos of fireproof titanium alloy compressor case forgings:( a) TB12 titanium alloy; ( b) TF550 titanium alloy

1. 5 典型零件加工技術

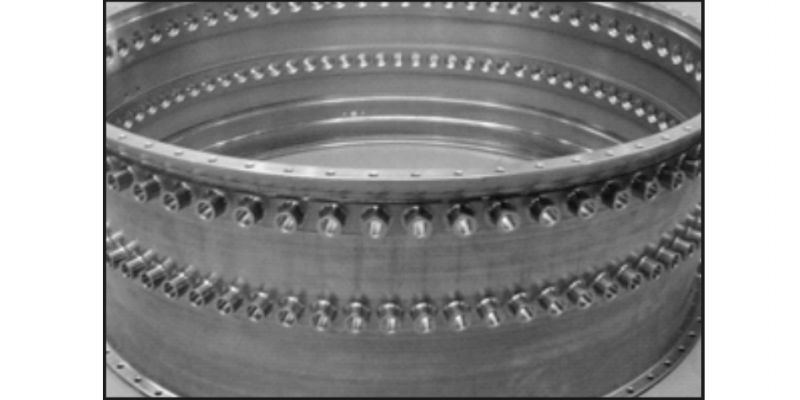

由于高溫鈦合金具有導熱差、硬度高、粘刀等特性,造成了這種材料車削、銑削和鉆削加工的難度比鋼要大很多,整體葉盤、機匣等零件的結構復雜性與材料特性的耦合結果更增加了零件加工的難度。通過技術攻關,在阻燃鈦合金機匣、600 ℃ 高溫鈦合金整體葉盤、Ti3Al 合金靜子內環及TiAl 合金葉片等零件的加工技術方面取得了重要進展。

圖9 TB12 阻燃鈦合金機匣零件照片

Fig. 9 Photo of TB12 fireproof titanium alloy compressor case

以TB12 阻燃鈦合金機匣零件( 圖9) 為例,該零件屬于薄壁類環形件,機匣外型面有帶孔的圓柱凸臺,為異形結構,在粗車和粗銑時需要盡量多去余量,提高加工效率,同時還必須保證零件足夠的剛性; TB12鈦合金的機械加工性能較差,切削和銑削加工表面硬化現象比較嚴重,需要大的切削加工力,大切削力加工與剛性保證需求也是一對矛盾,在制定機匣零件加工工藝時這些方面都是重點考慮的。

2、未來需要重點關注的幾個問題

2.1 含W元素的高溫鈦合金鑄錠制備

從合金化的角度,應重視高熔點元素的加入方式和中間合金的質量。新型高溫鈦合金及Ti-Al 系金屬間化合物合金的合金化程度較高,且含有Nb、Ta、W 等高熔點元素,高熔點夾雜是需要嚴格控制的冶金缺陷,尤其對于熔點超過3 400 ℃的W 元素,更應引起重視。目前國內針對航空發動機長期使用正在開展研究的含W 高溫鈦合金主要有TC25G 和Ti65 鈦合金,同時針對航天產品高溫短時應用的含W 鈦合金一些專利中也有所報道,解決好W 元素的添加問題,對于進一步提升高溫鈦合金的熱強性能,突破600 ℃“熱障”溫度具有重要意義。

2.2 高溫鈦合金鑄錠的純凈化制備制備

高純凈鈦合金鑄錠也是重要的發展方向。應重視高溫鈦合金中Fe、O 等雜質元素含量的控制問題,尤其針對整體葉盤、離心葉輪等轉動部件應用的高溫鈦合金材料應嚴格控制Fe元素含量。

2. 3 大規格棒材組織的精細化控制

新型高溫鈦合金典型件制備用棒材的技術要求與鍛件的技術要求基本相當,以保證大規格棒材可以直接用于鍛件制坯,而不需要進一步改鍛。目前對鈦合金棒材的組織控制主要是對組織類型提出要求,沒有細致到對宏觀和微觀織構的控制,往往大規格棒材中α晶團的明顯取向會遺傳到鍛件中。近α 型高溫鈦合金的保載疲勞敏感性與微織構有較強的關聯,因此對于整體葉盤鍛件用高溫鈦合金大規格棒材在制備工藝控制上應體現出對宏觀和微觀織構的控制措施。

2.4 大規格棒材擠壓

隨著我國大型擠壓設備配套工裝的完善和應用技術的提升,阻燃鈦合金工業鑄錠包套擠壓開坯工藝仍有優化的空間。前期研究工作中,為配合大規格擠壓筒所采用的厚壁包套結構可以優化成薄壁包套結構,也可嘗試無包套擠壓開坯技術,進一步提高擠壓開坯的工藝可控性,提高擠壓棒材質量并降低擠壓成本。

2.5 低殘余應力的大型鍛件制備技術

鍛件殘余應力水平低,對保證大型復雜零件完整性加工和變形控制非常有意義,對轉動件的長壽命服役也很關鍵。在高溫鈦合金及Ti-Al 系金屬間化合物合金大型鍛件制備技術研究中,重點開展了微觀組織與力學性能的關系以及工藝控制研究,而對鍛件的低殘余應力制坯和成形技術也需要給予充分重視,逐步建立和完善鍛件殘余應力監控手段和技術。

2.6 雙性能和雙合金整體葉盤的過渡區控制

采用分區控溫熱處理或分區控溫鍛造制備雙性能整體葉盤在工藝上是能夠實現的,但具體到雙性能整體葉盤鍛件綜合性能的控制還有很多細節需要關注,例如2 種組織類型的選擇,過渡區設計在哪個部位,過渡區部位的精確按需控制,過渡區組織對性能的影響等。雙合金整體葉盤制造過程同樣也面臨上述問題。

2.7 Ti-Al 系金屬間化合物合金鍛件強韌化

Ti-Al 系金屬間化合物合金復雜的相變過程為鍛件組織性能調控提供了空間,需加強Ti3Al、Ti2AlNb合金大型結構件強韌化熱機械處理技術研究。

3、結語

近十年來,先進高溫鈦合金和Ti-Al 系金屬間化合物合金材料與制備技術得到快速發展。突破了高合金化600 ℃高溫鈦合金、Ti-V-Cr 系阻燃鈦合金和Ti3Al 合金等3 t 級工業鑄錠的均勻化制備,阻燃鈦合金3 t 級鑄錠包套擠壓開坯,TiAl 合金擠壓棒材制備,600 ℃高溫鈦合金整體葉盤、阻燃鈦合金機匣的鍛件制備及其零件加工等制造技術。這些關鍵技術的突破,標志著我國航空發動機用高溫鈦合金及Ti-Al 系金屬間化合物合金等關鍵材料已經基本完成由實驗室研究階段向工程化應用研究階段的跨越。

未來針對航空發動機典型應用,需要進一步大力開展制造技術的創新優化研究和工藝穩定性控制技術研究,提升我國新型高溫鈦合金及Ti-Al 系金屬間化合物合金的應用技術水平,滿足和推動高性能航空發動機技術發展。

相關鏈接

- 2023-03-03 航空航天工程用鈦棒材的常用牌號及化學成分

- 2023-02-25 航空航天用Ti60高溫鈦合金鑄錠制備工藝

- 2023-02-20 3D打印技術在航空制造領域的應用

- 2023-01-17 航空海洋工程用鈦合金棒的磨損性能分析

- 2022-12-15 航空航天用鈦合金材料的耐磨阻抗疲勞等表面工程技術研究進展

- 2022-11-17 航空航天用鈦合金棒3D打印技術的研究概述

- 2022-05-11 寶雞鈦合金葉輪廠家談發動機結構鈦合金類型

- 2022-03-01 鈦合金葉輪生產廠家談航空發動機用鈦合金的類型及特點

- 2022-02-21 航空航天用TC4,TC21,TB6鈦合金的發展及應用

- 2022-01-29 寶雞鈦鍛件廠家談航空用特殊鈦合金材料的特性與機械加工工藝