在新能源領域,超薄 / 多孔鈦板是一類具備特殊微觀結構與性能的功能材料。其厚度通常可低至毫米甚至亞毫米級,如部分應用于質子交換膜(PEM)電解水制氫的多孔鈦板厚度能達到 0.2 - 0.8mm,極大地提升了材料的輕量化水平。同時,其內部擁有豐富且均勻分布的孔隙,孔隙率可達 20% - 60% ,孔徑多處于微米級,這賦予了它獨特的性能。一方面,多孔結構顯著增加了比表面積,提升了氣液傳輸與反應效率;另一方面,鈦金屬本身具備優良的耐腐蝕性、較高的電導率和一定的機械強度,使得超薄 / 多孔鈦板在復雜的新能源工況下,能夠穩定地發揮作用,如在含酸堿的電解液環境中長時間服役。

在工藝上,粉末軋制是制備超薄 / 多孔鈦板的重要方法。該方法將鈦粉輸送至兩個反向轉動的軋輥間,經擠壓形成帶孔隙的生坯板材,隨后通過燒結使鈦粉顆粒間形成冶金結合,提升板材強度。為精確控制孔隙率與厚度,可通過篩選合適粒度的鈦粉來調控粉末流動性與松裝密度,進而控制軋輥咬入粉末量;調整軋輥直徑與間距,能精準控制板材厚度;改變軋制速度與壓力,則可對孔隙率進行有效調節。部分先進工藝還會在軋制前對鈦粉進行預處理,或在燒結時采用約束燒結等方式,防止板材變形,確保產品質量。此外,還有漿料涂覆等工藝,先制備含鈦粉、粘合劑等的漿料,涂覆在基體上烘干軋制后高溫煅燒,以提升多孔鈦板的力學性能。

目前,超薄 / 多孔鈦板在新能源領域應用廣泛。在 PEM 電解水制氫中,它作為氣體擴散層基材,其有序的多孔結構利于反應水與氧氣泡傳輸,增大與催化劑層接觸面積,降低電阻,提升產氫效率與純度。在氫燃料電池領域,多孔鈦板可用于制備雙極板與氣體擴散介質,幫助均勻分配反應氣體,排出生成的水,保障電池穩定運行。在儲能方面,部分新型電池體系嘗試將其用作電極集流體或結構支撐材料,利用其高比表面積與良好導電性,提升電池充放電性能與循環壽命。未來,隨著新能源產業對材料性能要求的持續提升,超薄 / 多孔鈦板將朝著進一步降低厚度、精準調控孔隙結構、提升綜合性能的方向發展,通過優化工藝降低成本,拓展在新興新能源技術,如固態電池、高效電解水制氫等領域的應用,市場前景廣闊,有望成為推動新能源技術革新的關鍵材料之一。

以下是利泰金屬關于新能源領域用超薄/多孔鈦板的全維度技術解析,綜合最新行業動態與前沿進展:

一、材質與化學成分(wt%)

| 元素/牌號 | 工業純鈦(Gr1/TA1) | Ti-0.2Pd(Gr11) | Ti-3Al-2.5V(Gr9) | 應用場景 |

| Ti | ≥99.5 | ≥99.2 | 余量 | 基礎材料 |

| Al | - | - | 2.5-3.5 | 增強高溫強度 |

| V | - | - | 2.0-3.0 | 提升塑性 |

| Pd | - | 0.12-0.25 | - | 耐鹽酸腐蝕2 |

| Fe | ≤0.20 | ≤0.20 | ≤0.25 | 控制導電性 |

| O | ≤0.18 | ≤0.18 | ≤0.13 | 影響延展性 |

| 關鍵特性 | 高塑性/低成本 | 耐還原性酸 | 高強韌/輕量化 | 氫燃料電池雙極板(Gr1) |

案例:寶鈦集團PEM電解槽用Gr1鈦板,Fe含量≤0.03%,O≤0.08%,保障酸性環境耐蝕性。

二、物理與機械性能

| 性能 | 超薄鈦板(0.1mm) | 多孔鈦板(孔隙率30%) | 測試條件 |

| 密度 (g/cm3) | 4.51 | 3.15(實測) | 室溫 |

| 電阻率 (μΩ·cm) | 47.8 | 52.3(因孔隙增加) | 20℃ |

| 抗拉強度 (MPa) | 340(Gr1) | 85(橫向) | 室溫 |

| 延伸率 (%) | 30 | 8(受孔隙結構限制) | 標距50mm |

| 比表面積 (m2/g) | - | 500(納米孔型) | BET法5 |

三、耐腐蝕性能

| 介質 | 腐蝕速率 (mm/年) | 表面處理技術 | 失效案例 |

| PEM電解槽酸性環境 | <0.001 | 微弧氧化(50μm陶瓷層) | 未處理鈦板>0.012 |

| LiPF?電解液 | <0.005 | CVD石墨烯涂層 | 不銹鋼>0.1 |

| 海水(30℃) | 0.0001 | 陽極氧化 | 鋁合金>0.2 |

| 氫脆敏感性 | 低(吸氫<10ppm) | 真空退火(500℃/2h) | 焊接不當致氫脆開裂9 |

四、國際牌號對應與產品規格

| 中國 | 美國(ASTM) | 常見規格 | 應用領域 |

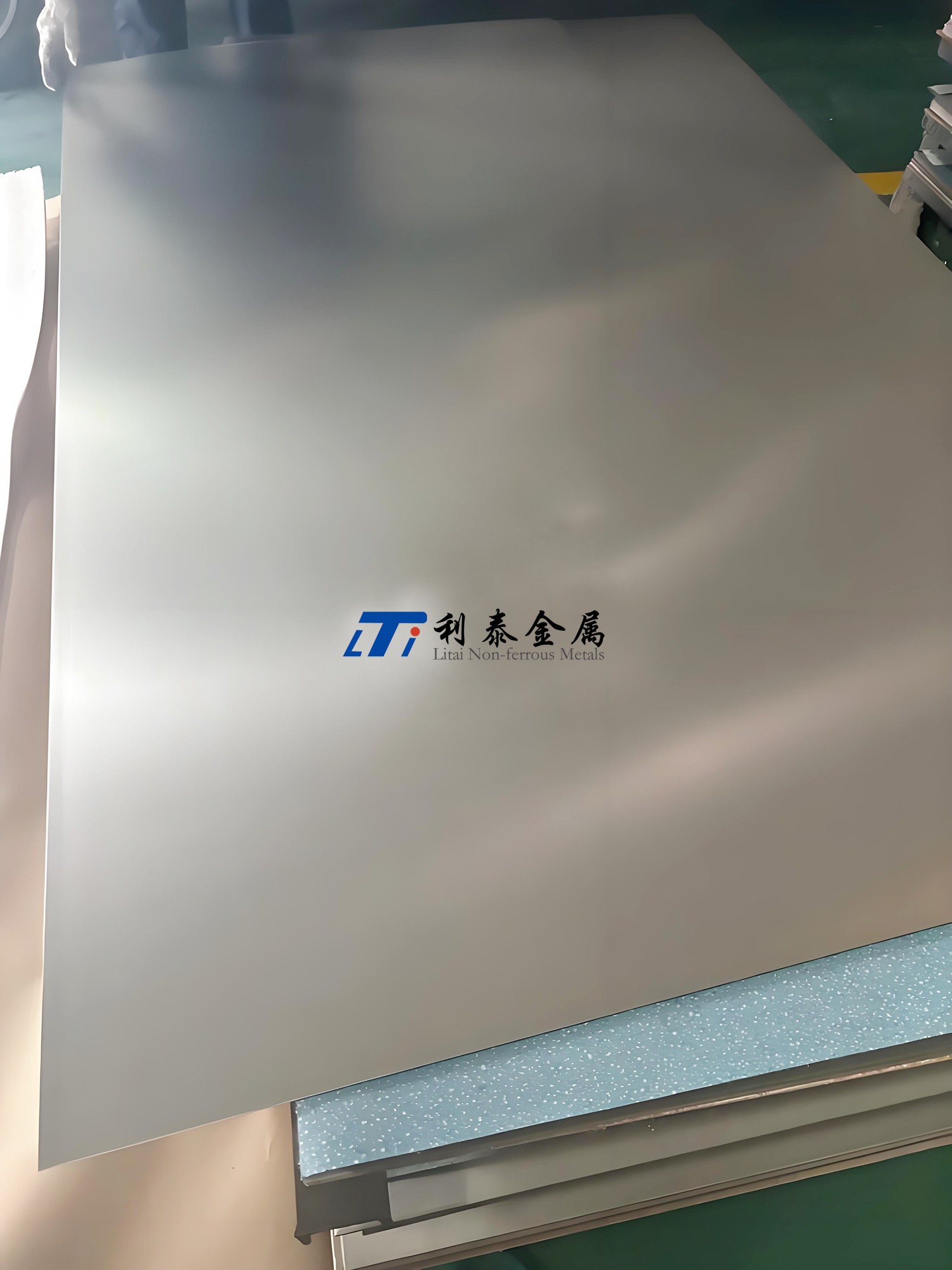

| TA1 | Gr1 | 超薄板:0.05~0.5mm×500mm卷材 | 燃料電池雙極板 |

| TA9 | Gr11 | 多孔板:1~5mm厚,孔徑5~50μm | PEM電解槽氣體擴散層 |

| TC4 | Gr5 | 復合板:鈦/鋼復合(厚2+0.5mm) | 光伏支架 |

突破案例:寶鈦集團供應大安項目10,000Nm3/h PEM制氫裝備用鈦板,尺寸達400×800mm。

五、制造工藝與流程

1、超薄板工藝

二十輥冷軋:軋制力≥1000噸,厚度精度±0.02mm,表面Ra≤0.8μm

真空退火:650℃/10?3Pa,消除加工應力

2、多孔板工藝

粉末燒結:0級海綿鈦粉→軋制成型→真空燒結(1200℃)→冷卻

激光蝕刻:流道加工精度±5μm(豐田Mirai雙極板)

3、表面改性

微弧氧化:400V硅酸鹽電解液,生成耐蝕陶瓷層

磁控濺射:鍍Pt/Pd納米層(接觸電阻↓至3mΩ·cm2)

六、執行標準與認證

| 領域 | 中國標準 | 國際標準 | 核心要求 |

| 氫能 | GB/T 3621-2023 | ISO 14687 | 雜質U/Th<0.001ppm |

| 光伏 | NB/T 10152-2024 | IEC 61215 | 25年鹽霧試驗零失效 |

| 半導體 | SJ/T 11684-2024 | SEMI F47 | 表面顆粒≤0.1個/cm2·day |

七、核心應用與突破案例

1、氫燃料電池雙極板

材質:0.1mm Gr1超薄板+石墨烯涂層

性能:接觸電阻<5mΩ·cm2,壽命>15萬公里(豐田Mirai)

2、PEM電解槽氣體擴散層

技術:多孔鈦板(孔徑20μm,孔隙率35%)

案例:國氫科技“氫涌”裝備,效率提升12%

3、鋰電集流體

創新:納米孔鈦板(比表面積>500m2/g)

效益:寧德時代4680電池能量密度↑15%

八、先進工藝進展

1、復合制造

梯度封接:Ti/Cu/Ta多層結構,耐熱2400℃(西部材料量產)

冷噴涂Y?O?:結合強度>50MPa(2024實驗室階段)

2、綠色制造

氫化脫氫(HDH)回收:廢料利用率>70%,成本↓30%

綠氫還原海綿鈦:碳排放↓90%(寶雞凱澤研發中)

3、智能化

AI工藝優化:晶粒度預測準確率>92%(中南大學模型)

九、產業化對比與技術挑戰

| 指標 | 國內水平 | 國際水平(ATI/東邦鈦) | 挑戰 |

| 超薄板厚度 | 0.05mm(寶鈦) | 0.03mm(東邦鈦) | 二十輥軋機精度差距 |

| 多孔板孔隙率 | 35%±5%(盈高金屬) | 50%±2%(Johnson Matthey) | 燒結均勻性控制 |

| 表面改性成本 | 微弧氧化¥200/m2 | 磁控濺射Pt層¥800/m2 | 貴金屬涂層降本 |

| 壽命(PEM) | 20,000小時 | 40,000小時(德國Thyssen) | 耐電位腐蝕機制研究 |

前沿攻關方向:

氫脆抑制:晶界工程(添加0.1%Y?O?釘扎,氫擴散率↓60%)

超導鈦板:Ti-Nb合金深冷軋制(4.2K韌性≥100J,EAST核聚變項目)

十、趨勢展望

1、復合功能化

智能響應鈦板:4D打印形狀記憶合金(Ti-Ni基),用于自適應流道設計

自修復涂層:微膠囊化緩蝕劑,損傷后性能恢復>90%

2、極端性能突破

聚變堆第一壁:TiB?增強復合材料(抗中子輻照腫脹率<0.5%)

月球基地用鈦板:激光織構化表面抗月塵磨損(NASA阿爾忒彌斯計劃)

3、成本優化路徑

連續軋制工藝:邊角料損耗↓15%(寶雞3億元產線在建)

規模化回收:2030年目標廢鈦利用率>50%

結論:

新能源用鈦板核心發展趨勢為 “超薄化”“多孔功能化”“復合智能型”。

國產優勢:寶鈦、西部材料等在PEM制氫、光伏支架領域已實現突破;

升級路徑:攻克貴金屬涂層替代(如氮化鈦導電陶瓷)、開發綠氫冶金技術、布局聚變堆材料前瞻研究;

選型建議:氫能領域首選微弧氧化Gr1鈦板;儲能電池用納米孔鈦板需定制孔徑分布。

無相關信息