鋯合金熱中子吸收截面小,有著優異的耐腐蝕性,熱膨脹系數低,高比強度以及與UO2良好的相容性,在核反應堆內抗輻照,且具有優異的核性能,故常用其代替不銹鋼作為核反應堆結構材料[1-4]。但鋯合金在高溫氧化條件下容易快速失效,尤其是在事故條件下與水蒸氣反應釋放氫氣和大量熱量,從而引起“氫爆”,進而引發核電站重大事故[5]。自2011年日本福島事故以來,如何解決反應堆堆芯溫升快致使核燃料元件劇烈氧化,尤其是改善鋯合金包殼與氧化劑(氧氣、蒸汽)之間的反應等問題成為了目前的研究熱點[6-9]。

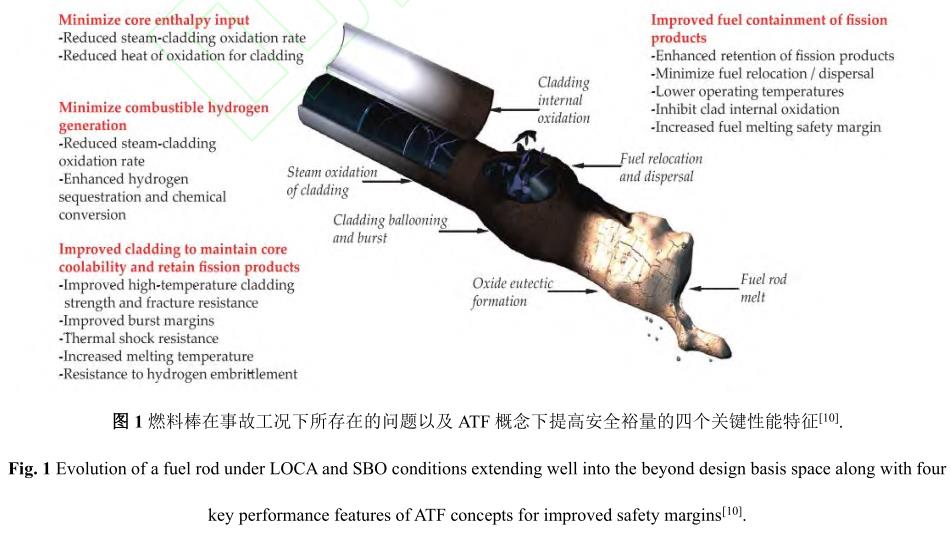

基于此,核工業領域提出了事故容錯燃料(ATF)的概念(如圖1)[10],ATF的發展目標之一就是通過改善鋯合金包殼材料在高溫下的抗水蒸氣氧化性,以提高安全裕量[11,12]。在滿足事故容錯要求的燃料設計中,必須同時滿足兩個關鍵條件:其一,需減少鋯水反應焓和氫氣產生速率;其二,所選用的事故容錯燃料(ATF)材料應當至少含有Cr、Al或Si等成分,以促成保護層的形成,如Cr2O3、Al2O3或SiO2,以提高其在極端事故情況下(如高溫服役環境)的抗氧化性[13]。現階段關于事故容錯燃料的研究大致分為三個方向:(1)對現有鋯合金包殼進行表面改性處理;(2)研究新型材料替代現有鋯合金充當燃料包殼;(3)研究新型核燃料體系。毫無疑問,后兩者研發周期長、成本高。而通過表面改性在鋯合金表面引入涂層不僅提高了冷卻劑缺失(LOCA)期間鋯合金材料的抗氧化性,降低了溫升和氫氣生成速率,增加了應對地震、海嘯等非人為可控因素引發的核事故期間的安全裕量[14],還能保持現有的核用系統和鋯合金包殼管生產等配套工藝的完整性。這種方法相對經濟,研發周期短,因此被視為提高包殼事故容錯能力的一種有效途徑[15-17]。目前,包括美國西屋公司(WHE)、法國原子能委員會(CEA)、韓國原子能院(KAERI)、英國國家科研與創新署(UKRI)、德國卡爾斯魯厄理工學院、中國核動力研究設計院(NPIC)、清華大學、麻省理工學院、威斯康星大學麥迪遜分校、伊利諾伊大學和中科院寧波材料研究所等在鋯合金表面抗高溫氧化涂層研究方面開展了大量工作[18-23]。

鋯合金表面涂層材料選擇原則中最重要的指標是在保證抗高溫水蒸氣的前提下,降低中子吸收截面[24]。目前用于鋯合金表面的涂層主要有:金屬材料(例如Cr、FeCrAl、高熵合金等)、陶瓷材料(例如氮化物、碳化物、MAX相等)以及復合涂層等。現如今的研究重點是提升鋯合金的事故容錯能力,選擇合適的涂層材料以增強鋯合金的抗高溫氧化性能和抗高溫水蒸氣性能。基于此,本文主要介紹鋯合金表面高溫抗氧化涂層研究現狀,包括不同鋯合金表面高溫抗氧化涂層及其氧化失效機理、涂層制備方法以及高溫抗氧化性能總結。同時,結合多元素成分設計、多種制備方法的優化組合以及梯度結構設計,展望了提高鋯合金高溫抗氧化性的發展方向。

1.鋯合金表面高溫抗氧化涂層種類及其氧化失效機制

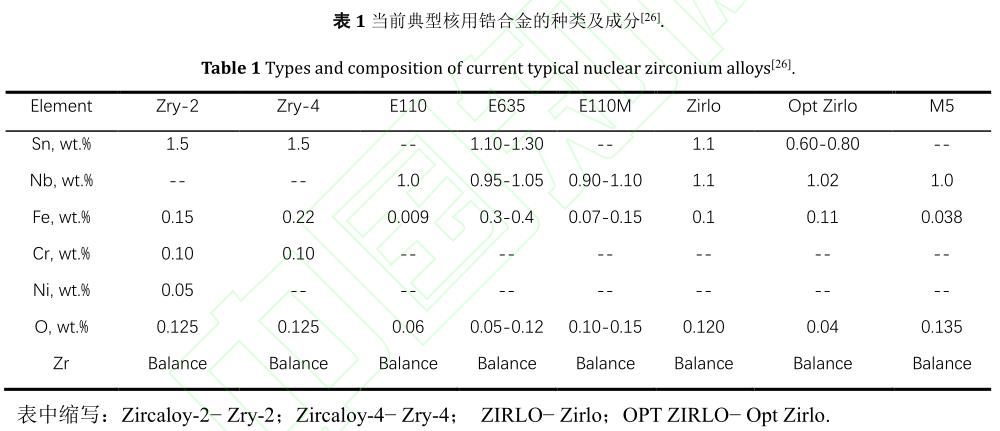

目前開展表面涂層研究的鋯合金主要包括Zircaloy-2、Zircaloy-4、ZIRLO和M5等[25],其對應成分如下表1,下文涉及牌號使用表中縮寫。鋯合金表面高溫抗氧化涂層包括金屬涂層、陶瓷涂層以及復合涂層,且幾乎所有涂層的保護機制都是基于在高溫下形成連續致密的氧化層,這意味著高溫抗氧化涂層應含有至少一種抗氧化元素,例如Al、Cr或Si等。金屬涂層具有良好的長期穩定性和抗氧化性能,能夠在一定程度上承受高溫蠕變引起的彈塑性或應力變形。陶瓷涂層在高溫蒸汽中表現出極強的硬度和優異的抗氧化性,特別是一些新型陶瓷涂層,如MAX相涂層,由于其特殊的組成和結構,在極端條件具有更為優異的高溫抗氧化性能。復合涂層能實現鋯合金基體綜合性能的提升,不僅可以減緩涂層中的應力集中,降低涂層的開裂和分離傾向,而且其良好的組織結構穩定性有助于在使用過程中保持涂層的良好高溫抗氧化性能。接下來將對鋯合金表面不同高溫抗氧化涂層及其氧化失效機制進行闡述。

1.1金屬涂層

1.1.1Cr涂層

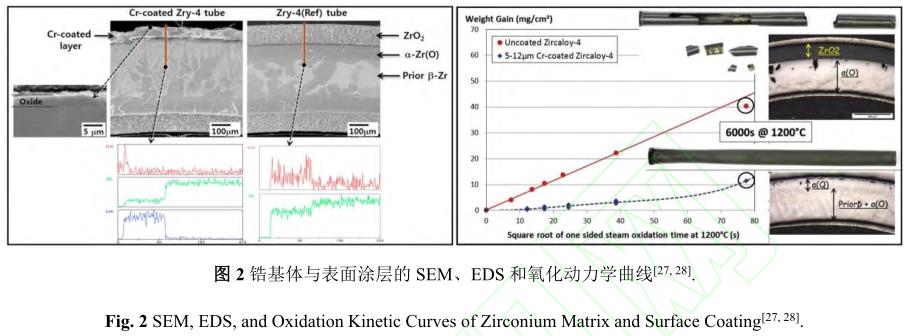

Cr涂層是目前在鋯合金表面廣泛應用的金屬涂層之一,與鋯基體相比,Cr涂層在氧化環境下能形成致密的Cr2O3氧化膜,表現出優異的抗氧化性。通過總結Kim等[27]和Brachet等[28]研究者的工作,發現Cr涂層抗氧化性明顯優于鋯基體,其具體的氧化行為如圖2所示。從圖2SEM和EDS分析可觀察到在Zry-4基體上形成了α-Zr(O)相層,這一相層為氧擴散提供了有利通道。1200℃下2000s高溫蒸汽氧化實驗后,從Zry-4基體上可觀察到明顯的裂紋,此時基體表面氧化層厚度為113μm,而隨著氧化時間的增加或氧化溫度的升高,這些裂紋易導致鋯基體的失效。而Cr涂層表面未出現裂紋,未觀察到明顯的剝落和嚴重的氧化現象,且涂層表面氧化層厚度小于4μm,遠遠小于Zry-4基體表面氧化層的厚度。通過氧化動力學曲線分析發現,此時Zry-4基體的氧化速率顯著快于Cr涂層。在1200℃條件下,Zry-4基體的氧化動力學曲線呈直線趨勢,表明氧化速率保持恒定。與此相反,由于生成了Cr2O3氧化層,涂層表現出良好的抗氧化性能。從圖2右側的宏觀形貌可以觀察到,在1200℃的蒸汽氧化環境下,Zry-4包殼管已經嚴重氧化,表面氧化層完全失去了保護功能,導致包殼管發生剝落和斷裂。而Cr涂層覆蓋的Zry-4基體未被氧化,未出現裂紋、剝落和斷裂現象,這表明Cr涂層對Zry-4基體起到了有效的保護作用。

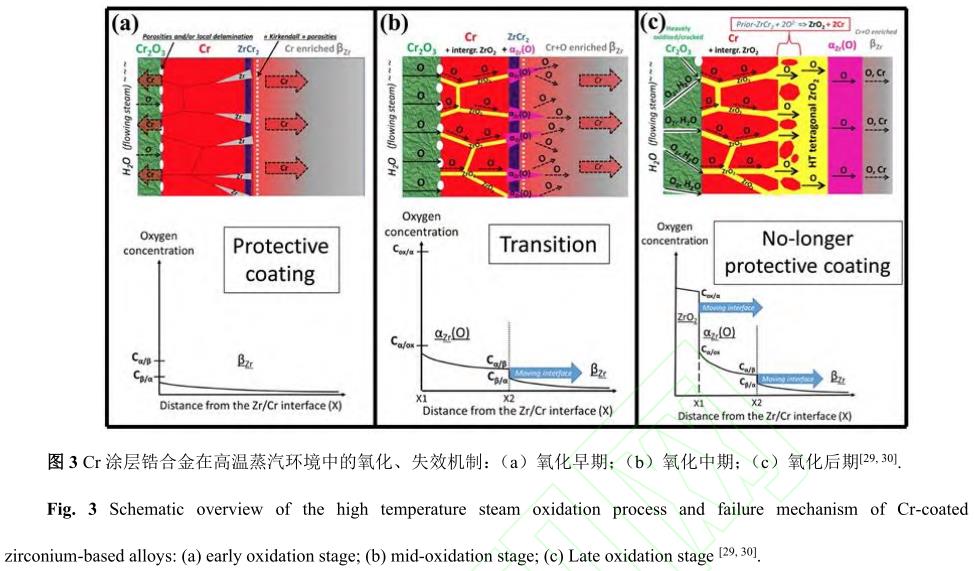

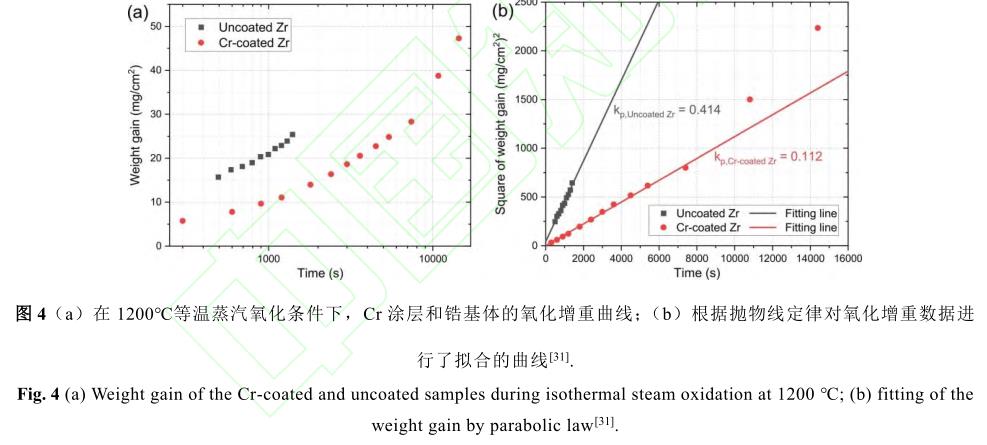

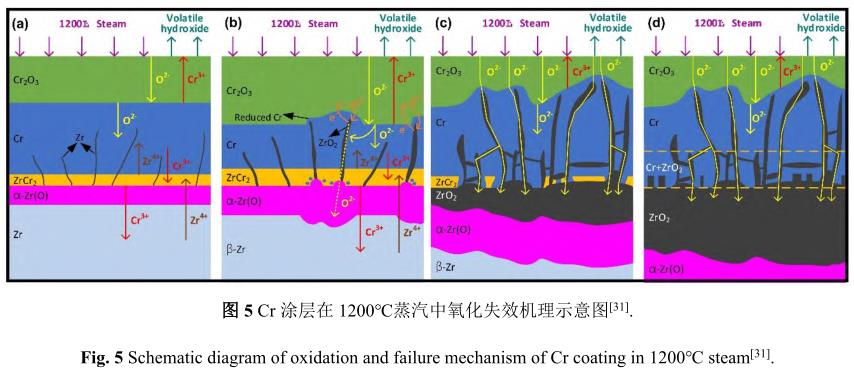

然而,大量研究表明,在持續的高溫環境下,氧的擴散會導致Cr涂層失效。法國CEA的Brachet[28]等提出了在高溫蒸汽環境下,氧沿Cr涂層晶界擴散導致涂層出現周期性失效現象,如圖3所示。圖3a是氧化早期,Cr涂層與水蒸氣接觸,形成了致密的Cr2O3薄層。而到了氧化的中期階段圖3b),氧沿Cr層向內擴散,與從基體中擴散到Cr層的Zr結合形成微量的ZrO2。隨著時間推移到氧化后期階段(圖3c),氧擴散到ZrCr2中間層,與ZrCr2反應生成ZrO2和Cr。接著,氧擴散到Zr基體層,導致Zr開始氧化,形成外層ZrO2、中層α-Zr(O)和原始β-Zr的三層結構。在這個階段,Cr涂層的保護性幾乎完全喪失,氧化動力學也由拋物線規律轉變為線性規律。由此可見,涂層材料與鋯合金之間的熱化學相容性對于發揮涂層的防護效果具有重要意義[29,30]。Wang等人[31]也做了類似的工作,即通過磁控濺射在鋯合金表面制備了Cr涂層,并研究了其在1200℃時的等溫蒸汽氧化行為。由圖4(a)、(b)Cr涂層和鋯基體的氧化增重曲線可知,涂層的拋物線常數為0.112(mg/cm2)2/s,而鋯基體的拋物線常數是0.414(mg/cm2)2/s,由此可知涂層能有效抑制氧的擴散,從而在1200℃的蒸汽環境中的抗氧化性能顯著優于基體。Cr涂層在1200℃蒸汽環境下的氧化失效過程如圖5所示,失效原理與圖3類似,失效機制是Zr4+向外擴散,O2-、Cr3+向內擴散。

雖然金屬Cr被認為是最有潛力成為核燃料包殼的候選材料,但在1200℃的高溫水蒸氣環境中,Cr涂層與基體的保護時效只在3小時以內,無法對鋯合金進行長時間的穩定防護,此外,在涂層表面形成的Cr2O3氧化膜在高溫下易分解揮發,無法滿足事故環境的使用要求[32,33]。因此,尋找具有更優抗氧化性能的表面涂層有望替代目前核燃料包殼表面常用的Cr涂層。

1.1.2FeCrAl涂層

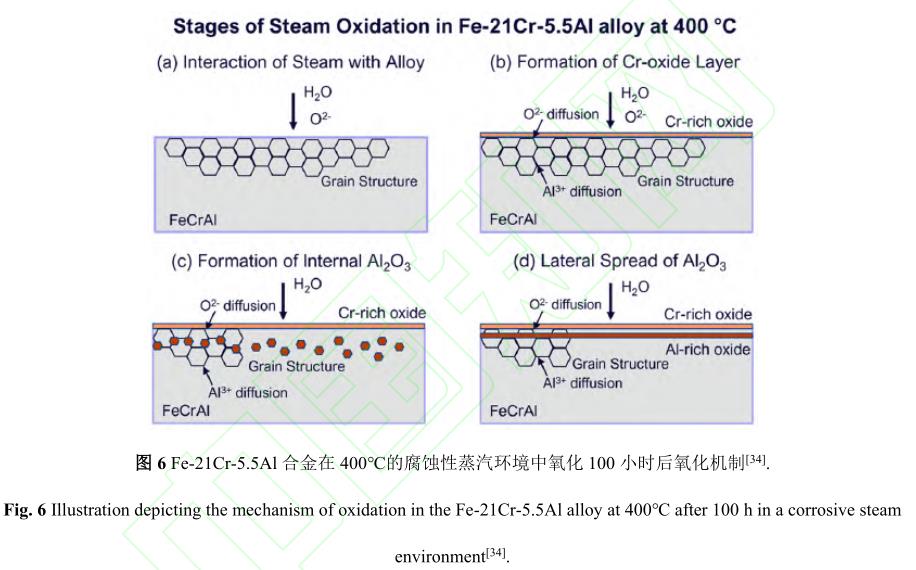

FeCrAl涂層具有良好的抗氧化性、與氧氣的反應速率低、能減少氫氣產生等優點。該涂層之所以具有良好的抗高溫氧化性能,是因為在氧化環境下,Cr和Al元素能夠迅速生成Cr2O3和Al2O3薄膜,有效阻止了其他反應的進行。圖6展示了FeCrAl涂層在400℃蒸汽氧化環境下經過持續100小時后的氧化過程。從圖中可以觀察到,在氧化的初期階段首先形成了Cr2O3氧化膜,隨后逐漸形成了致密的Al2O3薄膜。最終,形成了包括Cr2O3氧化層和Al2O3氧化層在內的氧化結構。然而,Cr2O3氧化膜在高溫條件下易揮發,且FeCrAl合金的熱中子吸收截面系數比Zr合金高。

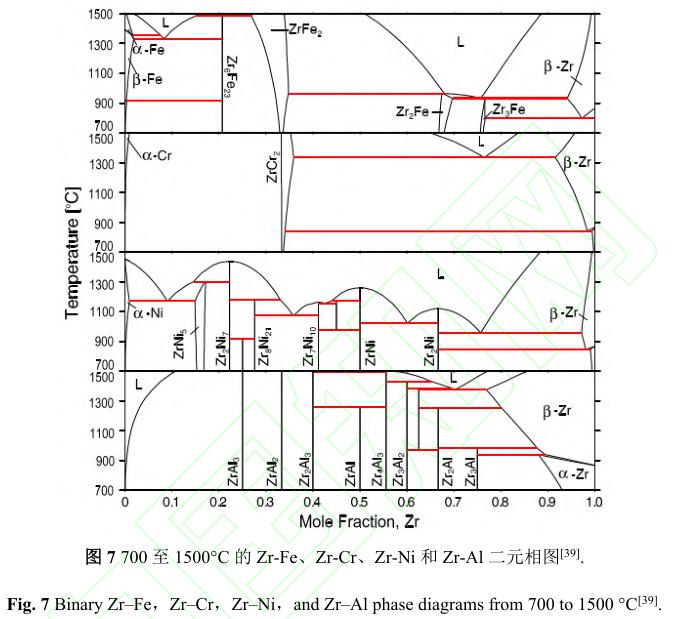

Terrani等[35]描述了在Fe-Cr二元體系中會發生?相分離并導致脆化。在1200℃的氧化環境下,FeCrAl涂層形成了具有保護性的鉻的奧氏體[36]。隨著Ni的加入,Cr將繼續保持面心立方(FCC)結構,這導致了包層熱中子吸收截面增大(約比鋯基包層高10倍[37,38]),顯著降低了核燃料的經濟利用效率,致使FeCrAl涂層在核反應堆中的應用受到嚴重限制[39]。除此之外,在高溫環境中,Zr-Fe相互擴散以及形成的低熔點化合物和脆性金屬間化合物將直接影響FeCrAl涂層的高溫抗氧化性,其在700℃~1500℃范圍內的Zr-Fe、Zr-Cr、Zr-Ni和Zr-Al的二元相圖如圖7所示,隨著Zr含量和溫度的變化,所形成的Zr化合物也有所不同。Zhong等人[40]通過磁控濺射技術在Zry-2表面制備了FeCrAl涂層,研究了其在1000℃的高溫蒸汽環境下的氧化行為,結果顯示,FeCrAl涂層中Fe元素與鋯合金基體發生了反應,形成了Fe-Zr低熔點共熔物及脆性金屬間化合物,在高溫下,Fe-Zr發生相互擴散,最終導致了FeCrAl涂層的失效。因此,FeCrAl涂層在核反應堆中的應用受到的最大限制是FeCrAl合金的熱中子吸收截面系數遠遠高于鋯合金,且該涂層與鋯合金基體在高溫下Fe-Zr會相互擴散,形成的保護性氧化膜在高溫下易分解揮發,大大降低了FeCrAl涂層的抗高溫氧化性能,并最終導致涂層基體失效。因此,目前解決在高溫條件下Fe-Zr相互擴散問題成了FeCrAl涂層研究的主要方向。相關研究表明,通過在基體與涂層之間引入緩沖層,能顯著降低Fe-Zr之間的相互擴散,但緩沖層的選擇也將面臨更大的挑戰。

1.1.3高熵合金涂層

高熵合金(HEA)于1995年首次被提出,又稱多組分合金,打破了傳統的合金概念,是一種含有多種元素(通常≥5)的以5%~35%的原子比混合而成的新型合金[41-45]。高熵合金所具有的高熵效應使其能夠形成簡單的固溶體,并具有遲滯擴散、晶格畸變和雞尾酒效應。這些特性使HEA具有優異的綜合性能,如高硬度和耐磨損、耐腐蝕和高溫抗氧化性能[46,47]。因此,HEA涂層作為潛在的核包殼涂層材料候選者引起了極大的關注,并作為ATF涂層被廣泛研究。對于高溫應用,抗氧化性是首要考慮因素,已有研究者

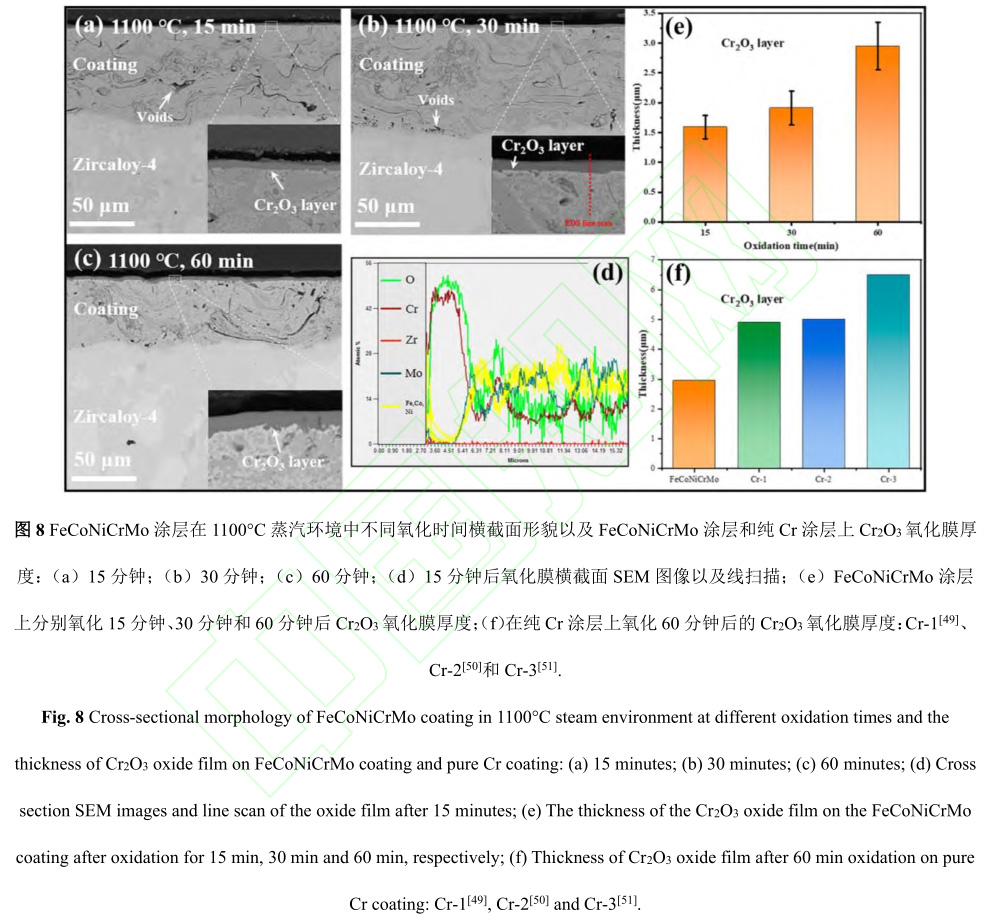

對高熵合金涂層在高溫環境下的氧化行為進行了研究。Wen等人[48]通過常壓等離子噴涂(APS)在Zry-4基體表面制備了FeCoNiCrMo涂層,并研究了FeCoNiCrMo涂層在1100℃高溫蒸汽環境下的氧化行為。從實驗結果并結合圖8發現,FeCoNiCrMo涂層在1100°C蒸汽環境中氧化15~60min后,涂層中出現了一些層狀裂紋和短垂直裂紋,但裂紋未擴展到界面。FeCoNiCrMo涂層表面生成的致密Cr2O3氧化層從1.5μm增長到3μm,與純Cr涂層[49-51]相比,FeCoNiCrMo涂層的氧化膜比純Cr涂層薄,致密的Cr2O3氧化膜在同一時間和相同環境下越薄其抗氧化性越好,故FeCoNiCrMo涂層顯著增強了Zry-4基體的高溫抗氧化性。

然而,并不是所有的高熵合金都具有優異的高溫抗氧化性。Zhang等人[52]通過真空電弧熔煉制備了等摩爾的難熔TiNbZrCrAl合金,并研究了800°C、1000°C和1200°C下合金的微觀結構和氧化反應。在800°C和1000°C氧化后,TiNbZrCrAl合金具有致密且均勻的氧化層,表現良好的抗氧化性。而在1200℃時,該合金呈現出孔隙和層狀結構,抗氧化性減弱,表明TiNbZrCrAl合金的長期抗氧化性較差。研究表明,HEA涂層用于提高輕水堆核燃料元件在事故工況下的涂層材料的嘗試仍然很少,相應的組織性能調控及氧化機理尚不清楚。因此,開發和篩選新的高熵合金涂層候選材料以幫助核燃料元件應對極端服役環境仍然是一個巨大的挑戰。

1.2陶瓷涂層

金屬涂層因在高溫氧化或高溫水腐蝕環境下表面能形成致密的氧化膜而具有良好的抗氧化以及耐腐蝕等特性。然而,在高溫條件下,該氧化膜可能會被分解揮發,失去對基體的保護效果。這種現象制約了金屬涂層在鋯合金表面的應用,其抗氧化性能以及互擴散性能是主要的限制因素。陶瓷涂層主要包括氮化物涂層、碳化物涂層以及MAX相涂層等,這些涂層具有優異的抗輻照、耐腐蝕、抗高溫氧化以及耐腐蝕等性能。

1.2.1氮化物涂層

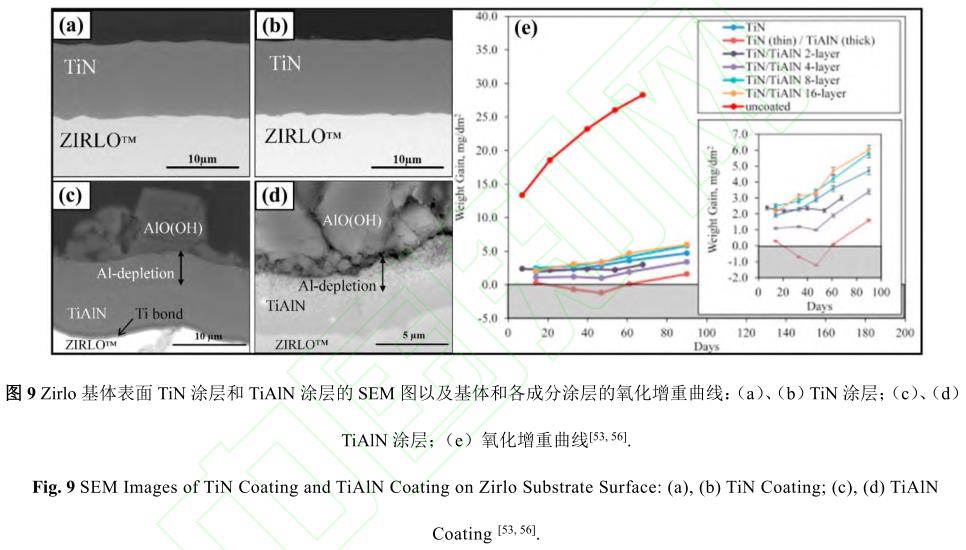

目前,鋯合金表面氮化物涂層主要由TiN和CrN組成。TiN和CrN涂層在360℃、18.7MPa的水腐蝕環境下形成穩定的氧化物TiO2和Cr2O3,展現出優異的抗腐蝕性能[53,54]。氮化物涂層的特點包括高熔點、出色的硬度以及優異的耐腐蝕性。主要應用于提升鋯合金表面的耐磨性和硬度,通常通過引入Al元素的方法來提高涂層的抗氧化性[55]。根據圖9所示,在氮化物涂層中添加Al元素,例如TiAlN[56]和CrAlN,在腐蝕環境下會生成不致密的勃姆石相(AlO(OH))。即Al+2H2O→AlO(OH)+3/2H。這將最終導致涂層開裂和脫落。而通過圖9(e)氧化增重曲線表明,與Zirlo基體相比,涂層的重量增加要低一個數量級,重量增加最大值為6mg/dm2,而Zirlo基體重量增加為40.2mg/dm2,實驗結果表明氮化物涂層比Zirlo基體具有更好的耐腐蝕性。然而,關于氮化物涂層在水蒸氣氧化及淬火性能方面鮮有報道。

1.2.2碳化物涂層

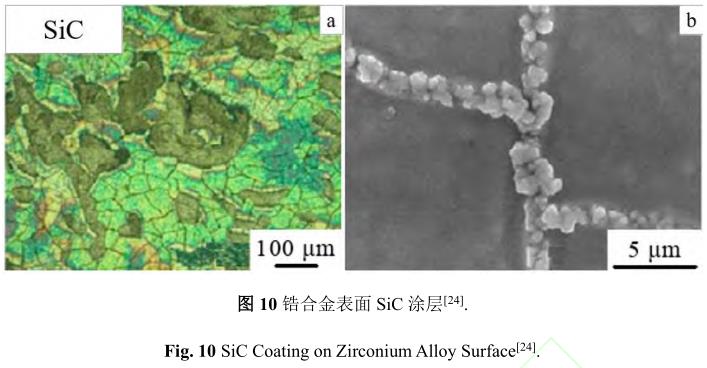

碳化物涂層,如SiC[57-59]、ZrC[59]等,具備良好的堆內和堆外綜合性能,在高溫氣冷反應堆中已成功應用,并展現出出色的輻照穩定性。研究表明,SiC幾乎不會發生氧化,并且具備卓越的抗高溫氧化性能,有望成為替代鋯合金包殼材料的候選之一[24]。研究表明,SiC涂層具有優異的低溫耐腐蝕性,能夠顯著降低基體對氫的吸收量;在750℃和1200℃下,SiC涂層展現出優異的抗氧化性,相較于鋯合金基體,其氧化增重了5倍。然而,其他文獻報道[27],在360℃的高壓水環境下,SiC會生成Si(OH)4,這明顯減弱了對基體的保護作用。在水蒸氣氧化和淬火過程中,SiC涂層會出現開裂和剝落的情況(如圖10所示),這一現象是由于SiC與鋯合金(β-Zr)的膨脹系數相差較大所引起的。目前,鋯合金表面SiC涂層存在的最大問題是在高溫蒸汽氧化環境下容易出現裂紋和剝落,從而降低了對鋯基體的保護作用,最終導致基體失效。

因此,在大型結構中的應用面臨巨大挑戰,而關于鋯合金表面ZrC涂層的研究尚未見相關文獻報道。

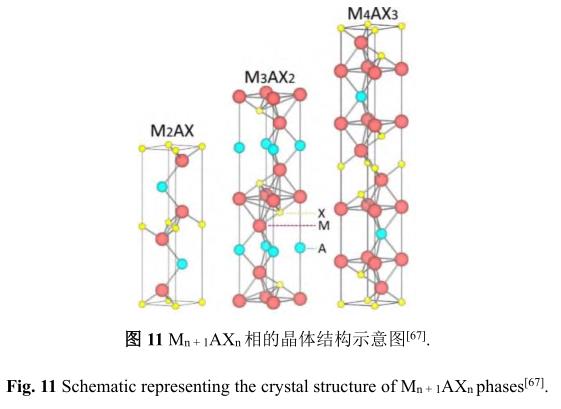

1.2.3MAX相涂層

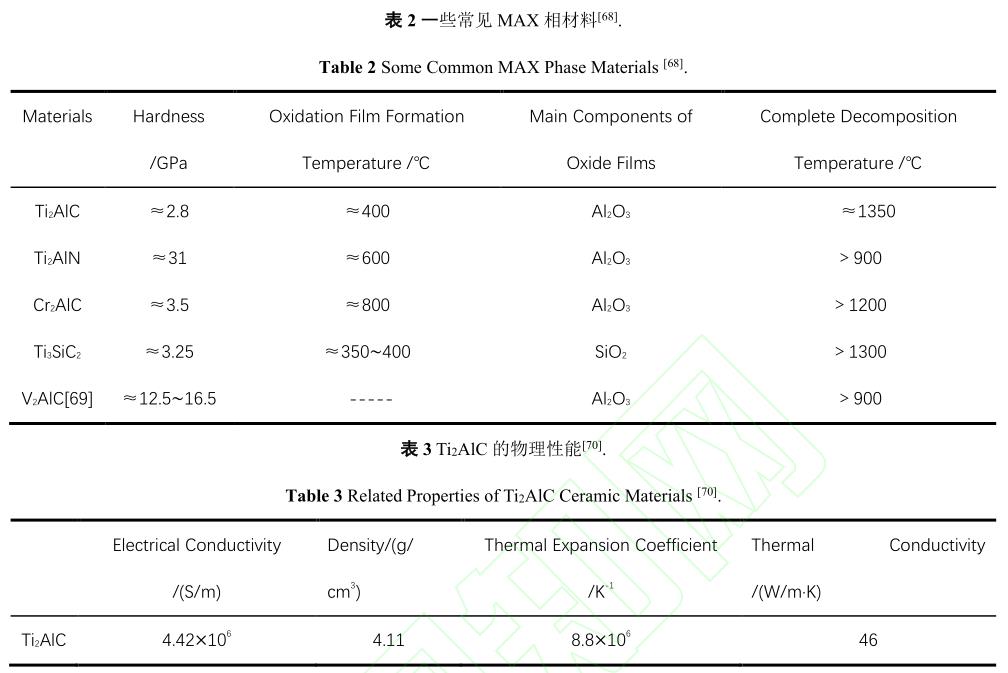

MAX相是一系列具備金屬或陶瓷特性的層狀化合物,包括三元、四元或五元結構,其通式為Mn+1AXn(其中M代表早期過渡金屬,A代表A族元素,X代表C或N,n的取值范圍為1至3)。其晶體結構如圖11所示,依次為211、312、413相[60]。MAX相具有金屬和陶瓷的雙重特性,其中包括金屬的優良導電導熱性、機械可加工性、低硬度、抗熱沖擊性和損傷容限,以及陶瓷的高彈性模量、高溫強度、抗高溫氧化性和耐腐蝕性[61,62]。由于MAX相具備優異的抗輻射、抗高溫氧化等性能,有望在高溫氧化結構材料、核反應堆燃料以及核廢料方面得到廣泛運用[63,64]。MAX相涂層的抗氧化性能主要取決于形成的連續致密的Al2O3或Cr2O3氧化膜。因此,在選擇MAX相材料時,應優先選擇含有Al或Cr元素的種類,例如Ti2AlC、Ti3AlC2、Cr2AlC等,一些常見MAX相材料如表2。研究表明,MAX相材料在1100℃的高溫下,依然有較好的抗氧化性,能實現對基體的良好保護,表現出很強的發展潛力。近年來,美國能源部提出加強對MAX相材料用于核燃料包殼的研究展現出了優異的高溫抗氧化性能,因此是理想的鋯合金表面抗高溫氧化的涂層材料[65,66]。下文主要介紹以Ti2AlC為代表的MAX相涂層在高溫環境下的氧化行為,Ti2AlC的主要物理性能見下表3。

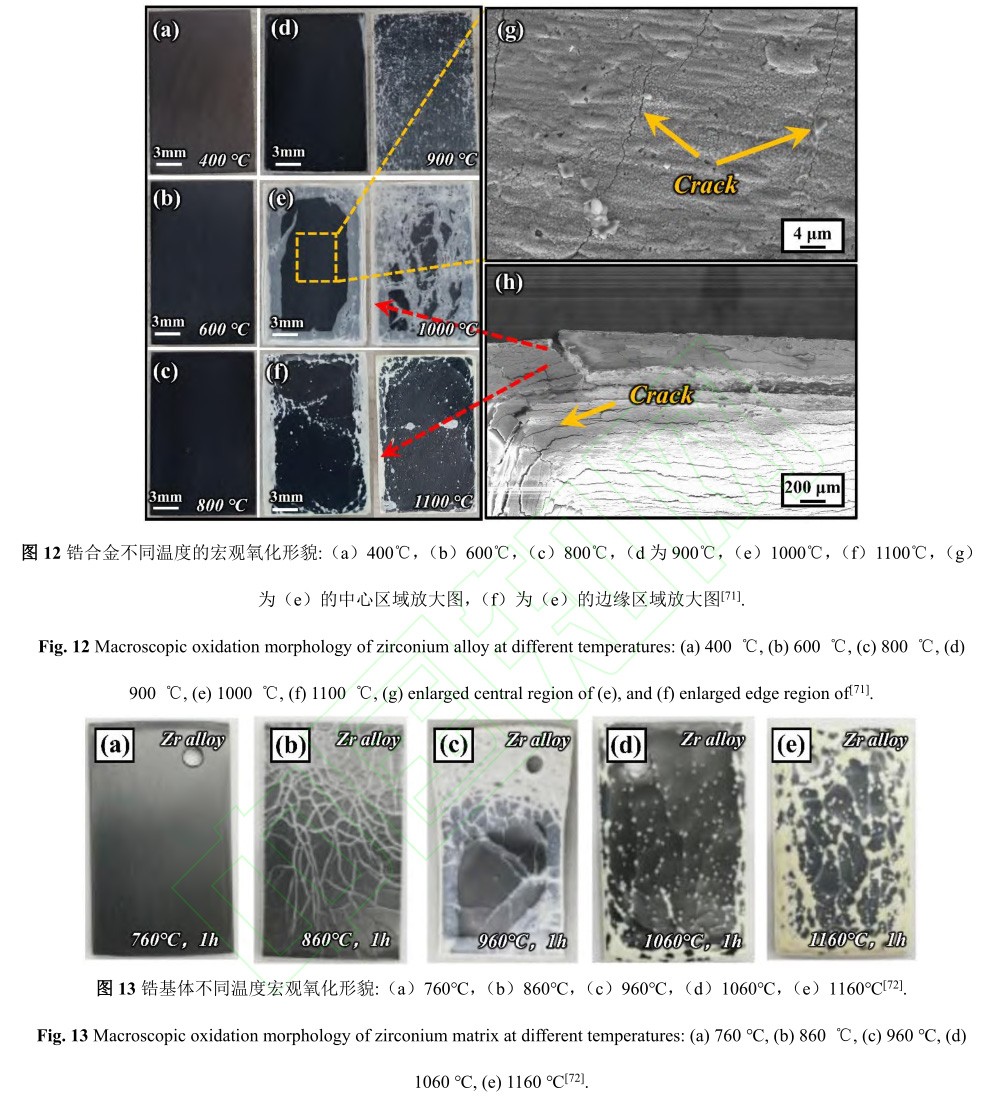

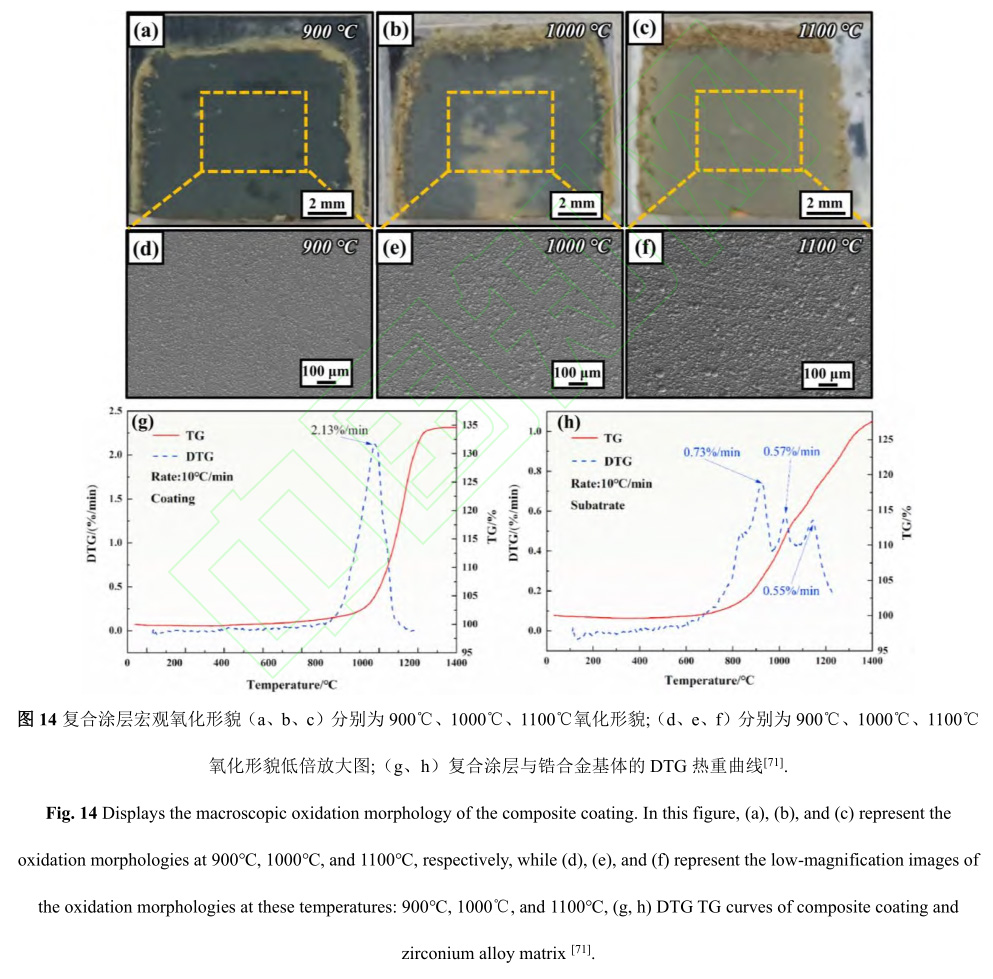

Ti2AlCMAX相涂層具有優異的高溫抗氧化性,研究其在高溫氧化劑(氧氣、蒸汽)中的氧化失效行為具有重要意義。為MAX相涂層在極端服役條件下的工程應用提供理論及技術基礎。課題組前期[71]研究了鋯合金基體和Ti2AlCMAX涂層的氧化行為。圖12為鋯合金基體在不同溫度下的宏觀氧化形貌,在900℃和1000℃時,鋯合金基體開始失效;而在1100℃時,整個表面開始出現裂紋和鼓泡,氧化層不再具有保護作用,基體完全失效。Meng等人[72]也做了類似的工作,圖13的氧化宏觀形貌表明,在760℃的氧化環 境下,鋯基體表面光滑、無裂紋,此時基體依然具有良好的抗氧化性;當氧化溫度上升到860℃時,鋯基體表面出現明顯的裂紋并開始失去氧化性;直到1160℃時,基體四周泛黃,表面出現大量裂紋并剝落,此時鋯基體完全失去高溫抗氧化性。相比之下,圖14(a)-(f)Ti2AlCMAX相涂層在不同溫度下的宏觀形貌表明,同樣氧化條件下,Ti2AlC涂層未出現裂紋等缺陷。從圖14(g)-(h)涂層與基體的DTG熱重曲線可知,鋯合金基體中的Zr元素,若其完全氧化為ZrO2,可得氧化增重的百分比約為35%,但在測試溫度最終時,氧化增重已達到27.64%,鋯合金基體基本上已完全氧化。而涂層最終氧化增重只達到了34%左右,涂層未完全氧化,在1000℃至1200℃之后涂層氧化增重沒有明顯變化,說明其在1000℃至1200℃時,涂層表面快速形成了致密的TiO2、Al2O3氧化膜,氧化膜有效阻止了氧元素向涂層內部擴散,阻止后續涂層發生氧化,使其具有優異的抗高溫氧化性能。

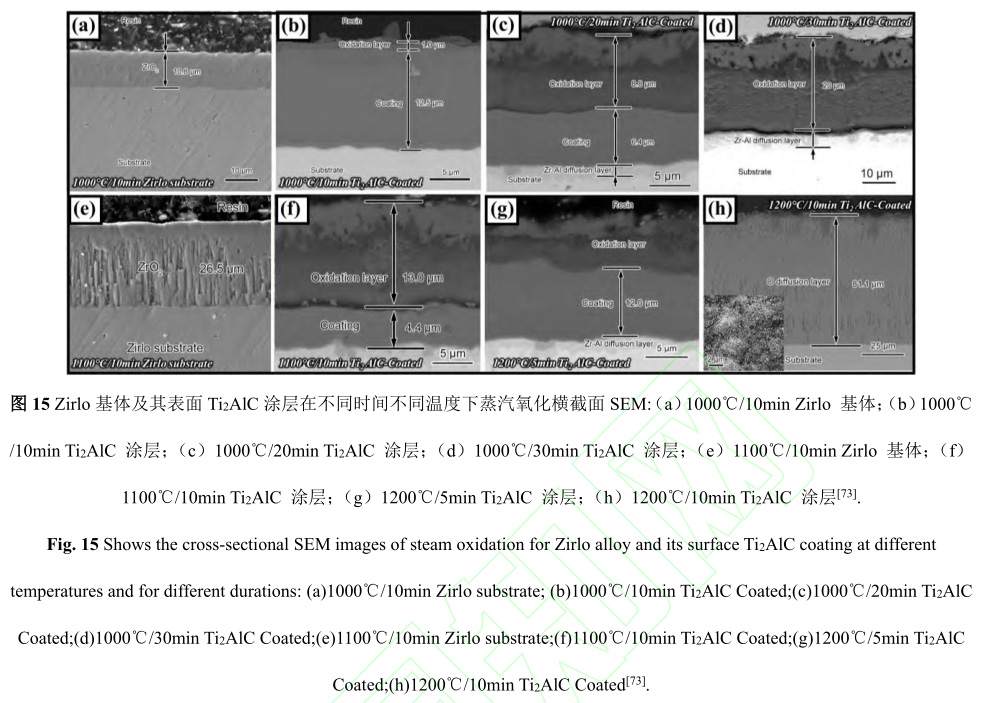

同樣地,Li等人[73]采用混合電弧/磁控濺射技術,在Zirlo基體上成功制備了Ti2AlC涂層,并對其在1000°C、1100°C和1200°C的純蒸汽條件下不同氧化時間的抗氧化性能進行了研究。從圖15鋯合金基體及其表面Ti2AlC涂層在不同時間、不同溫度下蒸汽氧化橫截面的SEM圖像發現,鋯合金基體表面的MAX相涂層生成了三層具有保護性的氧化層(α-Al2O3+R-TiO2/α-Al2O3/TiO2),該氧化層顯著提高了Zirlo基體在純蒸汽中的高溫抗氧化性能。Yang等人[74]研究發現,在高溫下,Ti2AlC的氧化產物外層為不連續的TiO2和Al2O3混合氧化產物,而內層則是致密的Al2O3。并說明了Ti2AlC氧化產物具有良好的抗氧化保護作用的原因是Ti2AlC的熱膨脹系數8.8×10-6K-1,與Al2O3的熱膨脹系數8.8×10-6K-1(平行于c軸方向)、7.9×10-6K-1(平行于a軸方向)相近,氧化產物與基體之間的熱應力小,氧化層不容易在熱循環過程中脫落。在1200℃和1300℃的高溫氧化環境下,Ti2AlC涂層高溫抗氧化性能均達到了完全抗氧化級別,有效的保護了基體。通過上述分析可知,這一優異表現歸因于涂層本身的致密結構以及氧化過程中形成的三層氧化物,在事故條件下,有效防止了蒸汽與鋯合金基體之間的反應。然而,目前研究普遍將耐事故燃料材料的抗氧化性能實驗條件設置為1200℃的高溫氧化環境中氧化0.5~1h。當氧化時間超過1h時,隨著Al2O3層逐漸增長,Ti2AlC涂層的氧化行為以及如何喪失保護性能是一個值得關注的問題。

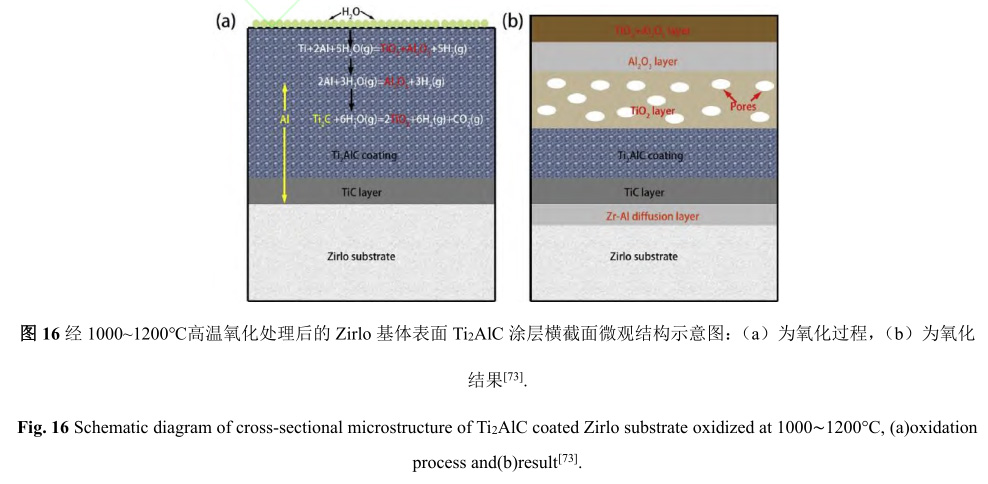

如圖16a所示,Ti2AlC涂層在高溫水蒸氣環境下迅速遭受破壞和氧化,形成R-TiO2和α-Al2O3的氧化層,隨后,Ti2AlC相中的Ti-Al鍵在熱驅動下優先斷裂,和Al同時作用于涂層表面和基體上。由于結構中Al和Ti之間的結合能較弱,Al原子很容易從涂層內部擴散到表層,留下Ti2C層。Al和Ti2C分別進入涂層內部與蒸汽發生反應,形成α-Al2O3層和多孔R-TiO2層(其中TiO2層中形成的孔隙主要是由于反應過程中生成的CO2和H2所致),這一氧化過程主要受熱驅動下的Al擴散控制。最終氧化結果如圖16b所示。

結合上述分析可知,涂層失效的原因是Al原子從涂層進入基體。在此過程中,Al的遷移破壞了Ti2AlC涂層的結構,隨著氧化溫度的升高和時間的增加,Ti2AlC涂層的氧化程度加劇,最終導致涂層徹底失效。

因此,Zirlo基底上Ti2AlC涂層失效和快速消耗的主要原因是Al元素的大量擴散。在制備Ti2AlC涂層時,通常會增加Al元素的含量,以降低Ti2AlC涂層的失效和消耗。同樣地,Al從Cr2AlCMAX相向外擴散形成了Cr7C3相[75]也將會使涂層抗氧化性減弱。對于鋯合金表面的Ti2AlC涂層,主要的失效機制是鋯合金基體擴散到涂層導致涂層失效。為了應對這一問題,一種常見的解決方法是制備復合涂層,即在涂層與基體之間引入過渡層,以降低其擴散速率,從而提高Ti2AlC涂層在高溫環境下的服役性能。然而,對于過渡層的選擇目前尚未找到理想的解決方法。

1.3復合涂層

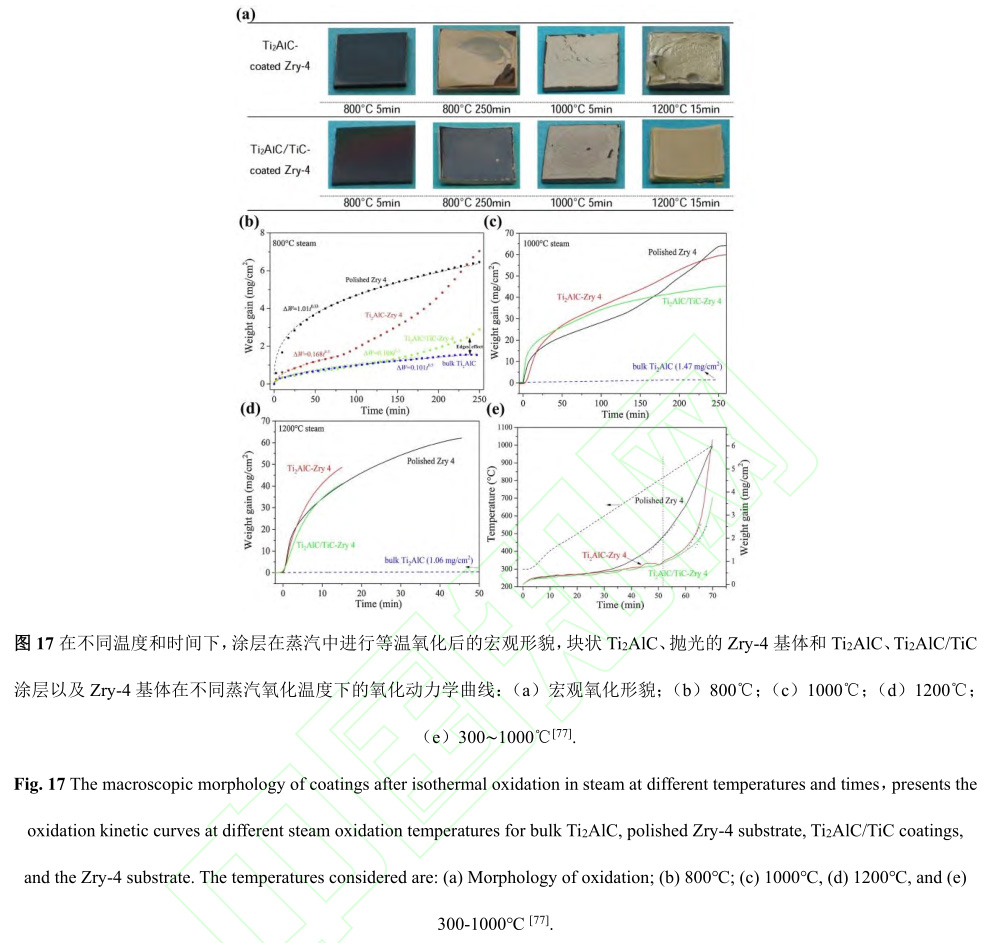

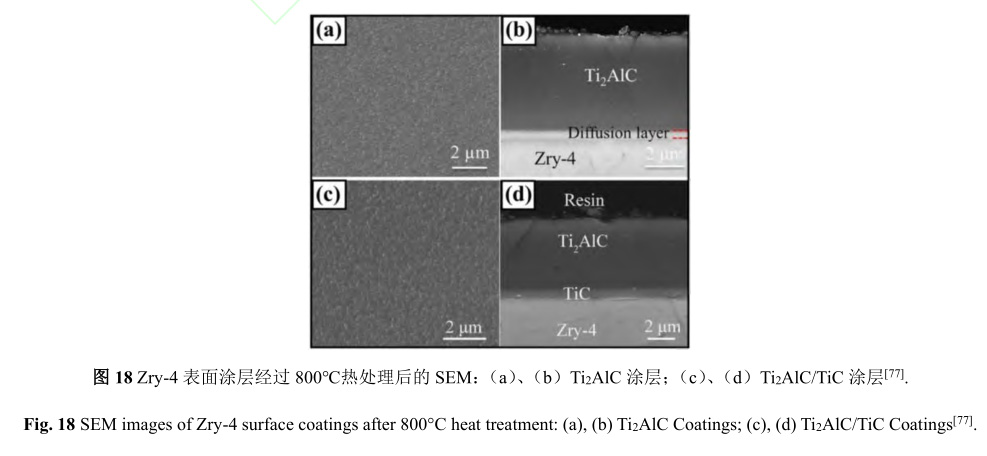

鋯合金表面制備復合涂層能解決基體與涂層互擴散問題,通過限制涂層成分的擴散來改善其耐高溫氧化性能。目前,已報道的涂層材料有Ti3AlC2/Cu/Zry-4[76]、Ti2AlC/TiC[77]和ZrO2/FeCrAl[78],Mo/FeCrAl[79,80]等。Chen等[76]通過引入Cu作為過渡層,通過引入相互擴散特性的過渡層,有望解決Ti3AlC2與Zry-4因連接強度不夠而造成涂層與基體的互擴散問題。因為銅與鋯形成共晶液相,使Ti3AlC2陶瓷表面形成ZrC層,取代了脆性的ZrxAly金屬間化合物,從而形成了Ti3AlC2/Cu/Zry-4層的多層構造。Tang等人[77]采用磁控濺射和非原位退火同時制備了Ti2AlC涂層和帶擴散層的Ti2AlC/TiC涂層,通過圖17(a)鋯合金基體表面涂層的宏觀形貌發現,Ti2AlC/TiC涂層抗氧化性更佳,對鋯合金基體在高溫蒸汽氧化環境下具有更好的保護作用。結合圖17(b)-(e)氧化動力學曲線和圖18的SEM圖發現,圖18(b)中存在擴散層,表明Al從涂層擴散到Zry-4基體中,而圖18(d)上沒有觀察到明顯的擴散層,表明Ti2AlC/TiC涂層中的TiC層可以有效防止Al快速向外擴散到基體中。圖17的氧化動力學曲線顯示,Ti2AlC/TiC涂層的初始失效溫度為960℃,而Ti2AlC涂層的初始失效溫度約為930℃。相較于Zry-4基體,這兩種涂層都表現出良好的抗氧化性能。但從每個圖的動力學曲線中可以看出,Ti2AlC涂層的氧化速率明顯高于Ti2AlC/TiC涂層。這證明了Ti2AlC/TiC涂層的抗氧化性能優于Ti2AlC涂層,表明Ti2AlC/TiC多層涂層能夠有效提高其抗氧化性。Park[79]、Yeom[80]等人通過在1200℃的空氣環境下的高溫氧化實驗證明,Mo/FeCrAl涂層能很好的保護鋯合金基體,避免鋯合金基體被氧化。綜上可知,復合涂層顯著提高了鋯合金基體在事故工況下的高溫抗氧化性能,一定程度上解決基體與涂層相互擴散問題。為復合涂層在鋯合金包殼的核電工程中提供了廣泛的應用前景。

2.鋯合金表面高溫抗氧化涂層的制備方法

研究發現,合理選擇涂層的制備方法,有利于改善鋯合金包殼材料在高溫下的抗氧化性。目前常用于鋯合金表面高溫抗氧化涂層的制備方法包括磁控濺射、電弧等離子鍍、冷噴涂以及激光熔覆等。表4展現了鋯合金表面涂層各制備方法的優缺點及常制備的涂層。除了表中常用的涂層制備方法外,鋯合金表面涂層采用多種制備方法的組合優化也越來越受到關注。Grieseler等人[81]利用磁控濺射后快速退火,在Si/Si3N4基板上制備了高純度、高結晶度的Ti2AlNMAX相涂層。Richardson等人[82]通過激光熔覆后爐內退火提升了涂層中Ti2AlCMAX相的純度。Garkas等人[83]采用磁控濺射技術制備了Ti-Al-C及Ti-Al-N復合涂層,并分別在800℃、1000℃、1200℃對涂層進行熱處理以提高MAX相含量,以及課題組前期[84]采用激光兩步法在TC4基體上制備了Ti-Al-C復合涂層并提高了MAX相含量。鑒于MAX相通常具有出色的高溫穩定性和抗氧化能力,高含量意味著涂層中存在更多的氧化抵抗相,從而有效提高了鋯合金的抗氧化性能,為多種制備技術優化組合以提升鋯合金在核反應堆中的抗高溫氧化性方面提供了理論支持。

3.鋯合金表面涂層高溫抗氧化性能總結

綜合上述研究發現,目前提高鋯合金基體在事故條件下的抗高溫氧化性的涂層有很多,其中最具潛力的是Cr涂層、FeCrAl涂層以及MAX相涂層。韓國原子能院的Kim團隊和法國(CEA)的Brachet團隊主要研究了Cr涂層的合成機理以及高溫蒸汽氧化環境下的氧化機理、失效機制等關鍵科學問題[27,108,109]。

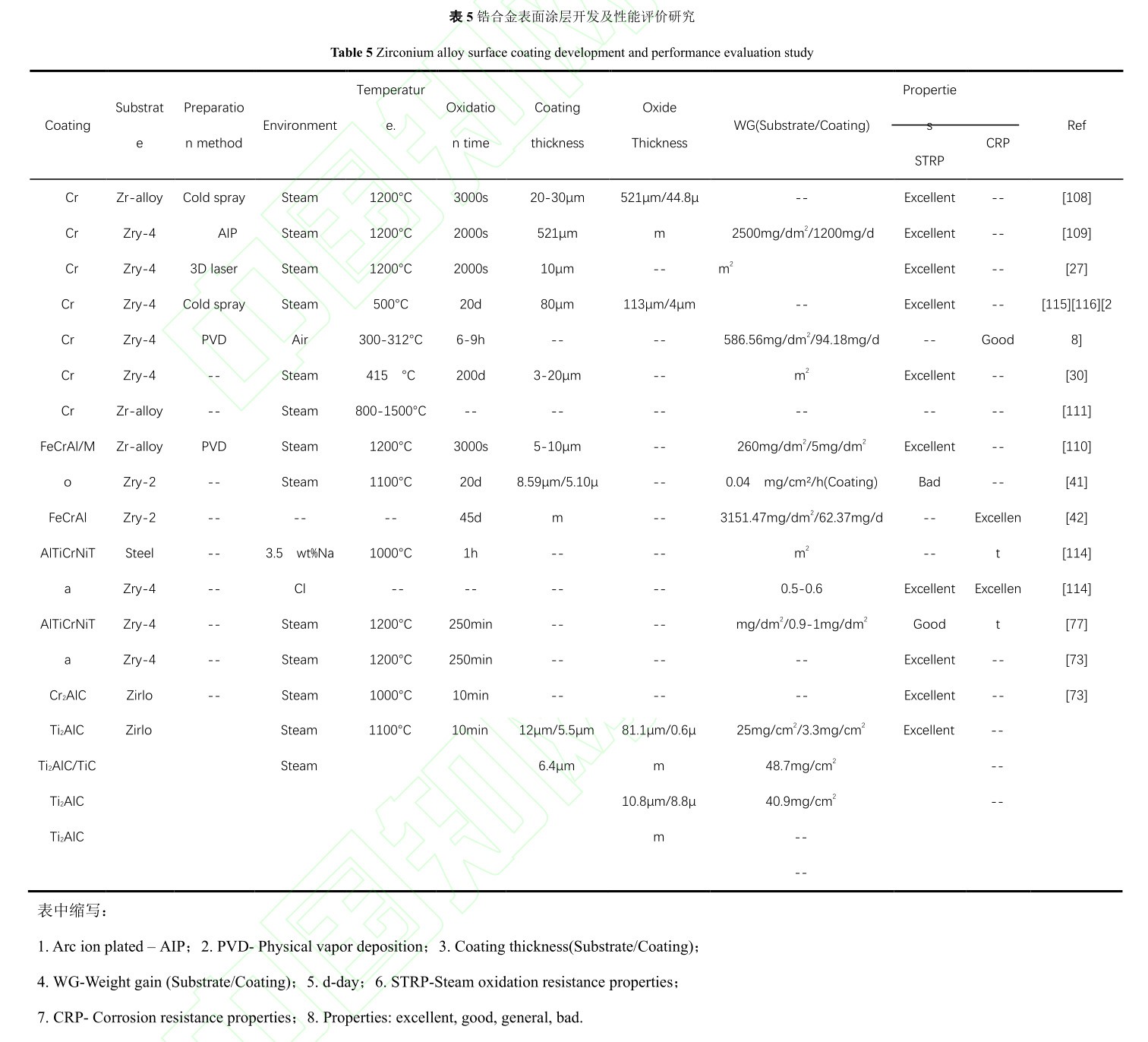

美國能源部聯合各大高校及研究院主要研究FeCrAl涂層中Al含量的多少對高溫抗氧化性的影響,Kim團隊同時也研究了FeCrAl/Mo涂層在蒸汽環境下氧化行為[110,111],并發現FeCrAl涂層中Fe與鋯合金基體會發生相互擴散現象,以及Fe與鋯合金基體易形成Fe-Zr低熔點共熔物及脆性金屬間化合物,最終導致FeCrAl涂層失效。國內的清華大學[112,113]通過不同條件下的激光表面改性方法研究了FeCrAl合金的組織演化及腐蝕性能,結果表明FeCrAl合金的腐蝕速率和氧化層厚度分別降低了83%和50%,FeCrAl合金表現出了良好的耐腐蝕性能。德國卡爾斯魯厄理工學院研究了Cr2AlC涂層、Ti2AlC涂層等MAX相涂層在高溫蒸汽氧化環境下的氧化行為,其中涉及到不同溫度及不同氧化時間下涂層與基體抗氧化性的定量對比,并發現涂層顯著提高了基體的高溫抗氧化性[73,77,114],且表明了MAX相涂層有巨大潛力被廣泛用于提高鋯合金基體在事故條件下的涂層材料。表5給出了鋯合金表面涂層開發及性能評價研究。

注:通過對鋯合金表面高溫抗氧化涂層研究總結發現,目前對氧化性能的評價主要基于兩個方面,一方面是從氧化動力學角度進行評價,如熱重曲線等;另一方則是通過氧化層厚度,有時也會結合其他表征方法,如透射(TEM)等進行評價,在同一氧化條件下,氧化膜層越薄其高溫抗氧化性能越強。

4.鋯合金表面高溫抗氧化涂層發展展望

核能由于具有可靠、穩定、環境可持續以及與可再生能源相結合的混合能源系統可以顯著減少溫室氣體排放,且將為全球過渡到凈零能源系統提供“必不可少的基礎”等優點,在現代能源供應體系中發揮著重要作用[117,118]。然而,自2011年日本福島因地震引發海嘯并造成的核事故以來,核電站的安全性備受關注。為增加應對自然災害等非可控因素引發的反應堆溫度過高而導致的蒸汽爆發等問題的安全裕量,需要采取一系列措施。基于當前與鈾燃料適配度最高的鋯合金發展現狀,本文提出了涂層多元素成分設計、多種制備方法的優化組合以及梯度結構設計等發展策略,旨在提高鋯合金高溫抗氧化涂層在事故工況下的綜合性能要求。

4.1多元素成分設計

涂層的多元素成分設計應根據鋯基體在事故工況下高溫抗氧化性能有針對性的進行優化設計,旨在減少或消除主元素的固有缺陷對涂層性能的影響,以此提升整體涂層性能。例如,傳統的陶瓷材料具有優異的耐磨性,但其高溫抗氧化性能差,導致在復雜服役環境下受到嚴重限制。通過合理的成分設計,添加Cr、Al等一種或多種元素形成其他高溫抗氧化相,從而提高涂層綜合性能。除此之外,在制備涂層時,粉末體系的合理設計在提高涂層綜合性能方面也起著至關重要的作用。目前涂層成分設計主要依賴于前人經驗、正交實驗以及試錯法等,缺乏全面深入的理論支持。在多元素涂層成分設計方面,鋯合金的高溫抗氧化涂層發展涉及重要的基礎性問題。為了綜合評估,需要結合數學方法進行大量研究數據支持。未來,可能需要更多地借助其他理論手段(例如多元相圖、第一性原理、材料界面理論分析等)以指導性地開展多元素成分設計[119]。

4.2多種制備方法的優化組合

目前,鋯合金表面高溫抗氧化涂層主要采用磁控濺射和激光熔覆等單一制備方法,隨著鋯合金在事故工況下服役溫度的進一步提高至1200℃以上,Cr涂層、FeCrAl涂層以及MAX相涂層極大可能成為超高溫抗氧化涂層的重要候選材料。單一的磁控濺射、電弧等離子鍍、冷噴涂以及激光熔覆等方法的單獨使用時,難以制備均勻致密、孔隙率低的防護涂層。為了提高涂層性能的穩定性與可靠性,需要同時考慮退火處理、激光熱處理等其他涂層制備方法與之相結合,尤其需要注重多種制備方法的有機結合。這種綜合方法有助于克服目前涂層組織成分不均勻、孔隙較大以及密度低等缺陷,從而提高涂層性能的穩定性和可靠性。目前已成功應用在鋯合金表面的多種制備技術包括磁控濺射&退火處理、激光熔覆&退火處理、激光熔覆&激光熱處理、混合電弧&磁控濺射后加退火處理等,上述多種制備方法顯著提高了涂層的高溫抗氧化性。多種涂層制備方法的優化組合雖已展現出良好的發展潛力,但目前仍處于探索階段。研究表明,在制備多層梯度涂層等方面,優勢明顯,在未來涂層研發的方向具有巨大潛力。

4.3梯度結構設計

在鋯合金涂層體系中,常用的金屬和陶瓷材料通常與鋯基體存在熱膨脹系數不匹配的問題。在高溫下,這種失配會導致兩者之間元素的互相擴散,加速涂層的失效。此外,高溫抗氧化涂層往往還需要兼顧耐輻射,耐腐蝕等其他性能[119]。因此,通常需要合理設計涂層梯度結構以滿足實際復雜應用的需求。例如FeCrAl合金在高溫蒸汽環境中表現出優異的抗氧化性能,然后,在過去的幾年,由于Fe-Zr之間的相互擴散,導致鋯合金基體上的FeCrAl涂層只能承受高達1000℃的蒸汽。但通過在鋯合金基體與FeCrAl涂層之間引入

Mo緩沖層,顯著降低了Zr-Fe的相互擴散,使涂層能承受1200℃的蒸汽[120]。在鋯基體與Ti2AlC之間引入TiC擴散層,Ti2AlC/TiC涂層的抗氧化性能優于Ti2AlC涂層[77]。梯度涂層的結構緊密,與單一涂層相比,有效提升了其高溫抗氧化性能,減少了涂層與基體之間的相互擴散,從而增強了涂層的整體高溫防護性能。

但梯度結構設計由于增加了界面層可能會導致涂層可靠性降低,因此,如何設計出合適的涂層梯度結構成為鋯合金高溫抗氧化涂層發展中的關鍵問題。未來,有必要深入探究梯度涂層的高溫互擴散機制、界面反應、失效機制等基礎問題,并借助其他分析工具輔助進行涂層梯度體系的設計與優化。

5.結語

鋯合金作為水冷堆中唯一使用的包殼材料,具有優異的抗氧化性和力學性能,在核電設計中扮演著至關重要的角色,不僅是核安全的首道防線,還需應對置身于核反應堆最惡劣工作環境的挑戰,承擔防止核泄漏的重要任務。同時,還必須應對核燃料面臨耐反應物蒸汽腐蝕、高溫高壓以及耐應力腐蝕等嚴峻考驗。由于核工業的快速發展,對鋯合金包殼材料的性能提出了更高的要求,包括高溫抗蒸汽氧化性能、高溫力學性能和吸氫能力等,以提高燃料燃耗、降低燃料循環成本,并提高反應堆熱效率和安全可靠性。通過涂層多元素成分設計、多種制備方法優化組合以及梯度結構設計有機結合,充分發揮各種方法的優勢,實現各涂層性能的協同增強,進一步提升鋯合金在高溫環境下的抗氧化性能和穩定性。由于鋯合金在更為苛刻的服役環境下的需求日益增加,對研發新一代高溫抗氧化涂層的迫切性。這些新型涂層有望不僅在核能領域,還在航空航天、化工等領域發揮重要作用,為應對高溫蒸汽氧化環境帶來的挑戰提供可靠的解決方案,推動相關領域的技術進步和產業發展,并逐步實現其工程應用價值。

REFERENCES

[1] ZHANG Na, XIA Chao-qun, QIN Jia-qian, et al. Research progress of novel zirconium alloys with high strength and toughness[J]. Journal of Metals, Materials and Minerals, 2022,32(4):23-36.

[2] FENG Zhi-hao, DONG Hui-cong, KANG Jie, et al. Study on the correlation between microstructures and corrosion properties of novel ZrTiAlV alloys[J]. Materials Science and Engineering: C, 2019,101:92-102.

[3] ZHANG X, ZHANG B, LIU S G, et al. Microstructure and mechanical properties of novel Zr–Al–V alloys processed by hot rolling[J]. Intermetallics,2020,116:106639.

[4] SLOBODYAN M S. Arc welding of zirconium and its alloys: a review[J]. Progress in Nuclear Energy,2021,133:103630.

[5] NECHAEV A. Corrosion of zirconium alloys in nuclear power plants[J]. IAEA-TECDOC, IAEA, 1993.

[6] KIM H G, KIM I H, JUNG Y I, et al. Out-of-pile performance of surface-modified Zr cladding for accident tolerant fuel in LWRs[J]. Journal of Nuclear Materials, 2018,510:93-99.

[7] KASHKAROV E B, SIDELEV D V, SYRTANOV M S, et al. Oxidation kinetics of Cr-coated zirconium alloy: Effect of coating thickness and microstructure[J]. Corrosion Science, 2020,175:108883.

[8] AVELAR A M, CAMARGO F D, DA SILVA V S P, et al. Effectiveness of Ni-based and Fe-based cladding alloys in delaying hydrogen generation for small modular reactors with increased accident tolerance[J].Nuclear Engineering and Technology, 2023,55(1):156-168.

[9] STEMPNIEWICZ M M. Air oxidation of Zircaloy, Part 1–Review of correlations[J]. Nuclear Engineering and Design, 2016,301:402-411.

[10] ZINKLE S J, TERRANI K A, GEHIN J C, et al. Accident tolerant fuels for LWRs: A perspective[J]. Journal of Nuclear Materials, 2014,448(1-3):374-379.

[11] 曾波, 范洪遠, 常鴻, 等. 鋯合金包殼表面涂層的制備進展[J]. 表面技術, 2019,48(11):106-113.

ZENG Bo, FAN Hong-yuan, CHANG Hong, et al. Progress in preparation of zirconium alloy cladding surface coatings[J]. Surface Technology, 2019,48(11):106-113 (in Chinese).

[12] OTT L J, ROBB K R, WANG D. Preliminary assessment of accident-tolerant fuels on LWR performance during normal operation and under DB and BDB accident conditions[J]. Journal of Nuclear Materials,2014,448(1-3):520-533.

[13] 申文竹, 王朋飛, 楊忠波, 等. 鋯合金表面 Cr/Al 復合涂層制備及其 1300℃高溫蒸汽氧化行為[J]. 材料熱處理學報, 20 22,43(06):154-162.

SHEN Wen-zhu, WANG Peng-fei, YANG Zhong-bo, et al. Preparation of Cr/Al composite coating on zirconium alloy surface and its high temperature steam oxidation behavior at 1300°C[J]. Transactions of Materials and Heat Treatment, 2022,43(06):154-162 (in Chinese).

[14] TERRANI K A. Accident tolerant fuel cladding development: Promise, status, and challenges[J]. Journal of Nuclear Materials, 2018,501:13-30.

[15] YANG Jian-qiao, STEINBRUCK M, TANG Chong-chong, et al. Review on chromium coated zirconium alloy accident tolerant fuel cladding[J]. Journal of Alloys and Compounds, 2022,895:162450.

[16] TANG Chong-chong, STUEBER M, SEIFERT H J, et al. Protective coatings on zirconium-based alloys as accident-tolerant fuel (ATF) claddings[J]. Corrosion Reviews, 2017,35(3):141-165.

[17] KASHKAROV E, AFORNU B, SIDELEV D, et al. Recent advances in protective coatings for accident tolerant Zr-based fuel claddings[J]. Coatings, 2021,11(5):557.

[18] QIU B and WANG Jun, DENG Yang-bin, et al. A review on thermohydraulic and mechanical-physical properties of SiC, FeCrAl and Ti3SiC2 for ATF cladding[J]. Nuclear Engineering and Technology, 2020 52(1):1-13.

[19] KANE K A, STACK P, MOUCHE P A, et al. Steam oxidation of chromium corrosion barrier coatings for sic-based accident tolerant fuel cladding[J]. Journal of Nuclear Materials, 2021, 543: 152561.

[20] CHEN Huan, WANG Xiao-ming, ZHANG Rui-qian. Application and development progress of Cr-based surface coatings in nuclear fuel element: I. selection, preparation, and characteristics of coating materials[J].Coatings, 2020, 10(9): 808.

[21] UMRETIYA R V, ELWARD B, LEE D, et al. Mechanical and chemical properties of PVD and cold spray Cr-coatings on Zircaloy-4[J]. Journal of Nuclear Materials, 2020, 541: 152420.

[22] MICHAU A, MAURY F, SCHUSTER F, et al. High-temperature oxidation resistance of chromium-based coatings deposited by DLI-MOCVD for enhanced protection of the inner surface of long tubes[J]. Surface and Coatings Technology, 2018 349: 1048—1057.

[23] LI Zhong-chang, WANG Zhen-yu, MA Guan-shui, et al. High-performance Cr2AlC MAX phase coatings for ATF application: Interface design and oxidation mechanism[J]. Corrosion Communications, 2024, 13: 27-36.

[24] 柏廣海, 陳志林, 張晏瑋, 等. 核燃料包殼鋯合金表面涂層研究進展[J]. 稀有金屬材料與工程,2017,46(07):2035-2040.

BO Guang-hai, CHEN Zhi-lin, ZHANG Yan-wei, et al. Research progress of coating on zirconium alloy for nuclear fuel cladding[J]. Rare Metal Materials and Engineering, 2017,46(07):2035-2040 (in Chinese).

[25] JEONG Y H, PARK S Y, LEE M H, et al. Out-of-pile and in-pile perfomance of advanded zirconium alloys (HANA) for high burn-up fuel[J]. Journal of nuclear science and technology, 2006,43(9):977—983.

[26] DUAN Zhen-gang, YANG Hui-long, SATOH Y, et al. Current status of materials development of nuclear fuel cladding tubes for light water reactors[J]. Nuclear Engineering and Design, 2017, 316: 131-150.

[27] KIM H G, KIM I H, JUNG Y I, et al. Adhesion property and high-temperature oxidation behavior of Cr-coated Zircaloy-4 cladding tube prepared by 3D laser coating[J]. Journal of Nuclear Materials,2015,465:531-539.

[28] BRACHET J, IDARRAGA T I, LE F M, et al. Early studies on Cr-Coated Zircaloy-4 as enhanced accident tolerant nuclear fuel claddings for light water reactors[J]. Journal of Nuclear Materials, 2019,517:268-285.

[29] 楊健喬,惲迪, 劉俊凱. 鉻涂層鋯合金耐事故燃料包殼材料事故工況行為研究進展[J]. 材料導報,2022,36(01):102-113.

YANG Jian-qiao, YUN Di, LIU Jun-kai. Review on chromium coated zirconium alloy accident tolerant fuel cladding[J]. Materials Reports, 2022,36(01):102-113 (in Chinese).

[30] BRACHET J, ROUESNE E, RIBIS J, et al. High temperature steam oxidation of chromium-coated zirconium-based alloys: Kinetics and process[J]. Corrosion Science, 2020,167:108537.

[31] WANG Dong, ZHONG Ru-hao, ZHANG Ya-pei, et al. Isothermal experiments on steam oxidation of magnetron-sputtered chromium-coated zirconium alloy cladding at 1200℃[J]. Corrosion Science,2022,206:110544.

[32] WEI Tian-guo, ZHANG Rui-qian, YANG Hong-yan, et al. Microstructure, corrosion resistance and oxidation behavior of Cr-coatings on Zircaloy-4 prepared by vacuum arc plasma deposition[J]. Corrosion Science,2019,158:108077.

[33] TANG Chong-chong, STUEBER M, SEIFERT H J, et al. Protective coatings on zirconium-based alloys as accident-tolerant fuel (ATF) claddings[J]. Corrosion Reviews, 2017,35(3):141-165.

[34] CHIKHALIKAR A, ROY I, ABOUELELLA H, et al. Effect of aluminum on the FeCr (Al) alloy oxidation resistance in steam environment at low temperature (400℃) and high temperature (1200℃) [J]. Corrosion Science, 2022,209:110765.

[35] TERRANI K A. Accident tolerant fuel cladding development: Promise, status, and challenges[J]. Journal of Nuclear Materials, 2018,501:13-30.

[36] PINT B A, TERRANI K A, BRADY M P, et al. High temperature oxidation of fuel cladding candidate materials in steam–hydrogen environments[J]. Journal of Nuclear Materials, 2013,440(1-3):420-427.

[37] GEORGE N M, TERRANI K, POWERS J, et al. Neutronic analysis of candidate accident-tolerant cladding concepts in pressurized water reactors[J]. Annals of Nuclear Energy, 2015,75:703-712.

[38] YOUNKER I, FRATONI M. Neutronic evaluation of coating and cladding materials for accident tolerant fuels[J]. Progress in Nuclear Energy, 2016,88:10-18.

[39] TERRANI K A, PARISH C M, SHIN D, et al. Protection of zirconium by alumina-and chromia-forming iron alloys under high-temperature steam exposure[J]. Journal of Nuclear Materials, 2013,438(1-3):64-71.

[40] ZHONG Wei-cheng, MOUCHE P A, HAN Xiao-chun, et al. Performance of iron–chromium–aluminum alloy surface coatings on Zircaloy 2 under high-temperature steam and normal BWR operating conditions[J].Journal of Nuclear Materials, 2016,470:327-338.

[41] ZHAO Sha, LIU Chun-hai, YANG Ji-jun, et al. Mechanical and high-temperature corrosion properties of AlTiCrNiTa high entropy alloy coating prepared by magnetron sputtering for accident-tolerant fuel cladding[J]. Surface and Coatings Technology, 2021,417:127228.

[42] ZHAO Sha, HE Lin-xin, FAN Xiao-xia, et al. Microstructure and chloride corrosion property of nanocrystalline AlTiCrNiTa high entropy alloy coating on X80 pipeline steel[J]. Surface and Coatings Technology, 2019,375:215-220.

[43] YUEH K, TERRANI K A. Silicon carbide composite for light water reactor fuel assembly applications[J]. Journal of Nuclear Materials, 2014,448(1-3):380-388.

[44] ZHANG Jie, TIAN Zhi-lin, ZHANG Hai-bin, et al. On the chemical compatibility between Zr-4 substrate and well-bonded Cr2AlC coating[J]. Journal of Materials Science & Technology, 2019,35(1):1-5.

[45] 牛利沖,李杰,趙思杰,等. FeCoNiCrMn 系高熵合金變形機制的研究進展[J]. 中國有色金屬學報, 2022,32 (08): 2316-2326.

NIU Li-chong, LI Jie, ZHAO Si-jie, et al. Research progress of deformation mechanism of FeMnCoCrNi high entropy alloy system[J]. The Chinese Journal of Nonferrous Metals, 2022, 32 (08): 2316-2326 (in Chinese).

[46] LI Ya-ning, LIANG Hui, NIE Qiu-xin, et al. Microstructures and wear resistance of CoCrFeNi2V0. 5Tix high-entropy alloy coatings prepared by laser cladding[J]. Crystals, 2020,10(5):352.

[47] GUAN Hao-tian, CHAI Lin-jiang, WANG Yue-yuan, et al. Microstructure and hardness of NbTiZr and NbTaTiZr refractory medium-entropy alloy coatings on Zr alloy by laser cladding[J]. Applied Surface Science, 2021,549:149338.

[48] WEN Lei, LI Qing, YANG Bi-xiao, et al. Oxidation Behavior of FeCoNiCrMo High-Entropy Coatings by Atmospheric Plasma Spraying on Zircaloy-4 in Steam at 1100°C[J]. Crystals, 2022, 12(11): 1529.

[49] HAN Xiao-chun, XUE Jia-xiang, PENG Shu-ming, et al. An interesting oxidation phenomenon of Cr coatings on Zry-4 substrates in high temperature steam environment[J]. Corrosion Science, 2019, 156:117-124.

[50] MA Hai-bin, ZHAO Ya-huan, LIU Yang, et al. Self-healing behavior of Cr-coated Zr alloy cladding in high temperature steam oxidation process[J]. Journal of Nuclear Materials, 2022, 558: 153327.

[51] HU Xiao-gang, DONG Chuang, WANG Qing, et al. High-temperature oxidation of thick Cr coating prepared by arc deposition for accident tolerant fuel claddings[J]. Journal of Nuclear Materials, 2019, 519: 145-156.

[52] ZHANG Ping, LI Yuan-tian, CHEN Zheng, et al. Oxidation response of a vacuum arc melted NbZrTiCrAl refractory high entropy alloy at 800–1200 C[J]. Vacuum, 2019, 162: 20-2.

[53] ALAT E, MOTTA A T, COMSTOCK R J, et al. Multilayer (TiN, TiAlN) ceramic coatings for nuclear fuel cladding[J]. Journal of Nuclear Materials, 2016,478:236-244.

[54] KHATKHATAY F, JIAO Liang-jiao, JIAN Jie, et al. Superior corrosion resistance properties of TiN-based coatings on Zircaloy tubes in supercritical water[J]. Journal of Nuclear Materials, 2014,451(1-3):346-351.

[55] 劉家歡, 李爭顯, 王彥峰, 等. 鋯合金包殼事故容錯涂層研究進展[J]. 稀有金屬材料與工程,2021,50(08):3003-3010.

LIU Jia-huan, LI Zheng-xian, WANG Yan-feng, et al. Research progress regarding accident tolerant coating on zirconium alloy cladding[J]. Rare Metal Materials and Engineering, 2021,50(08):3003-3010 (in Chinese).

[56] ALAT E, MOTTA A T, COMSTOC R J, et al. Ceramic coating for corrosion (c3) resistance of nuclear fuel cladding[J]. Surface and Coatings Technology, 2015,281:133-143.

[57] AL O Y, FUCHS G E, BANEY R, et al. The effect of Zircaloy-4 substrate surface condition on the adhesion strength and corrosion of SiC coatings[J]. Journal of Nuclear Materials, 2005,346(2-3):109-119.

[58] USUI T, SAWADA A, AMAYA M, et al. SiC coating as hydrogen permeation reduction and oxidation resistance for nuclear fuel cladding[J]. Journal of Nuclear Science and Technology, 2015,52(10):1318-1322.

[59] KATOH Y, VASUDEVAMURTHY G, NOZAWA T, et al. Properties of zirconium carbide for nuclear fuel applications[J]. Journal of Nuclear Materials, 2013,441(1-3):718-742.

[60] RICHARDSON P, CUSKELLY D, BRANDT M, et al. Microstructural analysis of in-situ reacted Ti2AlC MAX phase composite coating by laser cladding[J]. Surface and Coatings Technology, 2020,385:125360.

[61] LYU J, KASHKAROV E B, TRAVITZKY N, et al. Sintering of MAX-phase materials by spark plasma and other methods[J]. Journal of Materials Science, 2021,56:1980-2015.

[62] BAZHINA A D, KONSTANTINOV A S, CHIZHIKOV A P, et al. Materials based on the MAX phases of the Ti-Al-C system obtained under combustion and high-temperature shear deformation[J]. Materials Letters,2022,318:132196.

[63] SUN Z M. Progress in research and development on MAX phases: a family of layered ternary compounds[J].International Materials Reviews, 2011,56(3):143-166.

[64] 葉濱, 呂會議, 陳青云, 等. MAX 相金屬陶瓷材料研究進展與展望[J]. 西南民族大學學報(自然科學版), 2021,47(01):83-96.

YE Bin, Lü Hui-yi, CHEN Qing-yun, et al. Research progress and prospect of MAX phase ceramic[J].Journal of Southwest Minzu University (Natural Science Edition) , 2021,47(01):83-96 (in Chinese).

[65] YOUNKER I, FRATONI M. Neutronic evaluation of coating and cladding materials for accident tolerant fuels[J]. Progress in Nuclear Energy, 2016, 88: 10-18

[66] TALLMAN D J, HE Ling-feng, GARCIA-DIAZ B L, et al. Effect of neutron irradiation on defect evolution in Ti3SiC2 and Ti2AlC[J]. Journal of Nuclear Materials, 2016, 468: 194-206.

[67] TAN Qi-yang, ZHUANG W, ATTIA M, et al. Recent progress in additive manufacturing of bulk MAX phase components: A review[J]. Journal of Materials Science & Technology, 2022,131:30-47

[68] 朱咸勇, 丁振宇, 馬國政, 等. 三元 MAX 相層狀陶瓷材料高溫摩擦學性能研究進展[J]. 材料導報,2022,36(07):75-85.

ZHU Xian-yong, DING Zhen-yu, MA Guo-zheng, et al. Research progress on high temperature tribological properties of ternary MAX phase layered ceramic materials[J]. Materials Reports, 2022,36(07):75-85 (in Chinese).

[69] AZINA C, MRAZ S, GRECZYNSKI G, et al. Oxidation behavior of V2AlC MAX phase coatings[J]. Journal of the European Ceramic Society, 2020,40(13):4436-4444.

[70] 付田力, 馬國政, 周永欣, 等. MAX/金屬基自潤滑復合涂層研究現狀與展望[J]. 中國表面工程,2022,35(03):170-183.

FU Tian-li, MA Guo-zheng, ZHOU Yong-xin, et al. Research status and outlook of MAX / metal-based self-lubricated composite coatings[J]. China Surface Engineering, 2022,35(03):170-183 (in Chinese).

[71] XIAO Yi, XIAO Hua-qiang, Mo Tai-qian, et al. High-temperature and interfacial oxidation of MAX phase-reinforced composite coatings deposited by laser cladding on Zr alloy substrates[J]. Ceramics International, 2023,49(23):38672-38682.

[72] MENG Chui-yi, YANG Liu, WU Ya-wen, et al. Study of the oxidation behavior of CrN coating on Zr alloy in air[J]. Journal of Nuclear Materials, 2019,515:354-369.

[73] LI Wen-tao, WANG Zhen-yu, SHUAI Jin-tao, et al. A high oxidation resistance Ti2AlC coating on Zirlo substrates for loss-of-coolant accident conditions[J]. Ceramics International, 2019,45(11):13912-13922.

[74] CHEN Yang, CHU Mao-yao, WANG Li-jun, et al. First‐principles study on the structural, phonon, and thermodynamic properties of the ternary carbides in Ti–Al–C system[J]. physica status solidi (a), 2011,208(8):1879-1884.

[75] ZUBER A, GAUTHIER B V, ROGER J, et al. Cr2AlC high temperature oxidation under dry and wet air:Understanding of the oxidation mechanism[J]. Journal of the European Ceramic Society, 2023, 43(12):5159-5167.

[76] YANG Bo, LI Chun, WANG Xiao-yang, et al. Enhanced Ti3AlC2/Zircaloy-4 interfacial bonding by using copper as an interlayer[J]. Materials Science and Engineering: A, 2023,871:144914.

[77] TANG Chong-chong, STEINBRUECK M, STUEBER M, et al. Deposition, characterization and high-temperature steam oxidation behavior of single-phase Ti2AlC-coated Zircaloy-4[J]. Corrosion Science,2018,135:87-98.

[78] WANG Yu, TNG Hui, HAN Xiao-chun, et al. Oxidation resistance improvement of Zr-4 alloy in 1000°Csteam environment using ZrO2/FeCrAl bilayer coating[J]. Surface and Coatings Technology, 2018, 349:807-815.

[79] PARK D J, KIM H G, JUNG Y I, et al. Microstructure and mechanical behavior of Zr substrates coated with FeCrAl and Mo by cold-spraying[J]. Journal of Nuclear Materials, 2018, 504: 261-266.

[80] YEOM H, MAIER B, JOHNSON G, et al. Development of cold spray process for oxidation-resistant FeCrAl and Mo diffusion barrier coatings on optimized ZIRLO?[J]. Journal of Nuclear Materials, 2018, 507:306-315.

[81] GRIESELER R, KUPS T, WILKE M, et al. Formation of Ti2AlN nanolaminate films by multilayer-deposition and subsequent rapid thermal annealing[J]. Materials Letters, 2012,82:74-77.

[82] RICHARDSON P, CUSKELLY D, BRANDT M, et al. Effects of furnace annealing on in situ reacted Ti2AlC MAX phase composite coatings deposited by laser cladding[J]. Surface and Coatings Technology,2021,405:126597.

[83] GARKAS W, LEYENS C, FLORES R A. Synthesis and characterization of Ti2AlC and Ti2AlN MAX phase coatings manufactured in an industrial-size coater[J]. Advanced Materials Research, 2010,89:208-213.

[84] TIAN Yu-xin, XIAO Hua-qiang, REN Li-reng, et al. A new strategy to fabricate Ti2AlC MAX coatings by the two-step laser method[J]. Surface and Coatings Technology, 2022,448:128944.

[85] 遲迅, 宋長虹, 鮑君峰, 等. 磁控濺射制備鈦基薄膜研究進展[J]. 熱噴涂技術, 2020,12(02):17-21.

CHI Xun, SONG Chang-hong, BAO Jun-feng, et al. Research progress of titanium-based thin films prepared by magnetron sputtering[J]. Thermal Spray Technology, 2020,12(02):17-21 (in Chinese).

[86] PADAMATA S K, YASINSKIY A, YANOV V, et al. Magnetron sputtering high-entropy alloy coatings: A mini-review[J]. Metals, 2022,12(2):319.

[87] 寧哲達, 王一晴, 陳天天, 等. 磁控濺射沉積銀薄膜/涂層的研究進展[J]. 稀有金屬材料與工程,2022,51(12):4773-4782.

NING Zhe-da, WANG Yi-qing, CHEN Tian-tian, et al. Research progress of silver films/coatings deposited by magnetron sputtering[J]. Rare Metal Materials and Engineering, 2022,51(12):4773-4782 (in Chinese).

[88] 安凌云, 孟雷超, 王釗, 等. 微弧氧化和磁控濺射復合膜研究進展[J]. 熱加工工藝, 2023,52(14):6-12.

AN Ling-yun, MENG Lei-chao, WANG Zhao, et al. Research progress of composite coatings prepared by micro-arc oxidation and magnetron sputtering[J]. Hot Working Technology, 2023,52(14):6-12 (in Chinese).

[89] SIDELEV D V, KASHKAROV E B, SYRTANOV M S, et al. Nickel-chromium (Ni–Cr) coatings deposited by magnetron sputtering for accident tolerant nuclear fuel claddings[J]. Surface and Coatings Technology,2019,369:69-78.

[90] WANG Dong, ZHONG Ru-hao, ZHANG Ya-pei, et al. Isothermal experiments on steam oxidation of magnetron-sputtered chromium-coated zirconium alloy cladding at 1200℃[J]. Corrosion Science,2022,206:110544.

[91] ZHONG Wei-cheng, MOUCHE P A, HAN Xiao-chun, et al. Performance of iron-chromium-aluminum alloy surface coatings on Zircaloy 2 under high-temperature steam and normal BWR operating conditions[J].Journal of Nuclear Materials, 2016,470:327-338.

[92] SHEN Ming-li, ZHAO Pan-pan, GU Yan, et al. High vacuum arc ion plating NiCrAlY coatings:microstructure and oxidation behavior[J]. Corrosion Science, 2015,94:294-304.

[93] ZHAO Pan-pan, SHEN Ming-li, GU Yan, et al. High vacuum arc ion plating NiCrAlY coatings: Bias effect and approach to preparation of functional gradient coatings[J]. Surface and Coatings Technology,2015,281:44-50.

[94] ZHAO Pan-pan, SHEN Ming-li, GU Yan, et al. Oxidation behavior of NiCrAlY coatings prepared by arc ion plating using various substrate biases: effects of chemical composition and thickness of the coatings[J].Corrosion Science, 2017,126:317-323.

[95] HUANG Biao, LIU Lan-tian, DU Hao-ming, et al. Effect of nitrogen flow rate on the microstructure,mechanical and tribological properties of CrAlTiN coatings prepared by arc ion plating[J]. Vacuum,2022,204:111336.

[96] 胡小剛, 董闖,陳寶清, 等. 電弧離子鍍制備耐事故包殼材料厚 Cr 涂層及高溫抗氧化性能[J]. 表面技術,2019,48(02):207-219.

HU Xiao-gang, DONG Chuang, CHEN Bao-qing, et al. Preparation and high temperature oxidation resistance of thick Cr coated on Zr-4 alloy by cathodic arc deposition for accident tolerant fuel claddings[J]. Surface Technology, 2019,48(02):207-219 (in Chinese).

[97] LI Gui, ZHANG Lin, CAI Fei, et al. Characterization and corrosion behaviors of TiN/TiAlN multilayer coatings by ion source enhanced hybrid arc ion plating[J]. Surface and Coatings Technology,2019,366:355-365.

[98] PARK D J, KIM H G, JUNG Y I, et al. Microstructure and mechanical behavior of Zr substrates coated with FeCrAl and Mo by cold-spraying[J]. Journal of Nuclear Materials, 2018,504:261-266.

[99] DABNEY T, JOHNSON G, YEOM H, et al. Experimental evaluation of cold spray FeCrAl alloys coated zirconium-alloy for potential accident tolerant fuel cladding[J]. Nuclear Materials and Energy,2019,21:100715.

[100]SUN Wen, CHU Xin, LAN Hai-ming, et al. Current implementation status of cold spray technology: A short review[J]. Journal of Thermal Spray Technology, 2022,31(4):848-865.

[101]蔣圣威, 周紅霞, 李雪婷, 等. 基體表面粗糙度對冷噴涂 Ti6Al4V 界面結合的數值模擬[J]. 中國表面工程, 2022,35(03):262-272.

JIANG Sheng-wei, ZHOU Hong-xia, LI Xue-ting, et al. Numerical simulation of substrate roughness on the interface bonding of cold-sprayed Ti6Al4V[J]. China Surface Engineering, 2022,35(03):262-272 (in Chinese).

[102]DABNEY T, JOHNSON G, YEOM H, et al. Experimental evaluation of cold spray FeCrAl alloys coated zirconium-alloy for potential accident tolerant fuel cladding[J]. Nuclear Materials and Energy,2019,21:100715.

[103]秦 加 浩 , 方 凱 , 連 信 宇 , 等 . 冷 噴 涂 陶 瓷 金 屬 化 沉 積 機 理 研 究 進 展 [J]. 粉 末 冶 金 技 術 ,2022,40(02):118-125.

QIN Jia-hao, FANG Kai, LIAN Xin-yu, et al. Research progress on deposition mechanism of ceramic metallization by cold spraying[J]. Powder Metallurgy Technology, 2022,40(02):118-125 (in Chinese).

[104]王 皓 杰 , 武 三 栓 , 張 科 杰 , 等 . 冷 噴 涂 IN718 涂 層 組 織 及 性 能 研 究 [J]. 表 面 技 術 ,2022,51(10):361-369.

WANG Hao-jie, WU San-shuan, ZHANG Ke-jie, et al. Microstructure and properties of cold sprayed IN718 coating[J]. Surface Technology, 2022,51(10):361-369 (in Chinese).

[105]LIU Jian-liu, YU Hui-jun, CHEN Chuan-zhong, et al. Research and development status of laser cladding on magnesium alloys: A review[J]. Optics and Lasers in Engineering, 2017,93:195-210.

[106]JING Pei-jing, WANG Hai-jun, CHEN Wen-gang, et al. Effect of Ti addition on microstructure and tribological properties of laser cladding Ni35/WC coating in an oxygen-free environment[J]. Surface and Coatings Technology, 2022,440:128480.

[107]周璇,肖華強,趙欣鑫,等. TC4 合金表面激光熔覆 TiAl 涂層的高溫循環氧化行為[J]. 中國有色金屬學報, 2023, 33 (02): 400-412.

ZHOU Xuan, XIAO Hua-qiang, ZHAO Xin-xin, et al. High-temperature cyclic oxidation behavior of laser cladding TiAl coating on TC4 alloy surface[J]. The Chinese Journal of Nonferrous Metals, 2023, 33 (02):400-412 (in Chinese).

[108]PARK D J, KIM H G, JUNG Y I, et al. Behavior of an improved Zr fuel cladding with oxidation resistant coating under loss-of-coolant accident conditions[J]. Journal of nuclear materials, 2016, 482: 75-82.

[109]PARK D J, KIM H G, PARK J Y, et al. High temperature steam-oxidation behavior of arc ion plated Cr coatings for accident tolerant fuel claddings[J]. Surface and Coatings Technology, 2015, 280: 256-259.

[110]PARK D J, KIM H G, PARK J Y, et al. A study of the oxidation of FeCrAl alloy in pressurized water and high-temperature steam environment[J]. Corrosion Science, 2015, 94: 459-465

[111]ZHONG Wei-cheng, MOUCHE P A, HAN Xiao-chun, et al. Performance of iron–chromium–aluminum alloy surface coatings on Zircaloy 2 under high-temperature steam and normal BWR operating conditions[J].Journal of Nuclear Materials, 2016, 470: 327-338.

[112]HU Yun-han, LING Yun-han, ZHAO Fan, et al. Enhanced corrosion resistance in accident-tolerant FeCrAl alloy by water-assisted laser surface modification[J]. Journal of Materials Processing Technology,2022, 306: 117640.

[113]HU Yun-han, LING Yun-han, ZHONG Hao-dong, et al. Effect of cryogenic laser surface modification on the microstructure evolution and corrosion resistance of accident-tolerant FeCrAl alloys[J]. Surface and Coatings Technology, 2023, 466: 129637.

[114]TANG Chong-chong, STEINBRUECK M, GROSSE M, et al. Improvement of the high-temperature oxidation resistance of Zr alloy cladding by surface modification with aluminum-containing ternary carbide coatings[C]//The 2018 International Congress on Advances in Nuclear Power Plants, Charlotte, North Carolina. 2018.

[115]?EVECEK M, GURGEN A, SESHADRI A, et al. Development of Cr cold spray–coated fuel cladding with enhanced accident tolerance[J]. Nuclear Engineering and Technology, 2018, 50(2): 229-236.

[116]?EVECEK M M, KREJCIíJ, SHAHIN M, et al. Fatigue behavior of cold spray-coated accident tolerant cladding[J]. Proceedings of the TopFuel, 2018.

[117]田慧芳. 全球核能發展的現狀與趨勢[J]. 世界知識, 2022, (04): 48-50.

TIAN Hui-fang. Current situation and trend of global nuclear energy development [J]. World Affairs, 2022,(04): 48-50 (in Chinese).

[118]章勛亮,張聰惠,朱文光,等. 第二相粒子的析出演變及其對鋯合金的影響研究進展[J]. 中國有色金屬學報, 2023, 33 (08): 2608-2621.

ZHANG Xun-liang, ZHANG Cong-hui, ZHU Wen-guang, et al. Research progress on precipitation evolution of second phase particles and effect in zirconium alloys[J]. The Chinese Journal of Nonferrous Metals, 2023,33 (08): 2608-2621 (in Chinese).

[119]蔡圳陽, 沈鴻泰, 劉賽男, 等. 難熔金屬合金及其高溫抗氧化涂層研究現狀與展望[J]. 中國有色金屬學報, 2020,30(09):1991-2010.

CAI Zhen-yang, SHEN Hong-tai, LIU Sai-nan, et al. Review and prospect of refractory metal alloys and high temperature oxidation resistance coatings[J]. The Chinese Journal of Nonferrous Metals,2020,30(09):1991-2010 (in Chinese).

[120]HAN Xiao-chun, WANG Yu, PENG Shu-ming, et al. Oxidation behavior of FeCrAl coated Zry-4 under high temperature steam environment[J]. Corrosion Science, 2019,149:45-53.

相關鏈接

- 2024-07-11 鋯合金摩擦磨損性能的研究進展

- 2024-06-20 先進表征技術在鋯合金顯微組織研究中的應用進展

- 2024-06-03 鋯合金薄板材蘭姆波探傷工藝研究

- 2024-05-27 工業級鋯及鋯合金性能研究現狀

- 2024-05-15 連續退火對再加工鋯合金棒鋯鍛件等鋯合金腐蝕性能的影響

- 2024-05-06 鋯合金的研發歷史、現狀及發展趨勢

- 2024-03-26 鋯棒鋯板鋯鍛件等鋯合金材料加工技術及應用研究

- 2024-03-05 工業級鋯棒鋯管等鋯及鋯合金焊接的最新研究進展

- 2024-02-24 鋯合金棒材超聲異常原因分析

- 2023-12-23 鋯棒廠家談鎢鋯合金反應結構材料的研究進展