航天用材料及其制備技術的發展是新型航天器實現多功能性、高性能、高可靠性和成本效益的基礎和保證[1-4]。鎳基高溫合金具有優異的室溫/高溫力學性能、高溫抗氧化性能與耐蝕性能,因而在航天領域得到重要應用,如航天器發動機熱端部件[5]和航天器防熱系統[6]。

相較于航空領域,航天領域對于高溫合金部件的制造要求更加苛刻,呈現出更加復雜化、薄壁化、復合化、一體化等趨勢。以高性能液體火箭發動機燃燒室為例[7],其部件往往暴露在高熱、負荷等工作環境中,因此需要進行高效率的冷卻。傳統的減材或等材加工技術無法勝任此類獨特且巧妙的冷卻系統的制備。

20 世紀 80 年代后期發展起來的增材制造(AdditiveManufacturing,AM)技術[8]作為一種先進的一體化制造技術,正逐漸成為鎳基高溫合金復雜構件制備的顛覆性技術[9]。與傳統制造方法相比,AM 成形技術在縮減零件數、縮短生產周期、降低成本、實現復雜結構自由設計,從而實現輕量化、多組件整合和性能提高方面展現出巨大優勢[4,7,10-15]。

文中以航天領域最常用的 IN 718 和 IN 625 合金為例,詳細論述了鎳基高溫合金增材制造工藝優化方法、微觀組織特征、增材制造后熱處理工藝的研究現狀,同時展示了幾個增材制造鎳基高溫合金航天構件案例,以期為增材制造鎳基高溫合金在航天領域的進一步應用提供參考。

1、 航天領域常用鎳基高溫合金

鎳基高溫合金是以鎳為基體(含量一般大于 50%)的高溫合金,在 650~1 000 ℃范圍內具有較高強度、良好抗氧化和抗燃氣腐蝕能力等綜合性能[16]。鎳基高溫合金牌號眾多,目前已有大量的綜述文獻[17-25]對其發展歷程、成分、微觀組織、力學性能、服役性能及制備技術進行了詳細總結。原則上,航空用鎳基高溫合金都可以用于航天領域,但就現有文獻資料可知,航天領域用鎳基高溫合金[13,26-29]主要包括 IN 718、IN625、Rene′41、MAR?M 246、Incoloy 903、IN X?750、Astroloy、Alloy 713C、Rene′95、Hastelloy 系列、IN617、GH4202、GH4642 和 GH4587 等。

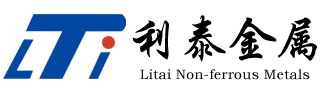

在航天器發動機領域[1],選用高溫合金的主要依據是部件服役時的受力情況。工作葉片、輪盤、渦輪轉子和緊固件等受力復雜部件對材料力學性能要求極為嚴格,通常選用性能更好的沉淀硬化型鎳基高溫合金,如用作輪盤材料的 IN 718、Rene′41、Astroloy合金和用于制備定向結晶鑄造葉片的 Alloy713C、Mar?M246 合金[5]。對只受高溫靜負載或不大的熱應力和振動應力作用的部件,則更多地考慮抗高溫氧化性能,如 IN 625 合金被用于制造“超 X”計劃中超音速巡航飛行器以及飛機狀航天器的發動機出氣口和進氣口控制板[1]。在航天器防熱系統方面[6,30-31],鎳基高溫合金通常用于制備金屬熱防護結構的蜂窩夾芯結構或蒙皮。

圖 1 所示為第 3 代金屬防熱系統方案示意圖[30],其稀疏蜂窩芯層和側壁薄板選用 IN 617 鎳基高溫合金。該合金為固溶強化型高溫合金,具有優良的高溫抗氧化性和高溫強度,可承受 982~1 038 ℃的高溫,極限瞬時耐熱可達約 1 093 ℃,適用于>650 ℃的較高溫區[6]。

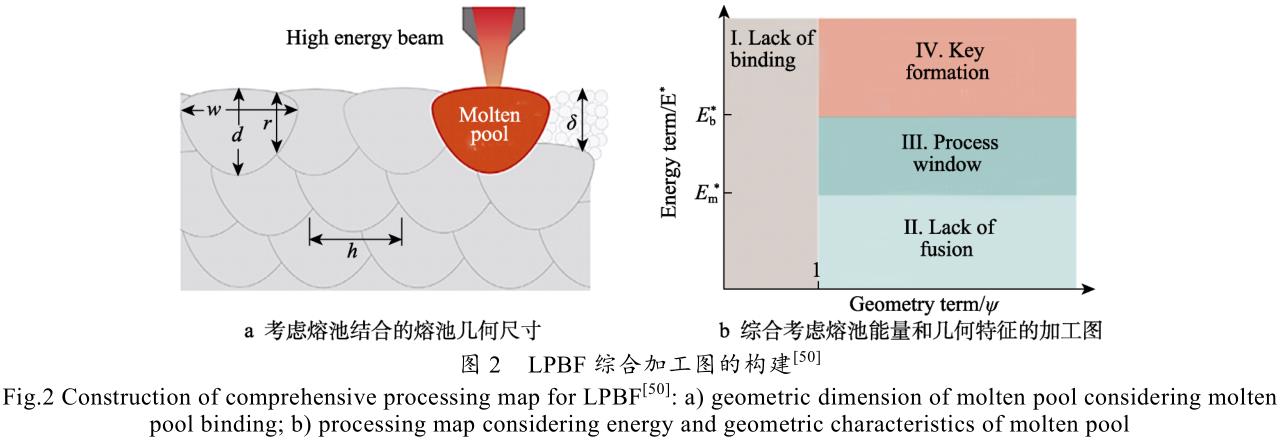

隨著增材制造技術理論研究的不斷發展,激光增材制造的一體化構件在航天領域受到越來越多的關注[4,32-44]。IN 718 和 IN 625 合金是航天領域最常用的兩類合金,也是被報道和研究得最多的兩類鎳基高溫合金,二者總計占比達到約 83%[45]。二者的名義化學成分如表 1 所示。

盡管 IN 718 和 IN 625 合金的化學成分接近,但其強化機理不同:IN 718 是一種以 γ''相作為主要強化相,γ'相作為輔助強化相,晶間 δ 相作為晶界強化相的 沉 淀 硬 化 型 合 金 ; IN 625 是 一 種 以 難 熔 金 屬Nb/Mo 固溶強化為主,輔以各種碳化物(MC、M6C、M23C6)強化的 Ni?Cr 基固溶強化型合金。下文以 IN718 和 IN 625 合金為例,詳細綜述鎳基高溫合金增材制造工藝優化、組織特點及增材制造后熱處理的研究現狀。

2、 航天領域用鎳基高溫合金材料的增材制造技術研究

2.1 工藝優化方法

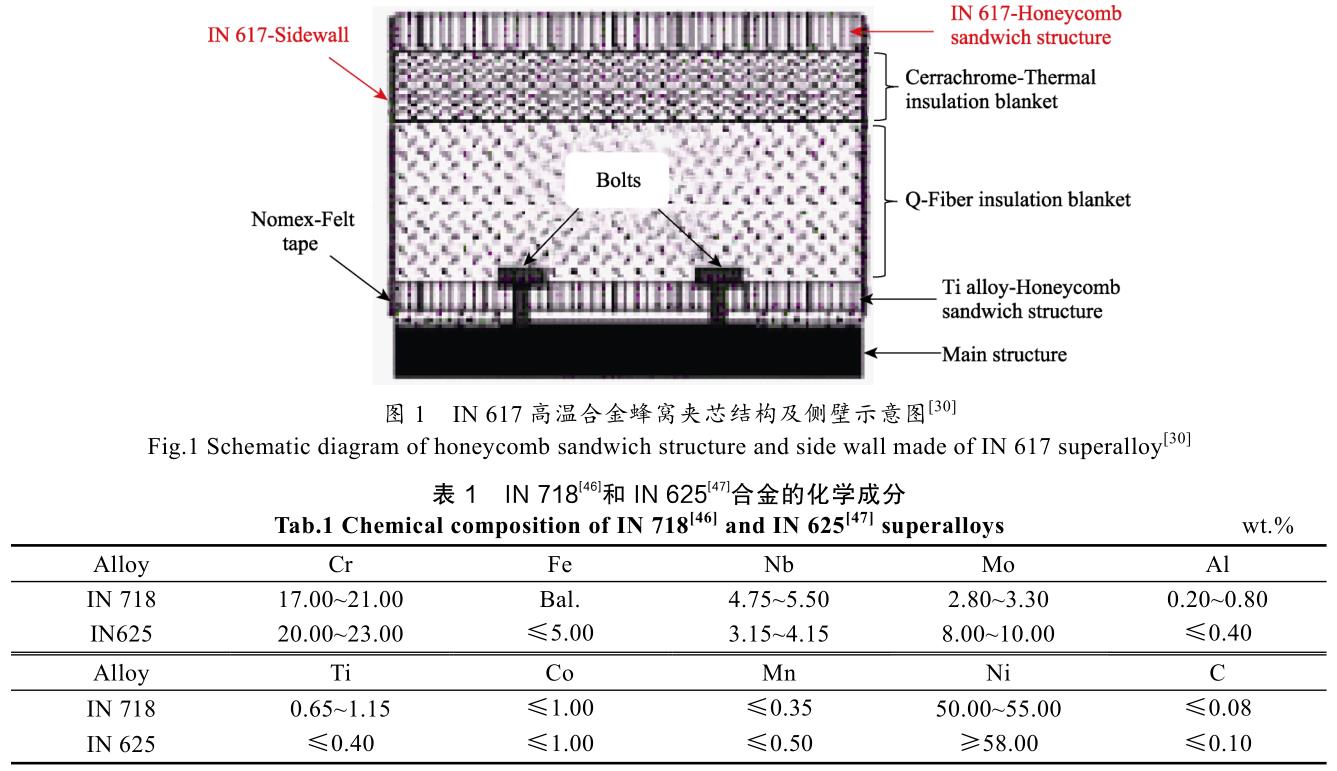

IN 718 和 IN 625 合金具有相似的密度和熔化區間[48],且(Al+Ti)的質量分數均遠低于 4%,屬于易焊合金[49]。但兩者對增材制造工藝參數的敏感性存在較大差異。例如,Zhong 等[48]研究表明,在相同的增材制造工藝參數條件下,IN 625 合金的致密度(孔隙率為 0.009%)顯著高于 IN 718 合金(孔隙率為0.69%),且 IN 625 合金的凝固組織更細。這主要是由于 IN 625 合金熔池內部的對流更強,提高了凝固速度,促進了氣體排出。這一結果也表明,對于特定的鎳基高溫合金材料,須進行更細致的增材制造工藝參數優化研究。增材制造工藝的綜合加工圖可以快速篩選出適合某種材料的增材制造工藝參數范圍。以激光粉末床熔融(Laser Powder Bed Fusion,LPBF)增材制造技術[50]為例,在考慮控制熔池幾何尺寸特征(圖 2a)的基礎上,綜合考慮影響熔池的能量密度,可以建立LPBF 綜合加工圖(圖 2b)。在加工工藝窗口內(圖2b 中 III 區)可獲得搭接良好、缺陷較少的增材制造鎳基高溫合金材料。

另一方面,實驗設計方法可以用最少的實驗次數快速篩選出關鍵工藝參數項及其參數范圍,并據此確定最優化的工藝參數組合,在增材制造工藝參數優化過程中也被廣泛地應用[51-54]。Moradi 等[51]使用全因子設計實驗方法,系統研究了激光掃描速度、送粉速率和掃描策略對直接激光金屬沉積(Direct LaserMetal Deposition,DLMD)增材制造 IN 718 合金的幾何尺寸、硬度標準差和增材制造壁穩定性的影響,基于統計分析獲得了最佳的工藝條件:掃描速度2.5 mm/s、送粉速率 28.52 g/min、單向掃描模式。

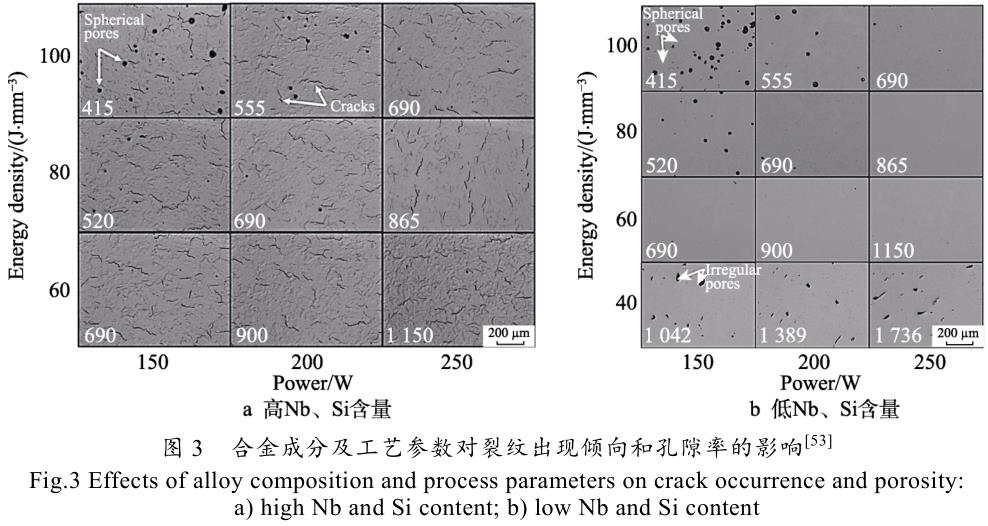

Benoit 等[53]研究了合金成分和 LPBF 工藝參數對 IN625 合金缺陷形成的影響規律(圖 3)。結果表明,LPBF?IN 625 合金的裂紋對材料的成分十分敏感:當合金粉中含有較高含量的 Si 和 Nb 時,無論如何優化工藝參數,裂紋都無法消除;在低 Si 和 Nb 含量時,樣品中不存在裂紋,且可以通過優化工藝參數獲得低孔隙率樣品。

2.2 增材制造鎳基高溫合金的微觀組織

金屬增材制造層層沉積的過程實際上是許多小尺寸熔池重復累加的過程,其宏微觀組織特點本質上是由金屬熔化和凝固過程中的傳熱和傳質過程決定的。Liu 等[50]根據增材制造過程中的熱歷史,將增材制造的微觀結構劃分為凝固微觀結構(包括柱晶結構和晶間析出相)和凝固后微觀結構(由應力和熱循環而引起的位錯胞和納米析出相),使增材制造鎳基高溫合金的微觀組織呈現出跨尺度的分級結構特點[55]。

一方面,對凝固組織而言,晶粒形貌和尺寸可依據經典凝固理論進行分析[56]。通常,增材制造的溫度梯度和凝固速率都極高,使增材制造鎳基高溫合金呈現出比傳統制備工藝更細小的枝晶/胞晶和析出相尺寸 [57] , 且 在 較 大 的 激 光 能 量 密 度 范 圍 內 ( 4.1~300.0 J/mm2),胞晶/枝晶尺寸往往隨著激光能量密度的增加而增大,基本上呈線性關系[55]。

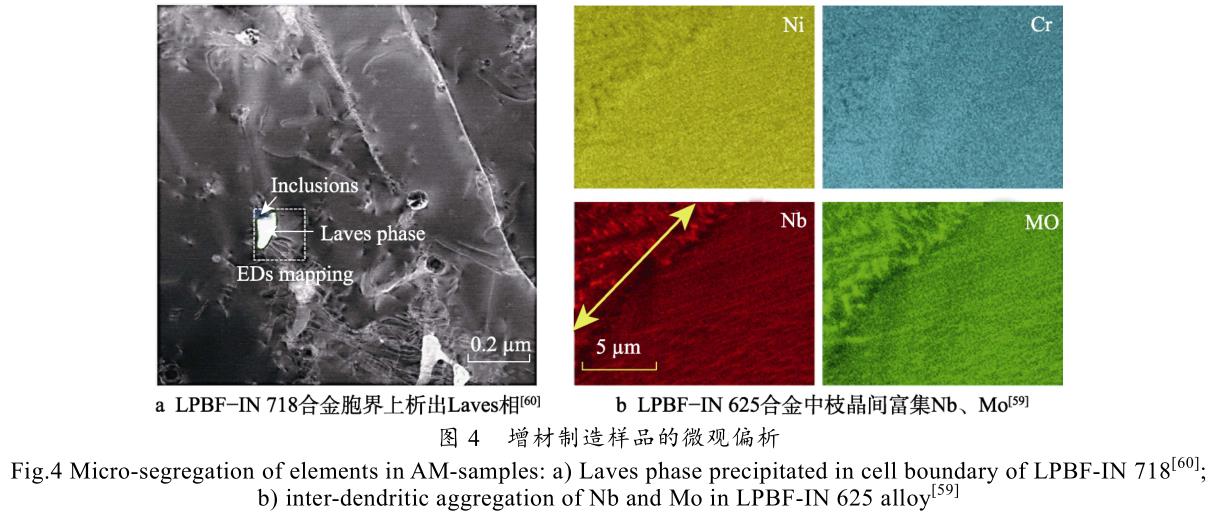

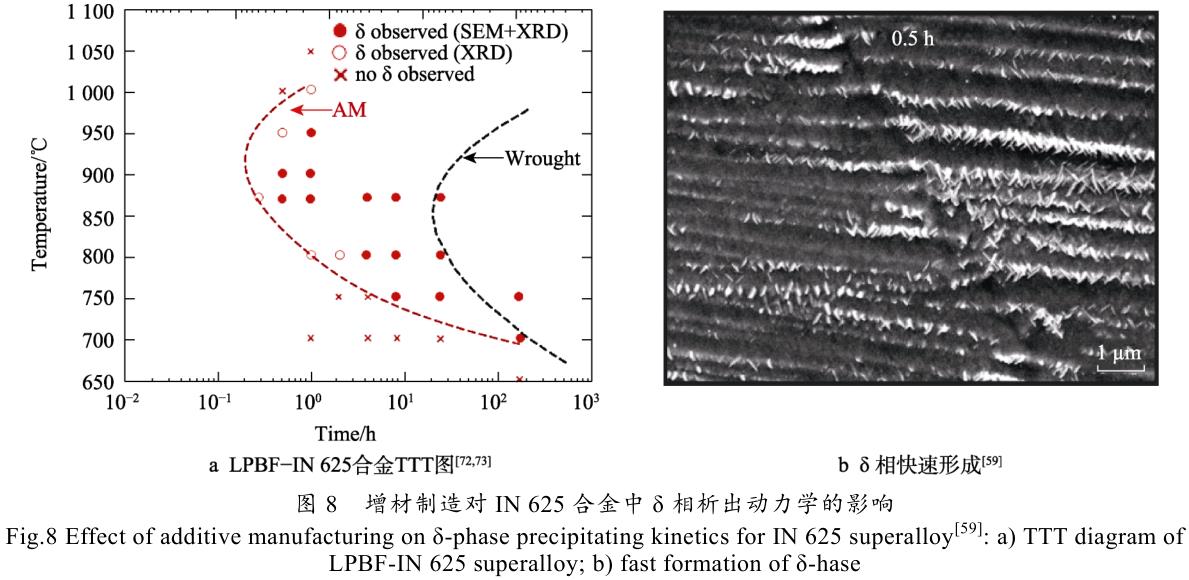

另一方面,盡管增材制造技術在解決材料成分宏觀偏析方面具有巨大的優勢[58],但極快的冷卻速度往往引起材料內部局部產生微觀偏析[59]。由于 Nb 和 Mo 元素極易在胞界富集,在LPBF?IN 718 合金中,大量的Laves相在胞界上析出[60](圖 4a),且 Laves 相的數量、形貌和尺寸與增材制造工藝參數密切相關[61-63]。Zhang 等[59]也發現,在 LBPF?IN 625 合金中,Nb 和 Mo 元素也傾向于在枝晶間區域富集(圖 4b),在增材制造后的熱處理過程中,這些局部微觀偏析導致 LBPF?IN 625 合金中 δ 相的生長速度遠遠快于鍛造合金。

2.3 增材制造鎳基高溫合金的后續熱處理工藝

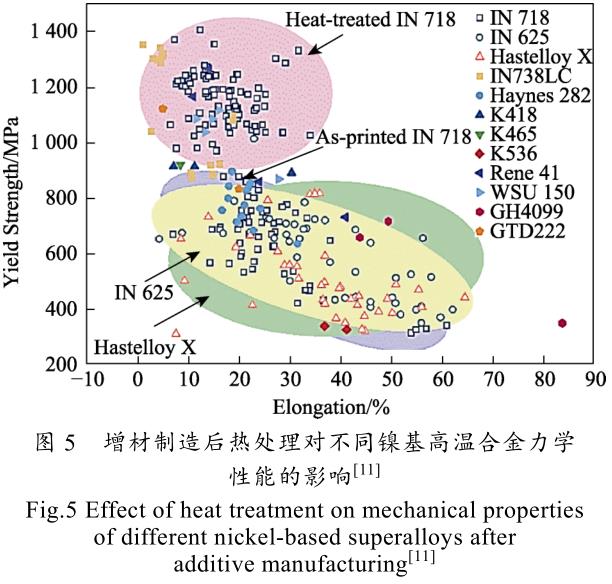

增材制造后續熱處理是調控增材制造鎳基高溫合金力學性能的重要工序,其影響如圖 5 所示[11]。通過熱處理,能夠消除材料內部熱應力和微觀偏析,以及調控微觀組織,從而使增材制造鎳基高溫合金部件更好地滿足服役要求。但對于不同類型的增材制造鎳基高溫合金,后續熱處理對力學性能的影響存在巨大的差異。對沉淀強化型 IN 718 合金而言,增材制造過程中極高的溫度梯度和極快的冷卻速度會抑制 γ''和 γ'相的析出,導致增材制造 IN 718 合金的硬度和強度較低[60,64]。合適的熱處理能促使 γ''和 γ'相重新析出,從而顯著地提高了材料的屈服強度,但引起塑性普遍下降;對固溶強化型 IN 625 合金而言,熱處理對室溫屈服強度的影響并不顯著。

2.3.1 增材制造 IN 718 合金的熱處理

基于 IN 718 合金的 TTT 圖[65],增材制造 IN 718合金的后續熱處理制度通常包含以下 3 種規范[66-67]:析出時效(precipitation aging,DA);δ 相時效+析出時效(δ aging + precipitation aging,SA);高溫微觀組織均勻化+δ 相時效+析出時效(high-temperature mi-crostructure homogenization + δ aging + precipitationaging,HSA)。具體的熱處理工藝規范如表 2 所示。

通常來說,較低溫度下的 DA 處理不會影響增材制造合金的打印態晶粒形貌,僅會促使 γ''相和 γ'相析出,但低的熱處理溫度并不能消除打印過程中由于微觀偏析而析出的 Laves 相。Laves 相是一種有害相,會損害材料的力學性能[68],通常在>970 ℃的高溫條件下可以將其溶解。因此,增材制造 IN 718 合金往往采用高于 970 ℃的溫度進行均勻化熱處理。

采用較低均勻化熱處理溫度的 SA 制度可以使Laves 相溶解并轉化為沿晶界析出的 δ 相。δ 相會隨固溶處理時間的延長而長大[69],過長的熱處理時間會引起 δ 相由<1 μm 的顆粒狀轉變為長約 10 μm 的長條狀(圖 6)。引起這一現象的主要原因是:晶界處的Laves 相溶解,引起 Nb 元素在晶界附近聚集,導致 δ相在晶界或晶界附近析出;亞穩態 γ''相向 δ 相的轉變(650 ℃)。

隨著固溶溫度(HSA)的提高[67],增材制造樣品的再結晶程度也逐漸提高,使微觀組織由各向異性逐漸轉變為各向同性。當固溶溫度高于1180 ℃時,增材制造樣品可發生完全再結晶現象,并且隨著均勻化溫度的提高和時間的延長,Laves 相或碳化物相完全溶解,引起 γ''相尺寸增大[69]。

由此可見,增材制造 IN 718 合金固溶熱處理制度的選擇[69-70]不僅影響 γ''相和 δ 相的析出行為,也會影響材料的再結晶程度,對調控合金的微觀組織極為重要。

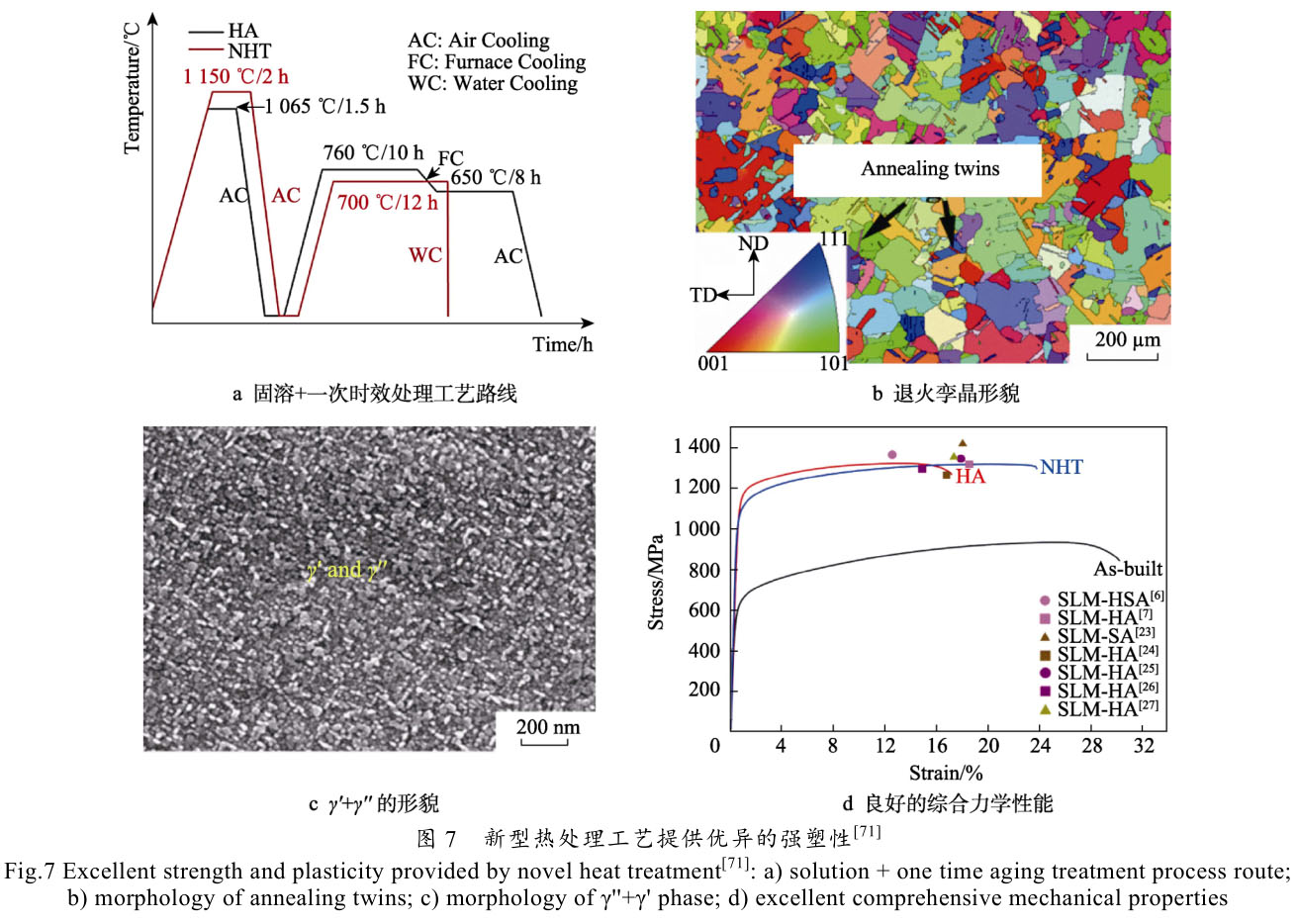

Li 等[71]開發了一種增材制造后新型熱處理工藝路線(圖 7a),與傳統熱處理工藝相比,新型熱處理工藝采用更高的固溶處理溫度,但隨后僅進行一次低溫時效處理。這種新的熱處理工藝一方面使合金中出現低層錯能的退火孿晶和無局部應變的再結晶晶粒(圖 7b),貢獻了極好的塑性;另一方面使合金基體中析出彌散分布的 10~35 nm 超細近球形 γ''+γ'強化相,貢獻了極好的強度(圖 7c)。這種理想的微觀組織特點使 LPBF?IN 718 合金在基本不損失強度的前提下,使其斷裂伸長率由 17%大幅提高至 24%(圖7d)。這一研究成果表明,基于增材制造鎳基高溫合金特殊的微觀組織特點,通過開發新的熱處理工藝有可能獲得強塑性良好的綜合力學性能。

2.3.2 增材制造 IN 625 合金的熱處理

不同于沉淀硬化型鎳基高溫合金,對固溶強化型鎳基高溫合金而言,增材制造后續熱處理的主要目的是消除內應力和均勻化微觀組織。基于 IN 625 合金的 TTT 圖[72-73],增材制造 IN 625 合金的后續熱處理通常包含 3 種常用工藝規范[73-74]:去應力退火(Stress-relief Annealing , SR ); 中 溫 退 火 ( Intermediate-temperature Annealing, ITA);高溫固溶處理(High-temperature Solution Treatment,ST)。通常來說,SR(650~870 ℃)可以消除材料內部殘余內應力,防止試樣變形,但不會改變打印態樣品的柱晶結構特征。

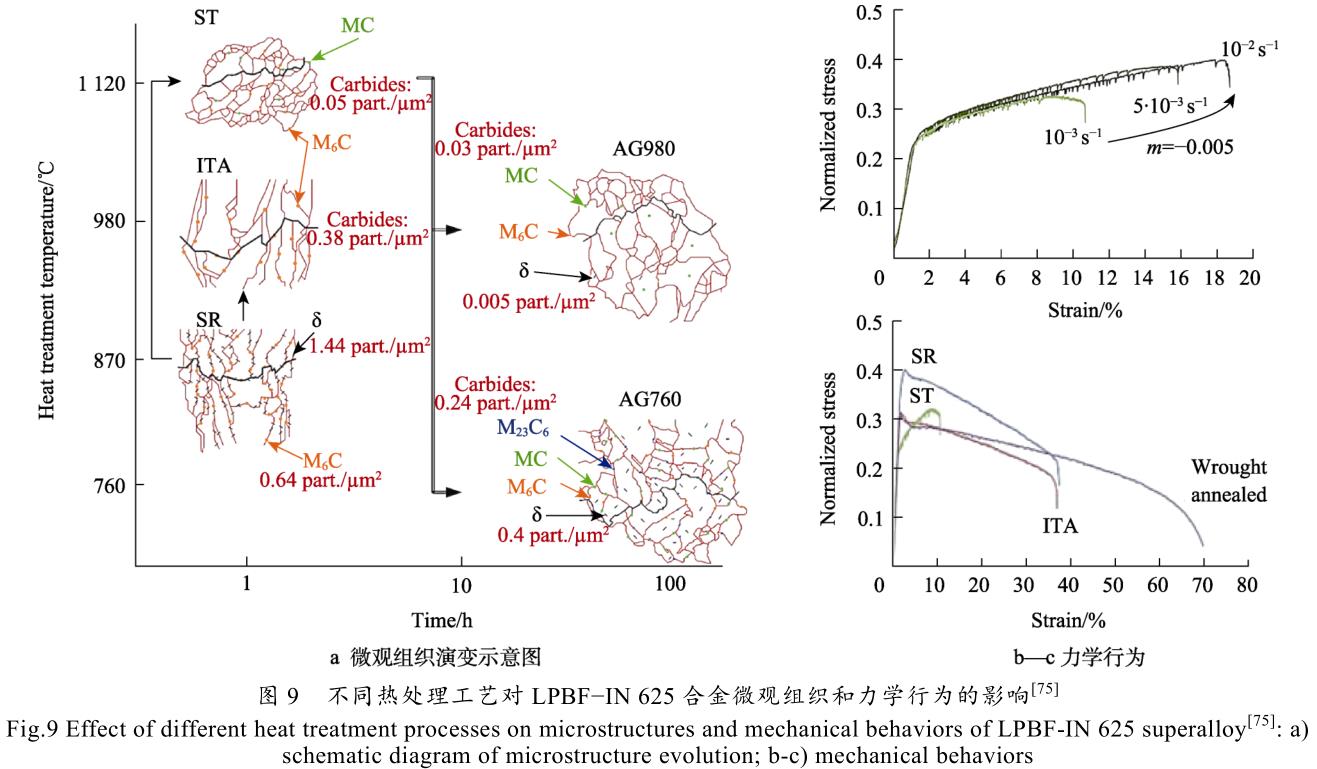

然而,由于 Nb 和 Mo 元素的局部微觀偏析[59,73],會引起 LPBF?IN 625 合金的 TTT圖顯著地向左移動[73],即 δ 相析出的動力學顯著加快(圖 8),使 LPBF?IN625 合金中 δ 相的生長速度遠快于鍛造合金[59]。ITA(930~1 040 ℃)處理可以溶解大多數的 δ 相,形成再結晶晶粒。再結晶現象的發生降低了材料力學性能的各向異性。ST(1 040~1 200 ℃)處理的高溫可以溶解增材制造過程中析出的 MC 碳化物和 δ 相,從而方便通過后續的時效處理控制 δ 相(760 ℃)或碳化物的再析出(980 ℃)。 Inaekyan 等[75]詳細總結了 LPBF?IN 625 合金在各種熱處理工藝條件下形成的微觀組織演化示意圖(圖 9a)。正是由于這些微觀結構的不同,引起 ST的 LPBF?IN 625 合金在高溫下發生動態應變時效,使其拉伸斷裂伸長率顯著下降(圖 9b、c)。

2.3.3 增材制造鎳基高溫合金的熱等靜壓處理

熱等靜壓(Hot Isostatic Pressing,HIP)技術[76]以惰性氣體為載體,在高溫和高壓的協同作用下,通過提高材料的塑性變形和原子擴散能力,在閉合裂紋/孔隙/未熔合等缺陷的同時可以使合金成分均勻、微觀組織穩定。HIP 被越來越多地應用于鎳基高溫合金增材制造后處理過程[60, 77-87]研究,并取得了良好的進展。

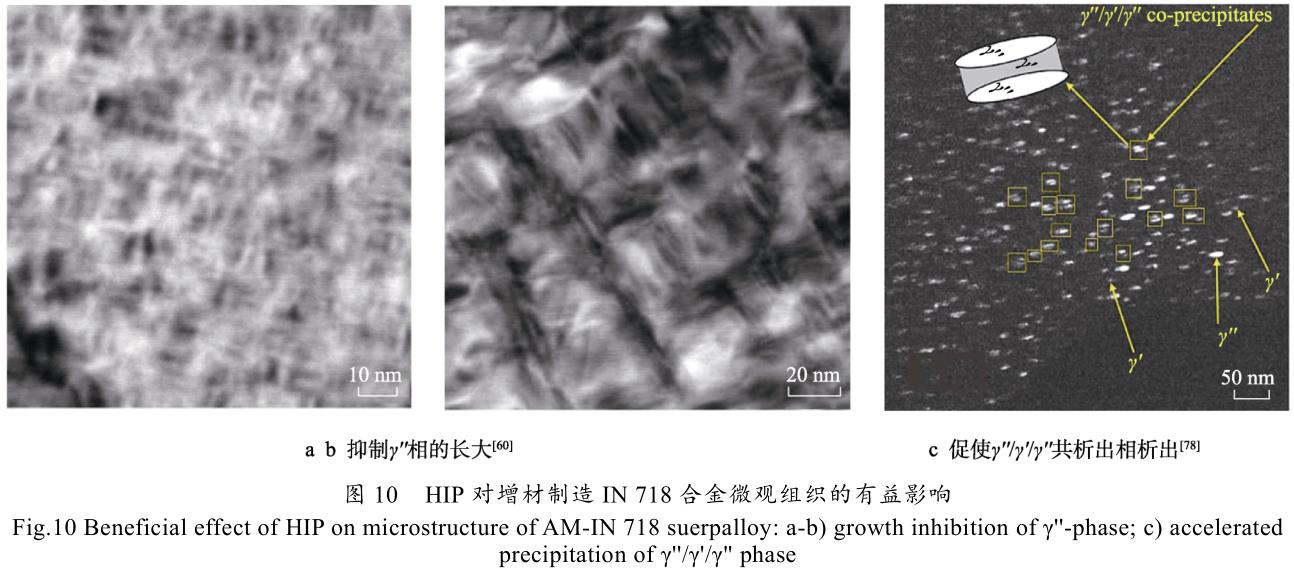

在提升增材制造鎳基高溫合金致密度方面,HIP處理比傳統熱處理呈現出更大的優勢[77, 84-85]:去應力熱處理使樣品整體孔隙體積比降低,但會導致樣品表面較大孔的數量增加[84],而 HIP 處理可以同時使內部和表面缺陷顯著減少,使增材制造材料的相對密度由99.50%提高到 99.90%[78]。在改善增材制造鎳基高溫合金微觀組織方面,HIP 處理也表現出積極的影響。Xu 等[60]對比研究了 HIP(1 150 ℃,4 h,1 500 bar)、HT(970 ℃,1 h,然后 718 ℃,8 h + 621 ℃,8 h)、HIP + HT 3 種后處理工藝對 LPBF?IN 718 合金微觀組織變化的影響規律,發現 HIP 處理促進 Laves 相全部溶解的同時抑制了 γ''相的長大(圖 10a、b)。Rezaei等[78]的研究結果也表明,HIP 處理會促使一種 γ''/γ'/γ'' 共析出相形成(圖 10c),有利于提高增材制造鎳基高溫合金的強度;同時,經 HIP+HT 處理后樣品室溫條件下的各向異性程度由 11.6%降低至 3.5%。

總而言之,HIP 作為一種熱力耦合的后續熱處理技術,在消除/減少打印缺陷、調控微觀組織方面展現出了巨大的潛力,但 HIP 在調控微觀組織方面的機理還不是十分清晰,需要進一步的深入研究。

3、增材制造鎳基高溫合金在航天構件領域的典型應用

3.1 典型構件案例

增材制造具有超出傳統鑄造、鍛造制備工藝的成形制造能力,非常適合制備內含復雜內流道、多孔點陣結構等極難加工的結構構件,如火箭推進器耐高溫部件、助推器等,對未來空間探索至關重要,因此受到全世界的關注[4,32-43]。

火箭發動機噴嘴頭是助推器的核心構件之一,在傳統設計中,該構件由 248 個零部件裝配而成,ArianeGroup 利用增材制造技術將原來的 248 個組件合并成一個構件(圖 11a),克服了傳統加工工藝(鑄造、焊接及鉆孔等眾多復雜工藝步驟)耗時和在極端負荷環境中存在風險的缺點,真正實現了噴嘴頭一體化設計[38]。DMRL 研究人員使用增材制造技術制備了升級版燃料噴射器(圖 11b)。該構件采用 66.4°橫截面設計,升級了零件的流道,移除了低應力區域材料,在零件底部引入了超輕網格結構增材制造構件, 其抗壓、抗拉及硬度的測試結果優于傳統制造的 IN718 構件,展示出增材制造技術在導彈終端的應用潛力[39]。MSFC 利用 DLMD 技術成功制備了 IN 625 合金的整體推力室(圖 11c),該推力室內部形成了完整的通道結構,可用于腔室的通道冷卻噴嘴部分。在主測試階段,噴嘴的壁溫超過 732 ℃,證明 DLMD 技術制備整體推力室的可行性[40]。換熱器是航天設備長效穩定運行的關鍵部件,AddUp、Sogeclair 和 Temisth合作,通過增材制造技術成功制備出薄壁(<0.5 mm)沒有泄漏且存在大量薄鰭片(0.15 mm)的 IN 718 合金換熱器(圖 11d)。該換熱器可確保對熱量的要求,能獲得與增材制造鋁制外殼相似的質量和性能,完美地體現了增材制造技術在制備復雜、精密部件領域的技術優勢[41]。EOS 與 Hyperganic 合作,通過計算機算法和人工智能創建了一件結構極其復雜的 Aerospike火箭發動機模型。EOS 采用增材制造技術將其成功制備出來,該發動機高達 80 cm(圖 11e),其長度只有常規鐘型火箭發動機的 1/4,質量只有航天飛機主發動機的 2/3,與喇叭形噴嘴相比,這種獨特結構使發動機效率提高了 15%。增材制造技術自由制造的特點為該新型火箭發動機的研制掀起了新的熱潮,是火箭推進領域的巨大進步[42]。

3.2 增材制造技術的應用

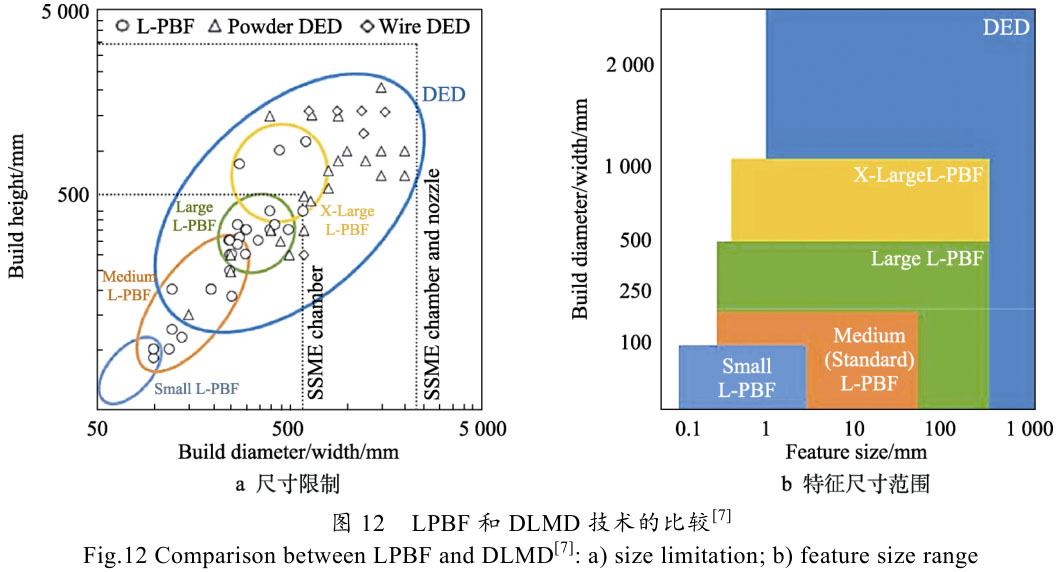

上述案例均極好地展示了增材制造技術作為一體化成形方法的巨大優勢。然而,在制備構件過程中,除考慮材料可用性、制備質量、成本外,還需考慮生產工藝可能構建的構件尺寸及特征分辨率。根據粉末輸送方式的不同,商用金屬增材制造設備可分為 2 類[13]:基于鋪粉的 LPBF 技術和基于同步送粉/絲的 DLMD技術。前者成形精度高但零件加工尺寸受限;后者則不受尺寸限制但成形精度略低,后期需要進行加工以滿足使用需求。Kerstens 等[7]根據歐洲和美國增材制造機器供應商的制造體積,總結了 3 種常用增材制造機器的尺寸限制及特征尺寸范圍,見圖 12。據此,可根據所生產構件的尺寸和精度要求選擇合適的增材制造技術。

4、 結論

鎳基高溫合金是航天工業中不可或缺的材料,隨著金屬增材制造理論研究的深入,增材制造技術將進一步擴大和加快鎳基高溫合金在航天領域的應用。然而,增材制造技術涉及極為復雜的冶金、物理、化學、熱耦合等過程,盡管在航天器構件制備方面有很多成功的案例,且針對鎳基高溫合金的增材制造也進行了大量的研究,但“材料–增材制造工藝–后續熱處理–組織–性能”之間的匹配關系仍不是十分清晰。在今后的研究中,以下幾個方面仍值得進一步關注。

1)鎳基高溫合金成分十分復雜,且對增材制造工藝參數極為敏感,厘清關鍵合金元素與增材制造缺陷的關聯關系對制備零缺陷材料至關重要。

2)微觀偏析是增材制造鎳基高溫合金中普遍存在的現象,往往給材料的微觀組織和力學性能帶來不利的影響。通過優化合金成分和增材制造工藝參數來減輕或消除微觀偏析現象是一個重要的關注點。

3)增材制造鎳基高溫合金材料獨特的微觀組織給增材制造后續熱處理工藝選擇帶來一定的挑戰性:用于鑄造或鍛造鎳基高溫合金的常規熱處理工藝將不再是最優的工藝規范。開發新的熱處理工藝,通過對微觀組織的調控,獲得高強韌增材制造鎳基高溫合金是一個艱巨的任務。同時,具有熱–機械協同效應的熱等靜壓技術單獨或與其他熱處理工藝相結合,在消除冶金缺陷和調控微觀組織方面均具有積極的效果,有望成為提高增材制造構件性能的非常有前景的選擇。

4)室溫和高溫強度、疲勞、蠕變、腐蝕及抗氧化性能均是鎳基高溫合金服役的重要指標。目前的研究大多集中在室溫和高溫強度方面,應進一步加強對增材制造鎳基高溫合金其他性能的評價。

5)鎳基高溫合金增材制造構件的研制是一個復雜的系統工程,涉及材料、粉體制備、增材制造技術、構件設計、制造標準等,需進行全面系統的研究,以滿足未來航天領域快速發展的挑戰。

參考文獻:

[1]潘堅, 王家勝. 航天專用材料發展趨勢[J]. 中國航天,2002(9): 41-45.

PAN Jian, WANG Jia-sheng. Development Trend of Aerospace Special Materials[J]. Aerospace China,2002(9): 41-45.

[2]邱惠中, 吳志紅. 國外航天材料的新進展[J]. 宇航材料工藝, 1997, 27(4): 5-13.

QIU Hui-zhong, WU Zhi-hong. Development of Aero-space Materials Abroad[J]. Aerospace Materials &Technology, 1997, 27(4): 5-13.

[3]王娜, 李海慶, 徐方濤, 等. 雙組元液體火箭發動機推力室材料研究進展[J]. 宇航材料工藝, 2019, 49(3): 1-8.

WANG Na, LI Hai-qing, XU Fang-tao, et al. Recent Development of Advanced Materials for Liquid Rocket Thruster Chambers[J]. Aerospace Materials & Tech- nology, 2019, 49(3): 1-8.

[4]張武昆, 譚永華, 高玉閃, 等. 液體火箭發動機增材制造技術研究進展[J]. 推進技術, 2022, 43(5): 29-44.

ZHANG Wu-kun, TAN Yong-hua, GAO Yu-shan, et al.Research Progress of Additive Manufacturing Technol-ogy in Liquid Rocket Engine[J]. Journal of Propulsion Technology, 2022, 43(5): 29-44.

[5]章本立. 國外液體火箭發動機渦輪高溫材料的現狀和發展[J]. 國外導彈技術, 1983(2): 36-50.

ZHANG Ben-li. Present Situation and Development of High Temperature Materials for Liquid Rocket Engine Turbine Abroad[J]. Missiles and Space Vehicles, 1983 (2): 36-50.

[6]韓鴻碩. 國外航天器防熱系統和材料的應用研究現狀[J]. 宇航材料工藝, 1994, 24(6): 1-4, 12.

HAN Hong-shuo. Application and Research Status of Spacecraft Thermal Protection Systems and Materials Abroad[J]. Aerospace Materials & Technology, 1994, 24(6): 1-4, 12.

[7]KERSTENS F. End to End Process Evaluation for Addi-tively Manufactured Liquid Rocket Engine Thrust Chambers[J]. Acta Astronautica, 2021, 182: 454-465.

[8]HERZOG D, SEYDA V, WYCISK E, et al. Additive Manufacturing of Metals[J]. Acta Materialia, 2016, 117:371-392.

[9]PANWISAWAS C, TANG Y T, REED R C. Metal 3D Printing as a Disruptive Technology for Superalloys[J].Nature Communications, 2020, 11(1): 2327.

[10] ORME M E, GSCHWEITL M, FERRARI M, et al. Ad-ditive Manufacturing of Lightweight, Optimized, Metal-lic Components Suitable for Space Flight[J]. Journal of Spacecraft and Rockets, 2017, 54(5): 1050-1059.

[11] TAN Chao-lin, WENG Fei, SUI Shang, et al. Progress and Perspectives in Laser Additive Manufacturing of Key Aeroengine Materials[J]. International Journal of Machine Tools and Manufacture, 2021, 170: 103804.

[12] SNYDER J C, THOLE K A. Effect of Additive Manu-facturing Process Parameters on Turbine Cooling[J].Journal of Turbomachinery, 2020, 142(5): 051007.

[13] BLAKEY-MILNER B, GRADL P, SNEDDEN G, et al.Metal Additive Manufacturing in Aerospace: A Re-view[J]. Materials & Design, 2021, 209: 110008.

[14] 辛艷喜, 蔡高參, 胡彪, 等. 3D 打印主要成形工藝及其應用進展[J]. 精密成形工程, 2021, 13(6): 156-164.

XIN Yan-xi, CAI Gao-shen, HU Biao, et al. Recent De-velopment of Main Process Types of 3D Printing Tech-nology and Application[J]. Journal of Netshape Forming Engineering, 2021, 13(6): 156-164.

[15] 湯海波, 吳宇, 張述泉, 等. 高性能大型金屬構件激光增材制造技術研究現狀與發展趨勢[J]. 精密成形工程, 2019, 11(4): 58-63.

TANG Hai-bo, WU Yu, ZHANG Shu-quan, et al. Re-search Status and Development Trend of High Per-formance Large Metallic Components by Laser Additive Manufacturing Technique[J]. Journal of NetshapeForming Engineering, 2019, 11(4): 58-63.

[16] 《中國航空材料手冊》編輯委員會. 中國航空材料手冊[M]. 第 2 版. 北京:中國標準出版社, 2002.

China Aviation Materials Manual Editorial Committee.China Aeronautical Materials Handbook [M]. 2nd edi-tion. Beijing: Standards Press of China, 2002.

[17] 張軍, 介子奇, 黃太文, 等. 鎳基鑄造高溫合金等軸晶凝固成形技術的研究和進展[J]. 金屬學報, 2019,55(9): 1145-1159.

ZHANG Jun, JIE Zi-qi, HUANG Tai-wen, et al. Re-search and Development of Equiaxed Grain Solidifica-tion and Forming Technology for Nickel-Based Cast Superalloys[J]. Acta Metallurgica Sinica, 2019, 55(9):1145-1159.

[18] 郭建亭. 變形高溫合金和等軸晶鑄造高溫合金材料與應 用 基 礎 理 論 研 究 [J]. 金 屬 學 報 , 2010, 46(11):1303-1321.

GUO Jian-ting. Review on Whrought Superalloy andEqui-Axed Crystal Cast Superalloy Materials and Their Application Basic Theories[J]. Acta Metallurgica Sinica, 2010, 46(11): 1303-1321.

[19] 黃朝暉, 譚永寧, 賈新云, 等. 第二代定向凝固柱晶高溫合金 DZ406(DZ6)[C]//動力與能源用高溫結構材料——第十一屆中國高溫合金年會論文集. 北京,2007: 394-398.

HUANG Zhao-hui, TAN Yong-ning, JIA Xin-yun, et al.The Second Generation Directionally Solidified Super-alloy DZ406 (DZ6)[C]// High-Temperature Structural Materials for Power and Energy: Proceedings of the 11th Annual Chinese Superalloy Conference. Beijing,2007: 394-398.

[20] 王博. 第三代鎳基單晶高溫合金成分設計及組織穩定性研究[D]. 西安: 西北工業大學, 2018.

WANG Bo. Alloy Design and Microstructure Stability ofThird Generation Ni-Based Single Crystal Superalloys[D].Xi'an: Northwestern Polytechnical University, 2018.

[21] 孫寶德, 王俊, 疏達, 等. 航空發動機高溫合金大型鑄件精密成型技術[M]. 上海: 上海交通大學出版社, 2016.

SUN Bao-de, WANG Jun, SHU Da. Precision Forming Technology of Large Superalloy Castings for Aircraft Engine[M]. Shanghai: Shanghai Jiao Tong University Press, 2016.

[22] 干夢迪, 種曉宇, 馮晶. 航空航天高溫結構材料研究現 狀 及 展 望[J]. 昆 明 理 工 大 學 學 報(自 然 科 學 版),2021, 46(6): 24-36.

GAN Meng-di, CHONG Xiao-yu, FENG Jing. Research Status and Prospects of Aerospace High-Temperature Structural Materials[J]. Journal of Kunming University of Science and Technology (Natural Sciences), 2021,46(6): 24-36.

[23] 齊歡. INCONEL 718(GH4169)高溫合金的發展與工藝[J]. 材料工程, 2012, 40(8): 92-100.

QI Huan. Review of INCONEL 718 Alloy: Its History,Properties, Processing and Developing Substitutes[J].Journal of Materials Engineering, 2012, 40(8): 92-100.

[24] 張鵬, 楊凱, 朱強, 等. 微量元素對鎳基高溫合金微觀組織與力學性能的影響[J]. 精密成形工程, 2018,10(2): 1-6.

ZHANG Peng, YANG Kai, ZHU Qiang, et al. Effect of Microelement on Microstructure and Mechanical Prop-erty of Nickel-Base Superalloy[J]. Journal of Netshape Forming Engineering, 2018, 10(2): 1-6.

[25] 張龍飛, 江亮, 周科朝, 等. 航空發動機用單晶高溫合金成分設計研究進展[J]. 中國有色金屬學報, 2022,32(3): 630-644.

ZHANG Long-fei, JIANG Liang, ZHOU Ke-chao, et al.Research Progress of Compositional Design in Nickel-Based Single Crystal Superalloys for Aero-Engine Ap- plications[J]. The Chinese Journal of Nonferrous Metals,2022, 32(3): 630-644.

[26] 黃進峰, 余紅燕, 李永兵, 等. 富氧氣氛下高溫合金氧化特征及機理[J]. 鋼鐵研究學報, 2009, 21(3): 51-54.

HUANG Jin-feng, YU Hong-yan, LI Yong-bing, et al.Oxidation Characteristic and Mechanism of Superalloysin Oxygen-Enriched Atmosphere[J]. Journal of Iron and Steel Research, 2009, 21(3): 51-54.

[27] 張冬云, 高陽, 曹明, 等. SLM 成形 Inconel 718 合金的組織性能調控研究[J]. 上海航天(中英文), 2020,37(3): 82-88.

ZHANG Dong-yun, GAO Yang, CAO Ming, et al. Studyon Regulation of Microstructure and Mechanical Prop-erties of SLM-Processed Inconel 718 Alloy[J]. AerospaceShanghai (Chinese & English), 2020, 37(3): 82-88.

[28] 滕慶, 李帥, 薛鵬舉, 等. 激光選區熔化 Inconel 718合 金 高 溫 腐 蝕 性 能 [J]. 中 國 有 色 金 屬 學 報 , 2019,29(7): 1417-1426.

TENG Qing, LI Shuai, XUE Peng-ju, et al. High-Tem-perature Corrosion Resistance of Inconel 718 Fabricated by Selective Laser Melting[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(7): 1417-1426.

[29] 劉俊, 邱鑫, 段德莉. 新型加熱器在運載火箭綠色單元發動機上的應用[J]. 上海航天, 2020, 37(1): 113-118,124.

LIU Jun, QIU Xin, DUAN De-li. Application of New Type Heaters in the Green Monopropellant Thruster of Launch Vehicle[J]. Aerospace Shanghai (Chinese & English), 2020, 37(1): 113-118, 124.

[30] 邢春鵬. 金屬蜂窩夾芯結構性能研究與多層隔熱結構優化設計[D]. 哈爾濱: 哈爾濱工業大學, 2008.

XING Chun-peng. Research on Properties of Metallic Honeycomb Structure and Optimization of Multilayer Insulations[D]. Harbin: Harbin Institute of Technology, 2008.

[31] DORSEY J, POTEET C, CHEN R, et al. Metallic ther-mal protection system technology development - Con-cepts, requirements and assessment overview[C]//40thAIAA Aerospace Sciences Meeting & Exhibit. Reno,NV. Reston, Virginia: AIAA, 2002: 502.

[32] 孫曉峰, 宋巍, 梁靜靜, 等. 激光增材制造高溫合金材料與工藝研究進展[J]. 金屬學報, 2021, 57(11):1471-1483.

SUN Xiao-feng, SONG Wei, LIANG Jing-jing, et al.Research and Development in Materials and Processes of Superalloy Fabricated by Laser Additive Manufacturing[J].Acta Metallurgica Sinica, 2021, 57(11): 1471-1483.

[33] 張紅梅, 顧冬冬. 激光增材制造鎳基高溫合金構件形性調控及在航空航天中的應用[J]. 電加工與模具,2020(6): 1-10.

ZHANG Hong-mei, GU Dong-dong. Laser Additive Manufacturing of Nickel-Based Superalloys and Its Structure-Performance Control and Aerospace Applica- tions[J]. Electromachining & Mould, 2020(6): 1-10.

[34] GRADL P R, PROTZ C S, WAMMEN T. Additive Manufacturing and Hot-Fire Testing of Liquid Rocket Channel Wall Nozzles Using Blown Powder Directed Energy Deposition Inconel 625 and JBK-75 Al-loys[C]//AIAA Propulsion and Energy 2019 Forum. In-dianapolis, IN. Reston, Virginia: AIAA, 2019.

[35] OERLIKON. Case Study LENA Space Rocket Nozzle [EB/OL]. https://www.oerlikon.com /ecomaXL/files/en/ oerlikon_Oerlikon_Aerospace_Case_study_LENA_Ro- cket_Nozzle_EN.PDF&download=0.

[36] DONATH S. Case Study: Additive Manufacturing, 3D Printing A Rocket Engine[EB/OL]. https://www.etmm-online.com/3d-printing-a-rocket-engine-a-886960/.

[37] MOLITCH-HOU M. GKN Launches into Aerospace 3D Printing[EB/OL]. https://www. engineering.com/story/gkn-launches-into-aerospace-3d-printing.

[38] EOS. All-in-one Design122 Injection Nozzles and Fur-ther Parts as One Integrated Component[EB/OL]. https://www.eos.info/en/all-3d-printing-applications/aerospace-additive-manufacturering-for-ariane-injection-nozzles.

[39] KUMAR S R, SRINIVAS V, REDDY G J, et al. 3DPrinting of Fuel Injector in IN718 Alloy for Missile Ap-plications[J]. Transactions of the Indian National Academy of Engineering, 2021, 6(4): 1099-1109.

[40] GRADL P R, BRANDSMEIER W, GREENE S E.Channel Wall Nozzle Manufacturing and Hot-Fire Test-ing Using A Laser Wire Direct Closeout Technique for Liquid Rocket Engines[C]// 54th AIAA/SAE/ASEEJoint Propulsion Conference, 2018.

[41] 3DScienceValley. Heat Exchanger With Additive Manu-facturing[EB/OL]. http://en.51shap e.com/?p=1751.

[42] CHRONIC AM. EOS and Hyperganic Team Up to Ele-vate The Design and Performance of Space Propulsion Components[EB/OL]. https://www.amchronicle.com/news/eos-and-hyperganic-team-up-to-elevate-the-design-and-performance-of-space-propulsion-components/.

[43] 閔捷, 溫東旭, 岳天宇, 等. 增材制造技術在高溫合金 零 部 件 成 形 中 的 應 用 [J]. 精 密 成 形 工 程 , 2021,13(1): 44-50.

MIN Jie, WEN Dong-xu, YUE Tian-yu, et al. Applica-tion of Additive Manufacturing Technology in Forming of Superalloy Component[J]. Journal of Netshape Forming Engineering, 2021, 13(1): 44-50.

[44] 吳楷, 張敬霖, 吳濱, 等. 激光增材制造鎳基高溫合金研究進展[J]. 鋼鐵研究學報, 2017, 29(12): 953-959.

WU Kai, ZHANG Jing-lin, WU Bin, et al. Research and Development of Ni-Based Superalloy Fabricated by Laser Additive Manufacturing Technology[J]. Journal of Iron and Steel Research, 2017, 29(12): 953-959.

[45] SANCHEZ S, SMITH P, XU Z K, et al. Powder Bed Fusion of Nickel-Based Superalloys: A Review[J]. In-ternational Journal of Machine Tools and Manufacture, 2021, 165: 103729.

[46] Special Metals Corporation: INCONEL@ Alloy 718,2007[EB/OL]. https://www. specialmetals.com/docu-ments/technical-bulletins/inconel/inconel-alloy-718.pdf.

[47] Special Metals Corporation: INCONEL@ Alloy 625,2013[EB/OL]. https://www. specialmetals.com/docu-ments/technical-bulletins/inconel/inconel-alloy-625.pdf.

[48] ZHONG Chong-liang. Study of Nickel-Based Super-Alloys Inconel 718 and Inconel 625 in High-Deposition-Rate Laser Metal Deposition[J]. Optics & Laser Tech- nology, 2019, 109: 352-360.

[49] WANG H. Selective Laser Melting of the Hard-to-Weld IN738LC Superalloy: Efforts to Mitigate Defects and the Resultant Microstructural and Mechanical Proper-ties[J]. Journal of Alloys and Compounds, 2019, 807:151662.

[50] LIU Zhi-yuan, ZHAO Dan-dan, WANG Pei. Additive Manufacturing of Metals: Microstructure Evolution and Multistage Control[J]. Journal of Materials Science & Technology, 2022, 100: 224-236.

[51] MORADI M. Direct Laser Metal Deposition Additive Manufacturing of Inconel 718 Superalloy: Statistical Modelling and Optimization by Design of Experiments[J].Optics & Laser Technology, 2021, 144: 107380.

[52] DINDA G P, DASGUPTA A K, MAZUMDER J. Laser Aided Direct Metal Deposition of Inconel 625 Superal-loy: Microstructural Evolution and Thermal Stability[J]. Materials Science and Engineering: A, 2009, 509(1/2):98-104.

[53] BENOIT M J, MAZUR M, EASTON M A, et al. Effectof Alloy Composition and Laser Powder Bed Fusion Parameters on the Defect Formation and Mechanical Properties of Inconel 625[J]. The International Journal of Advanced Manufacturing Technology, 2021, 114(3):915-927.

[54] 劉 化 強 , 劉 江 偉 , 國 凱 , 等 . 激 光 定 向 能 量 沉 積Inconel 718 特征與工藝參數優化[J]. 應用激光, 2021,41(1): 13-21.

LIU Hua-qiang, LIU Jiang-wei, GUO Kai, et al. Char-acteristics and Process Parameters Optimization of In-conel 718 Fabricated via Laser Directed Energy Deposi- tion[J]. Applied Laser, 2021, 41(1): 13-21.

[55] 楊浩, 李堯, 郝建民. 激光增材制造 Inconel 718 高溫合金的研究進展[J]. 材料導報, 2022, 36(6): 129-138.

YANG Hao, LI Yao, HAO Jian-min. Research Progress of Laser Additively Manufactured Inconel 718 Superal-loy[J]. Materials Reports, 2022, 36(6): 129-138.

[56] KURZ W, FISHER D J. Fundamentals of Solidifica-tion[M]. Switzerland: Trans Tech Publications, 1998.

[57] LI Shuai, WEI Qing-song, SHI Yu-sheng, et al. Micro-structure Characteristics of Inconel 625 Superalloy Manufactured by Selective Laser Melting[J]. Journal of Materials Science & Technology, 2015, 31(9): 946-952.

[58] RAMSPERGER M, MúJICA RONCERY L, LOPEZ-GALILEA I, et al. Solution Heat Treatment of the Single Crystal Nickel-Base Superalloy CMSX-4 Fabricated by Selective Electron Beam Melting[J]. Advanced Engi-neering Materials, 2015, 17(10): 1486-1493.

[59] ZHANG Fan, LEVINE L E, ALLEN A J, et al. Effect of Heat Treatment on the Microstructural Evolution of a Nickel-Based Superalloy Additive-Manufactured by Laser Powder Bed Fusion[J]. Acta Materialia, 2018, 152:200-214.

[60] XU J H, MA T R, PENG R L, et al. Effect of Post-Processes on the Microstructure and Mechanical Properties of Laser Powder Bed Fused IN718 Superal-loy[J]. Additive Manufacturing, 2021, 48: 102416.

[61] XIAO H, LI S M, XIAO W J, et al. Effects of LaserModes on Nb Segregation and Laves Phase Formation during Laser Additive Manufacturing of Nickel-Based Superalloy[J]. Materials Letters, 2017, 188: 260-262.

[62] XIAO Hui, LI Si-meng, HAN Xu, et al. Laves Phase Control of Inconel 718 Alloy Using Quasi-Continuous-Wave Laser Additive Manufacturing[J]. Materials & Design, 2017, 122: 330-339.

[63] YANG Hui-hui, MENG Liang, LUO Shun-cun, et al.Microstructural Evolution and Mechanical Perform-ances of Selective Laser Melting Inconel 718 from Low to High Laser Power[J]. Journal of Alloys and Com-pounds, 2020, 828: 154473.

[64] ZHANG Yao-cheng, YANG Li, LU Wang-zhang, et al.Microstructure and Elevated Temperature Mechanical Properties of IN718 Alloy Fabricated by Laser Metal Deposition[J]. Materials Science and Engineering: A,2020, 771: 138580.

[65] BROOKS J W, BRIDGES P J. Metallurgical Stability of Inconel Alloy 718[C]//Superalloys 1988 (Sixth Interna-tional Symposium). TMS, 1988: 33-42.

[66] QI H, AZER M, RITTER A. Studies of Standard Heat Treatment Effects on Microstructure and Mechanical Properties of Laser Net Shape Manufactured INCONEL 718[J]. Metallurgical and Materials Transactions A,2009, 40(10): 2410-2422.

[67] HUANG Liang, CAO Yan, ZHANG Jia-hao, et al. Effect of Heat Treatment on the Microstructure Evolution and Mechanical Behaviour of a Selective Laser Melted In-conel 718 Alloy[J]. Journal of Alloys and Compounds,2021, 865: 158613.

[68] ZHANG Yao-cheng, LI Zhu-guo, NIE Pu-lin, et al. Ef-fect of Heat Treatment on Niobium Segregation of La-ser-Cladded IN718 Alloy Coating[J]. Metallurgical andMaterials Transactions A, 2013, 44(2): 708-716.

[69] TUCHO W M, HANSEN V. Characterization of SLM-Fabricated Inconel 718 after Solid Solution and Precipitation Hardening Heat Treatments[J]. Journal of Materials Science, 2019, 54(1): 823-839.

[70] 張杰, 張群莉, 陳智君, 等. 固溶溫度對激光增材制造 Inconel 718 合金組織和性能的影響[J]. 表面技術,2019, 48(2): 47-53.

ZHANG Jie, ZHANG Qun-li, CHEN Zhi-jun, et al. Ef-fects of Solution Temperature on Microstructure and Properties of Inconel 718 Alloy Fabricatedvia Laser Additive Manufacturing[J]. Surface Technology, 2019,48(2): 47-53.

[71] LI X, SHI J J, CAO G H,et al. Improved Plasticity of Inconel 718 Superalloy Fabricated by Selective Laser Melting through a Novel Heat Treatment Process[J]. Materials & Design, 2019, 180: 107915.

[72] STEPHEN F, FUCHS G E, YANG W J. The Metallurgy of Alloy 625[J]. 1994.

[73] FLOREEN S, FUCHS G E, YANG W J. The Metallurgy of Alloy 625[J]. Superalloys, 1994, 718(625): 13-37.

[74] LINDWALL G, CAMPBELL C E, LASS E A, et al. Simulation of TTT Curves for Additively Manufactured Inconel 625[J]. Metallurgical and Materials Transac- tions A, 2019, 50(1): 457-467.

[75] KREITCBERG A, BRAILOVSKI V, TURENNE S.Elevated Temperature Mechanical Behavior of IN625 Alloy Processed by Laser Powder-Bed Fusion[J]. Mate- rials Science and Engineering: A, 2017, 700: 540-553.

[76] INAEKYAN K, KREITCBERG A, TURENNE S, et al.Microstructure and Mechanical Properties of Laser Powder Bed-Fused IN625 Alloy[J]. Materials Science and Engineering: A, 2019, 768: 138481.

[77] 劉文彬, 莫仕棟, 謝月光, 等. 熱等靜壓消除金屬增材制造構件孔隙的研究進展[J]. 材料研究與應用,2021, 15(3): 287-296.

LIU Wen-bin, MO Shi-dong, XIE Yue-guang, et al. Re-search Progress of Hot Isostatic Pressing to Eliminate the Pores in Metal Parts Prepared by Additive Manu- facturing[J]. Materials Research and Application, 2021,15(3): 287-296.

[78] TILLMANN W, SCHAAK C, NELLESEN J, et al. Hot Isostatic Pressing of IN718 Components Manufactured by Selective Laser Melting[J]. Additive Manufacturing, 2017, 13: 93-102.

[79] REZAEI A, KERMANPUR A, REZAEIAN A, et al.Contribution of Hot Isostatic Pressing on Densification,Microstructure Evolution, and Mechanical Anisotropy of Additively Manufactured IN718 Ni-Based Superal-loy[J]. Materials Science and Engineering: A, 2021, 823:141721.

[80] 羅浩, 李小強, 潘存良, 等. 熱等靜壓處理對選區激光熔化成形 Inconel 718 合金各向組織及力學性能的影響[J]. 表面技術, 2022, 51(3): 333-341.

LUO Hao, LI Xiao-qiang, PAN Cun-liang, et al. Effects of Hot Isostatic Pressing on Microstructure and Me-chanical Properties of Selective Laser Melted Inconel 718 Alloy in Different Directions[J]. Surface Technol-ogy, 2022, 51(3): 333-341.

[81] GOEL S, SITTIHO A, CHARIT I, et al. Effect of Post-Treatments under Hot Isostatic Pressure on Micro-structural Characteristics of EBM-Built Alloy 718[J]. Additive Manufacturing, 2019, 28: 727-737.

[82] BASSINI E, SIVO A, MARTELLI P A, et al. Effects ofthe Solution and First Aging Treatment Applied to As-Built and Post-HIP CM247 Produced via Laser Powder Bed Fusion (LPBF)[J]. Journal of Alloys andCompounds, 2022, 905: 164213.

[83] POULIN J R, KREITCBERG A, BRAILOVSKI V. Ef-fect of Hot Isostatic Pressing of Laser Powder Bed Fused Inconel 625 with Purposely Induced Defects on the Residual Porosity and Fatigue Crack PropagationBehavior[J]. Additive Manufacturing, 2021, 47: 102324.

[84] KALETSCH A, QIN S, HERZOG S, et al. Influence of High Initial Porosity Introduced by Laser Powder Bed Fusion on the Fatigue Strength of Inconel 718 after Post-Processing with Hot Isostatic Pressing[J]. Additive Manufacturing, 2021, 47: 102331.

[85] BABAMIRI B B, INDECK J, GEMENEGHI G, et al.Quantification of Porosity and Microstructure and Their Effect on Quasi-Static and Dynamic Behavior of Addi- tively Manufactured Inconel 718[J]. Additive Manufac-turing, 2020, 34: 101380.

[86] SHAJI KARAPUZHA A, FRASET D, ZHU Y M, et al.Effect of Solution Heat Treatment and Hot Isostatic Pressing on the Microstructure and Mechanical Proper- ties of Hastelloy X Manufactured by Electron Beam Powder Bed Fusion[J]. Journal of Materials Science &Technology, 2022, 98: 99-117.

[87] SHAO Shuai, MAHTABI M J, SHAMSAEI N, et al.Solubility of Argon in Laser Additive Manufactured Α-Titanium under Hot Isostatic Pressing Condition[J]. Computational Materials Science, 2017, 131: 209-219.

[88] DU PLESSIS A, MACDONALD E. Hot Isostatic Pressing in Metal Additive Manufacturing: X-Ray Tomography Reveals Details of Pore Closure[J].Additive Manufacturing, 2020, 34: 101191.

相關鏈接

- 2023-04-12 鎳棒鎳管等鎳基高溫合金難加工的相關因素

- 2023-01-05 激光增材制造TC11鈦合金鍛件的耐蝕性研究