鈦合金具有密度低、比強度高、抗腐蝕性能好等優(yōu)點,廣泛應(yīng)用于航空、航天、船舶、電子等各個領(lǐng)域。隨著航空、航天工業(yè)的發(fā)展,對裝備的載荷、強度、 剛性等要求越來越高,大型復(fù)雜鈦合金整體鑄件逐步取代傳統(tǒng)的“多件組合”結(jié)構(gòu) (圖1)。特別是在航空制造領(lǐng)域,發(fā)動機在需要高推重比的同時,還要具備更長壽命、更高可靠性與經(jīng)濟性及滿足適航認證要求,加快了鈦合金鑄件向功能化、整體化、輕量化、大型化發(fā)展,鑄件已從傳統(tǒng)意義上的毛坯升級為近凈形整體功能部件。鑄件結(jié)構(gòu)越來越復(fù)雜、外廓尺寸越來越大、最小壁厚越來越薄;尺寸精度越來越高、冶金質(zhì)量要求近乎嚴苛;對鑄件的可靠性、安全性、長時穩(wěn)定性等要求越來越明確。這些都對大型鈦合金異形件提出了越來越高的要求。

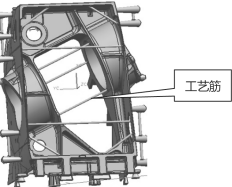

圖1 大型復(fù)雜鑄件示意圖

1、國內(nèi)大型鈦合金鑄件發(fā)展現(xiàn)狀

20世紀90年代初,我國航空發(fā)動機的鈦合金機匣采用分體鑄造再焊接成整體部件方式生產(chǎn),在使用過程中由于機匣焊接量大,部件剛性差,易產(chǎn)生疲勞裂紋,部件可靠性和壽命下降,難以實現(xiàn)全壽命使用。隨著航空發(fā)動機性能要求不斷提升, 分體鑄造再焊接成整體部件的機匣類構(gòu)件已滿足不了航空發(fā)動機的使用要求,需采 用結(jié)構(gòu)剛性更好、更為可靠的整體鑄件。

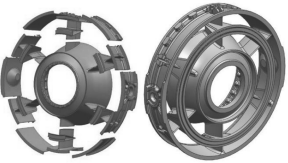

國內(nèi)從20世紀90年代起開展大型鈦合金鑄件的研制工作,整體鑄造的中介機匣率先在XX10發(fā)動機上使用。開展鈦合金鑄造技術(shù)研究和鈦合金鑄件研制生產(chǎn)的單位有航空工業(yè)貴州安吉航空精密鑄造有限責任公司、中國航發(fā)北京航空材料研究院、 中科院金屬所、沈陽鑄造研究所、洛陽船舶材料研究所等。其中,航空工業(yè)貴州安 吉航空精密鑄造有限責任公司、中國航發(fā)北京航空材料研究院是航空用鈦合金鑄件研制和生產(chǎn)主要單位。近年來,我國研制的鈦合金鑄件尺寸不斷增大,從輪廓尺寸 為Φ890 mm航空發(fā)動機中介機匣,發(fā)展到輪廓尺寸為1 372 mm×782 mm×621 mm 的某鈦合金異形結(jié)構(gòu)件(圖2)。

圖2 某型飛機鈦合金異形結(jié)構(gòu)件

長期以來,大型復(fù)雜鈦合金鑄造主要以型號任務(wù)為技術(shù)發(fā)展導(dǎo)向,通用技術(shù)的發(fā)展相對滯緩,造成了鈦合金鑄造技術(shù)的進步趕不上當前鑄件質(zhì)量及尺寸的發(fā)展需求,使得當前研制及生產(chǎn)中的大型復(fù)雜鈦合金鑄件的制備一直存在型面尺寸精度低、冶金缺陷較多、批次穩(wěn)定性不夠等方面的技術(shù)瓶頸。

2、大型復(fù)雜鈦合金鑄件制造技術(shù)

20世紀80年代至90年代初,我國基本形成了鈦合金精密鑄造技術(shù)體系,近年來開始注重近凈形熔模精密鑄造技術(shù)的工程化應(yīng)用技術(shù)研究。鑄造技術(shù)是實現(xiàn)鑄造產(chǎn)品質(zhì)量符合性的基礎(chǔ),質(zhì)量符合性是產(chǎn)品能否實現(xiàn)裝備所需功能的必要保障。從鑄造技術(shù)到產(chǎn)品功能實現(xiàn)是一個復(fù)雜的過程,各項鑄造技術(shù)通過質(zhì)量一致性來實現(xiàn)產(chǎn)品功能。因此,鑄造技術(shù)基礎(chǔ)是否扎實,尤其是能否突破瓶頸技術(shù)、關(guān)鍵技術(shù),是大型復(fù)雜鈦合金鑄件能否安全、可靠地實現(xiàn)其應(yīng)有功能的重中之重。下面就鈦合金鑄造過程中的尺寸精度控制技術(shù)及冶金質(zhì)量控制技術(shù)進行分析。

2.1 大型復(fù)雜鈦合金鑄件尺寸精度控制技術(shù)

精密鑄造的工藝流程復(fù)雜,從蠟?zāi)5叫蜌ぁ⒃俚借T件,進行遞次的形狀復(fù)制。蠟?zāi)!⑿蜌さ男螤詈统叽绶€(wěn)定性及精度傳遞過程對最終獲得高精度鑄件具有重大影響。鑄件后續(xù)的焊接、熱處理、加工均會帶來 鑄件的變形。

2.1.1 關(guān)鍵技術(shù)難點

大型復(fù)雜鈦合金鑄件受結(jié)構(gòu)限制以及制造過程多因素影響,造成鑄件變形和尺寸收縮影響因素的多樣性,要實現(xiàn)變形與尺寸控制就必須分別弄清各因素產(chǎn)生變形的機理,才能制定有效的控制方法。造成鑄件變形的主要因素如下。

(1)蠟?zāi)W冃巍S捎诮Y(jié)構(gòu)復(fù)雜,蠟?zāi)D>叽蜷_后,模具活塊只能逐個取出。此時蠟?zāi)R徊糠峙c模具活塊接觸,另一部分被裸露出來,這造成蠟?zāi)8鞑课凰艿降氖`不能被同時解除且接觸的外界溫度也不同,形成的收縮不同;而由于大面積薄壁和不等的壁厚差,蠟?zāi)W陨硎湛s也不一致。在蠟?zāi)4娣胚^程中, 存放方式、環(huán)境溫度變化、自重等也會帶來蠟?zāi)5淖冃巍?nbsp;

(2)型殼變形。大型復(fù)雜模組在制殼過程中受自重影響在模組干燥存放過程中會發(fā)生變形;型殼是在室溫環(huán)境下復(fù)制蠟?zāi)3叽纾鴿沧⒑笮蜌囟葧叩借T件澆注溫度附近,型殼溫度變化會引起其尺寸發(fā)生變化;澆注過程中受金屬液和離心力的作用,型殼也會產(chǎn)生變形。

(3)鑄件凝固變形。在蠟?zāi)=M安裝冒口和澆道以及鑄件澆注過程中,鑄件的冷卻環(huán)境和凝固收縮都受到澆冒口的影響,由于鑄件本身結(jié)構(gòu)的不均勻、大面積薄壁易變形、尺寸大收縮差大等特點,受到澆冒系統(tǒng)對其溫度場和收縮應(yīng)力的影響就更大。

(4)焊接變形。在技術(shù)標準范圍內(nèi),鑄件的某些缺陷可以通過補焊修復(fù),但補焊過程中因局部溫度與組織變化產(chǎn)生的應(yīng)力會導(dǎo)致鑄件變形。

(5)結(jié)構(gòu)變形。與一般鑄件相比,大型鈦合金鑄件的尺寸和壁厚差異較大,尺寸波動受制模、制殼、澆注、熱等靜壓、熱處理等過程中的工藝環(huán)境影響更顯著。

2.1.2 解決的技術(shù)途徑

通過系統(tǒng)研究鑄件變形及尺寸精度演變規(guī)律,確定全流程尺寸誤差鏈的關(guān)鍵環(huán)節(jié),并采取相應(yīng)的工藝技術(shù)措施,突破以下尺寸精度控制關(guān)鍵技術(shù)。

(1)蠟?zāi)3叽缇瓤刂萍夹g(shù)。通過冷卻收縮、重力(蠕變)對蠟?zāi)W冃我?guī)律影響的測試與分析,在環(huán)境溫度受控的前提下,優(yōu)化蠟?zāi)4娣艞l件;通過蠟?zāi)Lツ?矯形模,控制蠟?zāi)5男挝蛔冃瘟浚WC蠟?zāi)5膱A度、平面度符合工藝要求;采用三坐標或藍光檢測方 法評價蠟?zāi)3叽缇鹊姆闲浴?nbsp;

(2)型殼尺寸精度控制技術(shù)。通過制殼過程中載荷分析與校驗、脫蠟/焙燒/預(yù)熱條件下高溫-重力對型殼變形影響\熔體熱作用和充型載荷對型殼變形影響、 離心力對型殼變形的影響研究,系統(tǒng)制定型殼防變形措施,如:設(shè)計制造模組防變形工裝;調(diào)控制殼工藝 (濕強度、高溫強度);調(diào)整優(yōu)化脫蠟、焙燒、預(yù)熱 工藝參數(shù),將型殼變形率控制在最小范圍。

(3)鑄件尺寸精度控制技術(shù)。研究凝固冷卻收縮對鑄件形狀和尺寸影響,結(jié)合凝固過程應(yīng)力-應(yīng)變模擬分析結(jié)果,通過控制熔鑄過程工藝參數(shù)(如:鑄型溫 度、澆注溫度等)、調(diào)整澆注系統(tǒng)、局部增厚或減薄型殼強度、控制因凝固和冷卻收縮受阻造成的應(yīng)力不 均和應(yīng)力集中等方法,使鑄件收縮更均勻。

(4)后處理熱過程尺寸精度控制技術(shù)。在分析大型鑄件在熱處理(含熱等靜壓、時效等)、焊接等熱過程中變形規(guī)律的基礎(chǔ)上,運用金屬材料的蠕變特性,設(shè)計和制造必要的熱定型工裝和防變形工裝以減小后處理熱過程中鑄件變形。

2.2 大型復(fù)雜鈦合金鑄件質(zhì)量控制技術(shù)

2.2.1 關(guān)鍵技術(shù)難點

由于過程控制難度更大,大型復(fù)雜鈦合金鑄件缺陷產(chǎn)生的可能性較中小尺寸鑄件增加。從現(xiàn)有大型鈦合金鑄件的生產(chǎn)與加工情況來看,鑄件澆注后幾乎都存在一定數(shù)量的冶金缺陷,靠補焊挽救,毛坯合格后,在加工過程的熒光檢查中,還會有部分鑄件存在熒光顯示。對鑄件質(zhì)量影響的主要因素有以下幾方面。

(1)外廓尺寸不斷增加,加大了熔體的流動距離,延長了熔體與鑄型接觸的時間,增加了熔體與鑄型相互作用的機會。

(2)壁厚差不斷增大,增加了縮孔、疏松和應(yīng)力集中的機會。

(3)最小壁厚越來越小,增大了欠鑄、澆不足的可能性。

(4)鑄件結(jié)構(gòu)越來越復(fù)雜,使金屬液填充過程處于多管流動過程,極易將外來物卷入鑄件成為夾雜、 夾渣等缺陷。

2.2.2 解決的技術(shù)途徑

(1)采用數(shù)值模擬分析型殼受熱條件下的溫度場和澆注時的金屬液流場、溫度場及應(yīng)力場變化規(guī)律。構(gòu)建實際工況下的溫度測量系統(tǒng),對實際生產(chǎn)過程的溫度狀態(tài)和金屬液流動進行測量,從而檢驗和修正數(shù)值模擬結(jié)果。

(2)改進型殼溫度控制方法。通過型殼局部保溫或激冷等手段實現(xiàn)型殼散熱條件的差異化精確控制, 配合澆注工藝設(shè)計,優(yōu)化金屬液凝固順序,減少充型不完整、補縮不足導(dǎo)致的鑄件缺陷。

(3)針對構(gòu)件結(jié)構(gòu)特點,結(jié)合計算機模擬優(yōu)化的澆注方案,研究鑄型預(yù)熱溫度對金屬液充型補縮性能的影響,獲得優(yōu)化的鑄型預(yù)熱溫度,減少流痕、澆不足、縮松縮孔等缺陷,實現(xiàn)鑄件完整成形。

(4)采用計算機有限元模擬技術(shù)分析溫度場對凝固中縮孔等缺陷形成的影響,預(yù)測缺陷位置。基于此結(jié)果,優(yōu)化三維鑄件結(jié)構(gòu)、澆冒口等澆注系統(tǒng)設(shè)計。采用X射線探傷、滲透檢驗等無損檢驗手段,結(jié)合鑄件解剖,分析檢測成形的鑄件冶金缺陷及其分布規(guī)律, 并與有限元模擬結(jié)果對比驗證,迭代工藝參數(shù)設(shè)置, 優(yōu)化澆注工藝。

(5)采用熱等靜壓技術(shù)消除鑄件內(nèi)部縮松縮孔缺陷。

3、大型復(fù)雜鈦合金熔模鑄造工藝案例

如圖2的某鈦合金異形結(jié)構(gòu)鑄件是典型的大型復(fù)雜鈦合金鑄件。鈦合金鑄件制造工序流程長(從投料到鑄件入庫需要經(jīng)過70余道主要工序),任一工藝過程操作質(zhì)量對鑄件最終質(zhì)量都將造成影響。主要的工藝過程有:蠟?zāi)褐啤⑾災(zāi)=M合、涂料制殼、熔煉澆 注、吹砂打磨、排故補焊、酸洗熒光、熱等靜壓、多 次X光探傷、矯形、機加終檢等。由于鈦合金熔體非常活潑,澆注熔體多采用真空自耗電極凝殼爐獲得, 因該種熔煉方式金屬液過熱度不高,造成熔體本身粘度大、流動性差,通常采用離心澆注的方式進行鑄造 生產(chǎn)。

3.1 制模過程

3.1.1 制模工藝

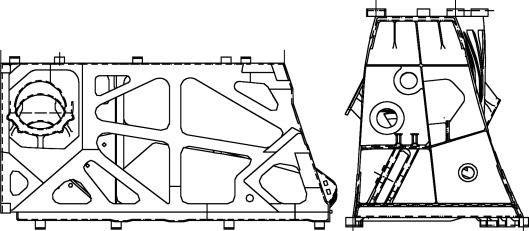

蠟?zāi)3叽缈刂剖氰T件尺寸控制的首要環(huán)節(jié),為保 證蠟?zāi)3叽绲臏蚀_性,同時驗證工藝參數(shù)的可行性, 壓制了不同壓型預(yù)熱溫度、射蠟壓力和保壓時間的蠟?zāi)#瑢ο災(zāi)3叽鐒澗€檢查、三維掃描(圖3)和破壞性全面尺寸測量,確定適合的制模工藝參數(shù)。

圖3 三維掃描結(jié)果

3.1.2 蠟?zāi)3叽缈刂萍夹g(shù)

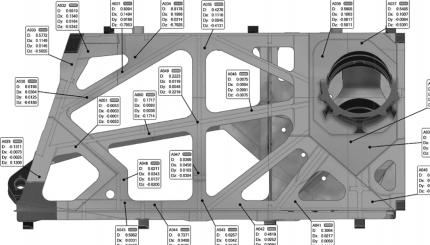

設(shè)計了蠟?zāi)Lツ:蜏y具,對蠟?zāi)_M行符合性矯正。鑄件曲面所對應(yīng)的蠟?zāi)G孀冃瘟繙y量結(jié)果表明,設(shè)計的蠟?zāi)Lツ:蜏y具能有效控制蠟?zāi)W冃危?jīng)胎模固化、測具檢查控制和胎模局部矯正后的蠟?zāi)3叽缒芸刂圃?.5 mm左右(圖4)。

圖4 蠟?zāi)Lツ:蜏y具

3.2 澆注系統(tǒng)設(shè)計

3.2.1 計算機工藝方案模擬

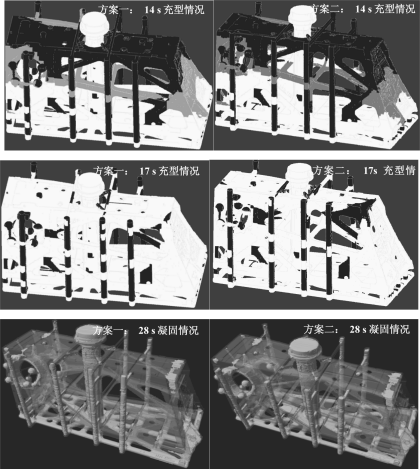

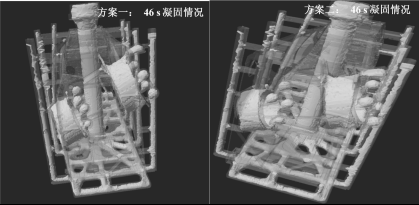

利用鑄造工藝模擬仿真軟件對表1所示不同工藝參數(shù)下的工藝方案進行了澆注和凝固模擬分析,為澆注工藝參數(shù)優(yōu)化提供了依據(jù)。模擬過程見圖5。

圖5 工藝模擬充型和凝固過程

表1 工藝模擬方案

3.2.2 模擬結(jié)果分析

由圖5分析結(jié)果可知,方案一充型、補縮效果更好,其主要原因為離心轉(zhuǎn)速高,有利于合金的充型和補縮。若降低離心轉(zhuǎn)速,則必須大幅度提高型殼預(yù)熱溫度和加大補縮通道。但是兩種方案的軸承孔處冒口容量都不夠,補縮效果都不好,需加大厚大部位的補縮。

3.2.3 澆注系統(tǒng)確定

由于鑄件具有外廓尺寸大、薄壁的特點,蠟?zāi)=M合工藝方案主要考慮了以下兩個問題:

(1)設(shè)計合適的內(nèi)澆道與橫澆道以及中心澆道的比例關(guān)系,以保證型腔內(nèi)獲得足夠的壓強;

(2)由于蠟?zāi)榉菍ΨQ薄壁異型面,組合方案 (圖6)需要考慮模組在制殼旋轉(zhuǎn)過程中容易因重量不平衡而產(chǎn)生扭矩,導(dǎo)致模組斷裂。特制做涂料用工裝。

圖6 蠟?zāi)=M合工藝示意圖

3.2.4 防變形設(shè)計

考慮鑄件筋板跨度大易變形,為保證蠟?zāi)姸龋?避免蠟?zāi):丸T件后工序變形,在蠟?zāi)O鄳?yīng)位置組合設(shè)計制造、安裝了工藝筋,用以連接跨度較大的鑄件筋板,形成了防變形框架,如圖7所示。

圖7 蠟?zāi)7雷冃喂に嚱顖D片

3.2.5 專用涂料工裝設(shè)計

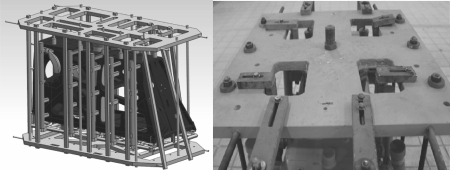

鑄件蠟?zāi)=Y(jié)構(gòu)為非對稱薄壁異型結(jié)構(gòu),在組合和涂料過程中常在澆冒口等連接部位出現(xiàn)裂紋或斷裂,增加了鑄件變形、跑火、氣孔和高密度夾渣缺陷的風險。為 改善模組的受力情況,發(fā)揮工裝的防變形和對模組的保護作用,最大限度減少模組出現(xiàn)裂紋或斷裂的風險,提高鑄件的實物質(zhì)量,設(shè)計制造了專用組合工裝,防止蠟?zāi)T诮M合及涂料過程中的變形,如圖8所示。

圖8 專用組合工裝

3.3 制殼技術(shù)

鑄件蠟?zāi)3叽绱蟆⒈诒 ⒄w強度差,在涂料過程中易發(fā)生垮塌或產(chǎn)生微裂紋。脫蠟后在型腔內(nèi)表面形成飛翅,澆注時卷入金屬液中形成夾渣。因此,必須用加固框架增強蠟?zāi)=M的強度,并且在操作過程中要認真,防止模組發(fā)生垮塌或蠟?zāi).a(chǎn)生裂紋。

3.3.1 制殼操作

由于模組輪廓尺寸超出現(xiàn)有涂料生產(chǎn)機械手的規(guī)格限制,只能手工涂料,增加了模組沾漿和撒砂均勻性的難度,涂料工藝穩(wěn)定性差。為此設(shè)計制造了專用涂料吊軸,采用吊車和人工旋轉(zhuǎn)涂料。

3.3.2 制殼工藝材料研究

高密度夾雜和熒光線性顯示一直是鈦合金鑄件的主要缺陷,型殼質(zhì)量穩(wěn)定性不高是主要原因之一。為進一步提高鈦合金鑄件質(zhì)量,縮短生產(chǎn)周期,采用堿性制殼材料(硅溶膠為主)替代酸性制殼材料(以二 醋酸鋯為主),型殼經(jīng)涂料焙燒后,表面質(zhì)量良好, 無表面裂紋和面層脫落現(xiàn)象。經(jīng)X光透視表明,鑄件高密度夾渣缺陷大幅度減少。

3.4 熔化澆注工藝技術(shù)研究

正確選擇與控制熔煉工藝參數(shù),是保證獲得優(yōu)質(zhì)鑄件的關(guān)鍵環(huán)節(jié)。由于鈦合金是活潑性金屬,熔融狀態(tài)容易與N2、O2、H2等氣體發(fā)生反應(yīng),因此鈦合金熔煉和澆注過程要在真空狀態(tài)下進行,既防止鈦液氧化,又防止合金內(nèi)的N2、O2、H2含量超出標準要求。工藝參數(shù)確定。

(1)真空度。防止熔融鈦液氧化,選擇較高的真 空度,真空壓力需小于4 Pa。

(2)電參數(shù)。由于鑄件輪廓尺寸大、壁厚薄,要得到完整的鑄件,需要較高的熔煉溫度,對于真空電弧熔煉,在保證電壓不能過高的情況下,提高溫度的關(guān)鍵是要盡量提高熔煉電流。同時,為使設(shè)備熔煉過程處于安全狀態(tài),在提高熔煉電流的同時要防止斷弧 和偏弧。綜合上述分析,采用的熔煉電參數(shù)為:熔化電壓為34~50 V;熔化電流為28 000~32 000 A;熔化量按照模組重量計算。

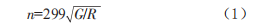

(3)離心轉(zhuǎn)速。提高離心轉(zhuǎn)速是大型、薄壁鑄件充型的關(guān)鍵,根據(jù)理論計算公式為:

式中:n為離心盤轉(zhuǎn)速(r/min);G為重力系數(shù);R為離心盤旋轉(zhuǎn)中心到鑄件的最短距離(cm)。考慮鑄件結(jié)構(gòu)的特點,計算選用的離心轉(zhuǎn)速為200 r/min。

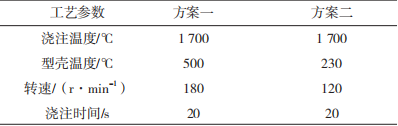

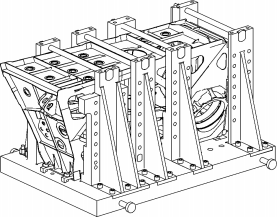

此外,因鑄件外輪廓尺寸較大,制作了專用的裝爐箱以保證型殼有足夠的強度承受設(shè)計轉(zhuǎn)速下的離心力,如圖9所示。

圖9 裝箱、裝爐示意圖

3.5 鑄件后處理尺寸控制

3.5.1 鑄件熱處理防變形工裝設(shè)計

通過對比熱等靜壓前后鑄件尺寸發(fā)現(xiàn),鑄件經(jīng)熱等靜壓處理后存在一定的變形量。為此依據(jù)鑄件在熱等靜壓過程中的裝爐方式,從避免鑄件變形考慮,設(shè)計了圖10所示的熱等靜壓防變形工裝。同時為滿足現(xiàn)場研制要求,焊接制造了簡易熱等靜壓卡板,應(yīng)用后對鑄件防變形起到了一定效果,熱等靜壓后鑄件經(jīng)劃線檢查曲面偏差能控制在1.5 mm左右。

圖10 熱處理防變形工裝

3.5.2 鑄件真空蠕變熱矯形工藝優(yōu)化研究

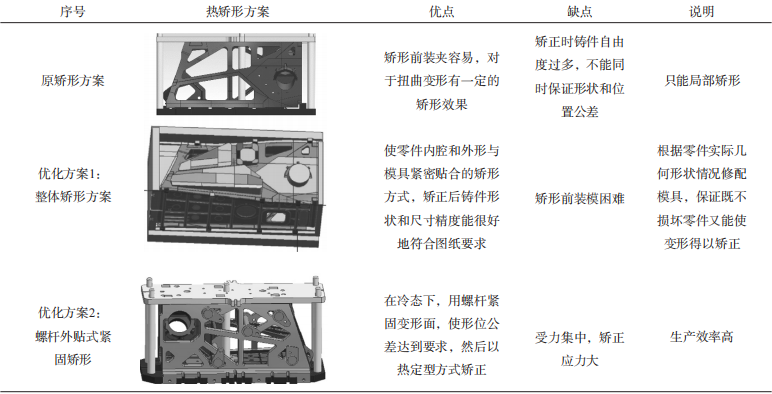

為了保證鑄件變形后的尺寸形狀和位置精度,設(shè)計制造了熱矯形模具,并進行了熱矯形工藝實驗。在鑄件研制中優(yōu)化了兩種整體熱矯形工裝設(shè)計思路,具體見表2中優(yōu)化方案1和2。利用優(yōu)化方案2的矯形模對鑄件進行矯形后,鑄件經(jīng)劃線檢查和三坐標擬合檢查后,曲面的尺寸偏差能控制在1.5 mm左右。

表2 熱矯形工藝方案對比

3.6 某鈦合金異形結(jié)構(gòu)件研制結(jié)果

(1)對制模、組合、涂料、熔煉澆注、熱矯形等鑄造過程采取的技術(shù)措施有效、可控。

(2)鑄件質(zhì)量符合GJB2896A之I類B級驗收要求、尺寸狀態(tài)符合HB6103—2004/CT7。經(jīng)裝機試驗,滿足使用要求。

4、結(jié)束語

大型復(fù)雜鈦合金整體鑄件已經(jīng)成為鈦合金熔模鑄造的發(fā)展趨勢,我國相關(guān)技術(shù)與國外相比仍存在較大差距。為減少質(zhì)量波動、提高鑄件質(zhì)量,以下鑄造關(guān)鍵過程的控制尤為重要:

(1)確定合理制模參數(shù)及蠟?zāi)7雷冃未胧┦谴笮蛷?fù)雜鈦合金鑄件精密鑄造尺寸精度控制的關(guān)鍵;采用熱矯形對鑄件尺寸進行控制是應(yīng)對大型復(fù)雜鈦合金鑄件精密鑄造尺寸變形的重要方法;

(2)針對大型復(fù)雜鈦合金鑄件,應(yīng)適當增加離心轉(zhuǎn)速、提高預(yù)熱溫度,在離心半徑較小部位及厚大部位加大冒口補縮,能有效提高質(zhì)量;

(3)采用計算機模擬優(yōu)化澆注系統(tǒng)設(shè)計,可縮短大型復(fù)雜鈦合金鑄件研制周期,快速提升產(chǎn)品質(zhì)量。

相關(guān)鏈接

- 2022-12-01 3D打印鈦合金加工材的精密鑄造工藝技術(shù)

- 2022-04-06 鈦合金材料在艦船鑄件上的應(yīng)用研究

- 2021-07-25 利泰金屬TB8鈦合金鍛件 TB9鈦圓餅 TB10鈦異形件 TB11鈦鍛環(huán)

- 2021-06-02 鈦棒鈦鍛件等鈦深加工件產(chǎn)品的生產(chǎn)現(xiàn)狀與發(fā)展趨勢

- 2021-02-24 航空發(fā)動機用鈦合金葉輪的供貨規(guī)格與標準

- 2019-12-29 熱銷鈦合金加工件 鈦加工件 鈦異形件 鈦鍛件 表面光潔尺寸精準

- 2018-12-29 鈦合金鍛造的切邊工藝要求及方法

- 2018-12-20 鈦合金鈑金零件工藝性分析、模具結(jié)構(gòu)、模具零件設(shè)計

- 2018-12-08 鈦合金鍛件、鈦鍛件的主要應(yīng)用領(lǐng)域

- 2018-11-17 鈦帶箔材退火工藝