天津化工廠離子膜工程根據工藝要求采用了大量的TA2工業純鈦管,直徑范圍φ18mm~φ500mm,壁厚1.5mm~6mm。TA2材料屬首次焊接鋼種。TA2工業純鈦比重小、比強度高、塑性及韌性良好、耐腐蝕性能好、高溫強度較高,但由于其導熱系數低、熱容量小、線膨脹系數大,在高溫下具有很高的活潑性,極易被氮、氫、氧等污染,引起金屬脆化,造成氣孔、裂紋等缺陷,可焊接性較差。在施工工期緊、焊接工作量大的條件下,為攻克鈦管焊接難題,做了如下試驗,并取得成功。

1、TA2鈦管焊接工藝性試驗

1.1 鈦管工藝方案的制訂

TA2 鈦管焊接中易形成冷裂紋、焊接接頭區易脆化、對氣孔較敏感,在制訂焊接試驗方案中,針對其焊接特性進行了認真分析并做了必要的前期準備。

1.1.1 由于鈦材在焊接時熔池溫度較高,且熔池在高溫停留時間較長,晶粒長大粗化嚴重,同時在焊縫中氧、氫、氮含量較多時,焊縫和熱影響區的性能變脆,焊后易出現冷裂紋和延遲裂紋。為減少焊縫及熱影響區產生冷裂紋的傾向,選用對焊件熱輸入量相對較小的鎢極氬弧焊。

1.1.2 為增強焊縫和熱影響區的抗脆化傾向,避免因填充焊絲帶入過量碳、氫、氧等元素,降低鈦材塑性和韌性指標,在焊接過程中除加強保護措施外,應采用與母材等成分的焊絲。

1.1.3 為減少焊縫在焊接中產生氣孔,應當在焊前對焊絲、焊件表面的氧化膜和其它雜質進行認真清理、清洗,采用合理的焊接工藝參數。

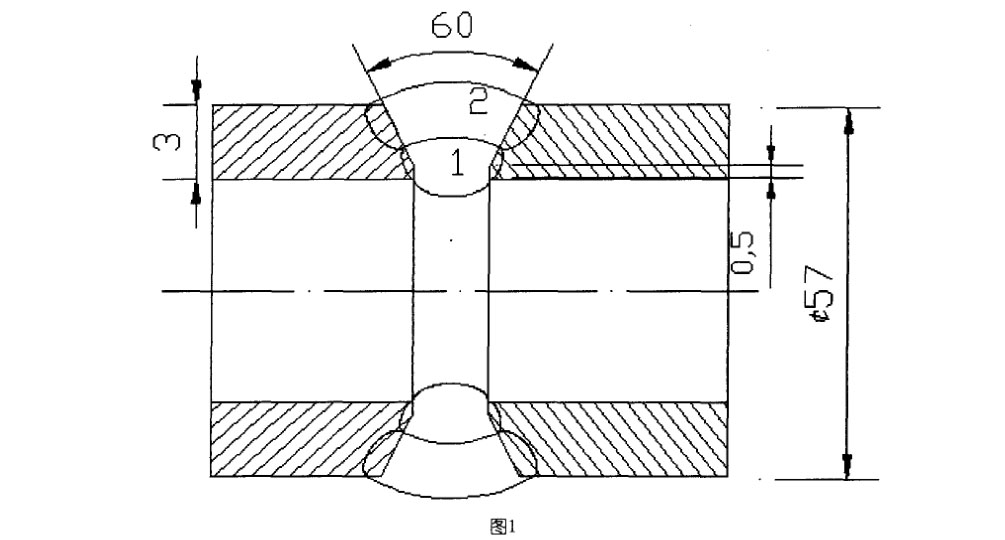

1.1.4 根據離子膜工程鈦管的規格尺寸及有關資料介紹的參考工藝值,選擇了適當的管徑及壁厚(φ89×3)制訂出供鈦管焊接工藝規范參數,詳見表1。

1.2 焊接工藝方案的實施

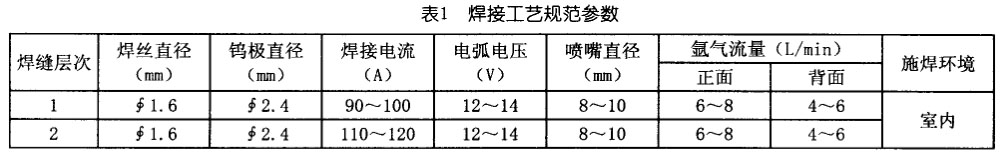

根據制訂的焊接工藝方案,進行了兩次焊接工藝試驗,第一次焊接試驗焊了2對鈦管(試件編號TA2一1、TA2一2),第二次焊接試驗焊了3對鈦管(試件編號TA2—3、TA2—4、TA2—5),試件形式及尺寸見圖1。

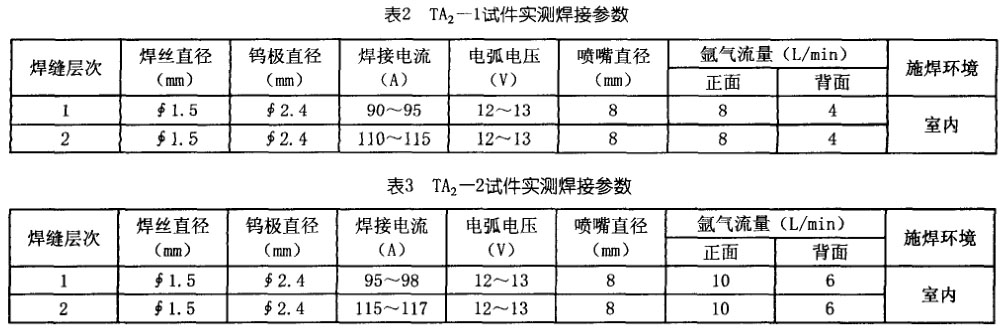

1.2.1 第一次焊接試驗因經驗不足焊后的焊縫質量較差,試件填充焊絲材質均為與試管同質的TA2焊絲。焊接試驗時采取的主要措施是施焊前對焊絲表面及管件坡口內外和鄰近區域分別用不銹鋼絲刷、酸洗+丙酮的方式進行清洗,酸洗配方為3%HF+3%HNo3+余量H2O,在酸洗液中浸泡15min,然后實施試件的組對及焊接。其中TA2一1、TA2一2試件實測的焊接參數見表2、表3。在焊接過程中每對試管均焊兩層,每層焊縫都采用填充焊絲法并在試件背面通氬氣保護,采用單面焊雙面成型工藝。

焊后對2對鈦管試件分別進行了外觀檢驗、x射線探傷檢驗、力學性能檢驗,其檢驗結果如下。

1.2.2外觀檢驗

焊接TA2一1鈦管試件后發現焊縫氧化較嚴重,隨后在焊接TA2一2試件時加強了正面和背面的氬氣流量保護,但2對試件焊后焊縫表面顏色仍呈灰白色,氧化色彩較強,說明焊接過程中保護氣流挺度偏弱形成層流,使焊縫氧化現象較嚴重:TA2一1試件打底層有7個表面氣孔,經修磨焊補后蓋面層有l0個表面氣孔,無裂紋;TA2一2試件打底層有4個表面氣孔,經修磨焊補后蓋面層有8個表面氣孔,無裂紋;焊縫背面均己焊透且成型良好。

1.2.3 焊縫X射線探傷檢驗

在TA2一1、TA2—2試件的x射線探傷底片顯示焊縫內存在多量氣孔,探傷級別均為Ⅳ級。

1.2.4 力學性能檢驗

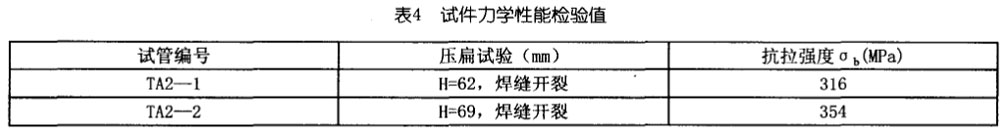

TA2一1試件壓扁試驗,壓板間距(H)34mm合格,實測壓扁值為62mm時焊縫部位開始出現裂紋。TA2一2試件壓扁試驗,實測壓扁值為69mm時焊縫部位開始出現裂紋。TA2一1、TA2一2試件的抗拉強度值都低于TA鈦材標準值440~620MPa(GB/T3624)。力學性能檢驗結果見表4。

1.2.5 原因分析

針對試件焊縫內存在多氣孔、壓扁試驗不合格、焊縫氧化等問題進行了分析,初步結論為:氬氣保護流量偏低;保護托罩及保護措施不完善;試管清洗后焊接前的時間間隔過長,導致試管、焊絲在存放期形成新的氧化膜;試管表面清洗效果不佳影響焊縫質量。

1.2.6 改進措施

增加焊縫正面和背面氬氣保護流量,將焊縫正面氬氣保護流量由8~10L/min增加到12~16L/min,將焊縫背面氬氣保護流量由4~6L/min增加到7~10L/min:增加保護拖罩尺寸,做到拖罩外邊緣與試件外側緊密貼合且弧度一致,以增加焊接區的保護面積和延長焊接區的保護時間;改進保護罩結構,將保護拖罩的材質由原來的鍍鋅鋼板改為柔性較好的紫銅板,通保護氣用管由單一向上的排孔改為在原有排孔基礎上同時在側面90。方向上各增加一排孔并用銅絲網包覆,避免因保護氣流增大后出現紊流。同時改進焊縫背面保護措施,除增加保護氣流量以外,根據氬氣密度大于空氣的特點,試件背面通保護氣點選擇在低點,而排氣點選擇在試件高點,為減少背面保護氣體的損失和提高背面保護效果,對試件暫不焊接的坡口部位用膠帶紙封住;細化試件焊前清洗程序,適當增加機械打磨深度,延長酸洗浸泡時間至20min,試件坡口酸洗后增加流動水沖刷和烘干程序,清洗后試件放置時間最長不超過2h。

1.3 改進工藝后的驗證性焊接試驗

為增加焊接試驗的可比性,第二次試驗共焊接了3對試件,其規格、接頭形式與第一次相同。

試件編號為TA2—3、TA2—4、TA2一5。試件坡口內及兩側機械打磨深度不小于0.01mm,酸洗液中浸泡時間20min,水沖洗后用強力風扇吹干。

1.3.1焊接試驗

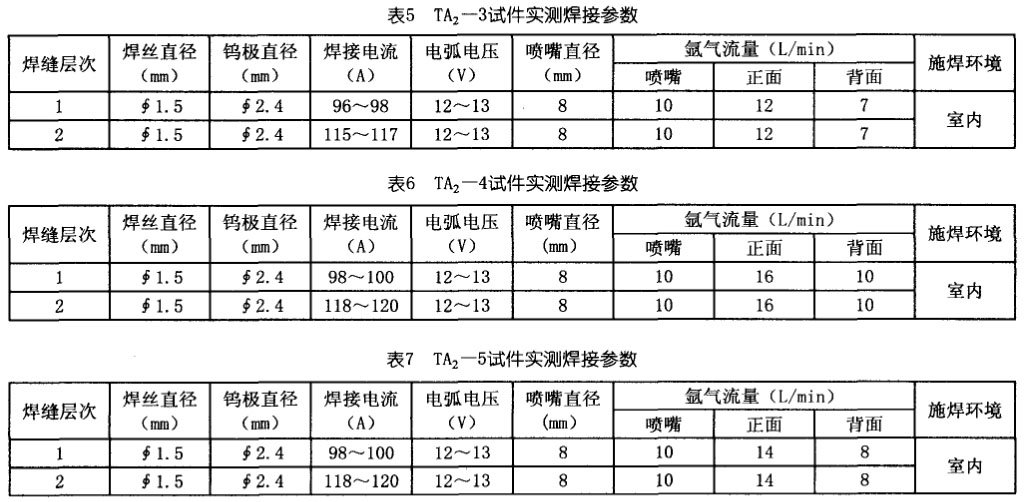

TA2—3、TA2—4、TA2—5試件的實測焊接參數見表5、表6、表7。

焊后對3組試件分別進行了外觀檢驗、x射線探傷檢驗、力學性能檢驗,各項檢驗結果如下。

1.3.2外觀檢驗

TA2一3、TA2一5試件的打底層及蓋面層均未發現氣孔及裂紋,TA2一4試件的打底層表面氣孔4個,蓋面層表面氣孔5個,打底層及蓋面層均未發

現裂紋;TA2一3、TA2一5試件焊縫背面顏色均為金黃色,蓋面層焊縫均呈銀白色,TA2一5試件的蓋面層焊縫顏色更白亮,TA2一4試件的焊縫背面為深藍色,蓋面層焊縫顏色呈淺藍色,說明保護氣流量不宜過大,過大易使保護氣流形成紊流,保護效果反而變差;3組試件焊縫背面均已焊透。

1.3.3焊縫x射線探傷檢驗

TA2一3試件x射線探傷底片顯示焊縫內有4個0.5~lmm氣孔(/I級片);TA2一4試件x射線探傷底片顯示焊縫內有9個氣孔,并在焊縫的起弧與收弧搭接處有1處密集氣孔(IV級片)。

TA2一5試件x射線探傷底片顯示焊縫內有1個0.7mm氣孔(I級片)。

1.3.4 力學性能檢驗

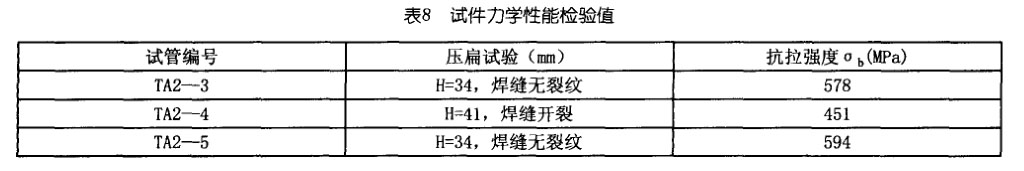

TA2—3、TA2—5試件壓扁試驗合格,TA2—4試件壓扁試驗不合格;TA2—3、TA2—4、TA2—5試件抗拉強度值均高于標準值440~620MPa(GB/T3624),僅TA2—4試件抗拉強度值略高于其下限值。力學性能檢驗結果見表8。

2、焊接試驗結果分析

從兩次焊接試驗對比不難看出,鈦管焊接中存在的主要問題是焊接接頭的氧化和氣孔,正常焊接條件下焊接裂紋產生的概率較小。如何減少焊接接頭的氧化和氣孔,避免產生焊接裂紋,是保證鈦管焊接質量的關鍵所在。如焊絲、焊件焊前清理效果,保護氣體流量過小或過大,保護措施不當等,都會將保護效果變差,使熔池金屬發生氧化并在冷卻凝固過程中吸收的氣體來不及逸出殘留在焊縫金屬中,導致焊接接頭出現氧化和氣孔。

3、焊接工藝試驗結論

3.1 焊絲、焊件焊前必須進行機械及化學清洗,保證足夠的化學清洗時間,清洗后焊接前的問隔時間不宜超過2h。

3.2 焊前按有關標準、規范要求組對焊件。

3.3 在焊縫的正面、背面選擇正確的保護措施和適當的氬氣保護流量。

3.4 選擇合適的焊接工藝參數。

4、工程應用

鈦管焊接試驗初步成功后,工作重點轉向離子膜工程鈦管現場焊接,以驗證焊接試驗工藝參數的適用性。

4.1 首批TA2鈦管焊接

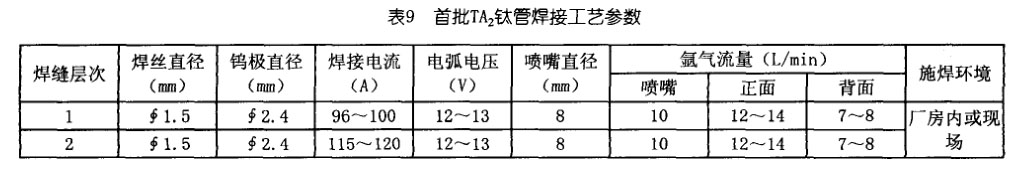

4.1.1 首批57X3mm鈦管對接共38道焊口,施焊中根據第二次焊接試驗結果制訂的焊接工藝參數見表9。

4.1.2 對第一天焊接的8道焊口進行了x射線探傷檢驗,其中有3道焊口探傷底片上有多量超標氣孔缺陷且焊縫表面呈淺藍色氧化色彩,現場分析認為產生氣孔的原因有:管件化學清洗后與實際施焊時間間隔過長(超過4h),因焊工忙于其它工作,造成酸洗后管件表面形成新的氧化薄膜。焊接工作臺面不清潔,導致酸洗后焊件被再次污染;焊接操作時距廠房門口較近,管的一端未加封堵,在對流風作用下,電弧軸線中心發生偏移,空氣混入熔池,使熔池及背面保護效果變差,導致焊縫金屬中產生多量氣孔。

4.2 改進措施

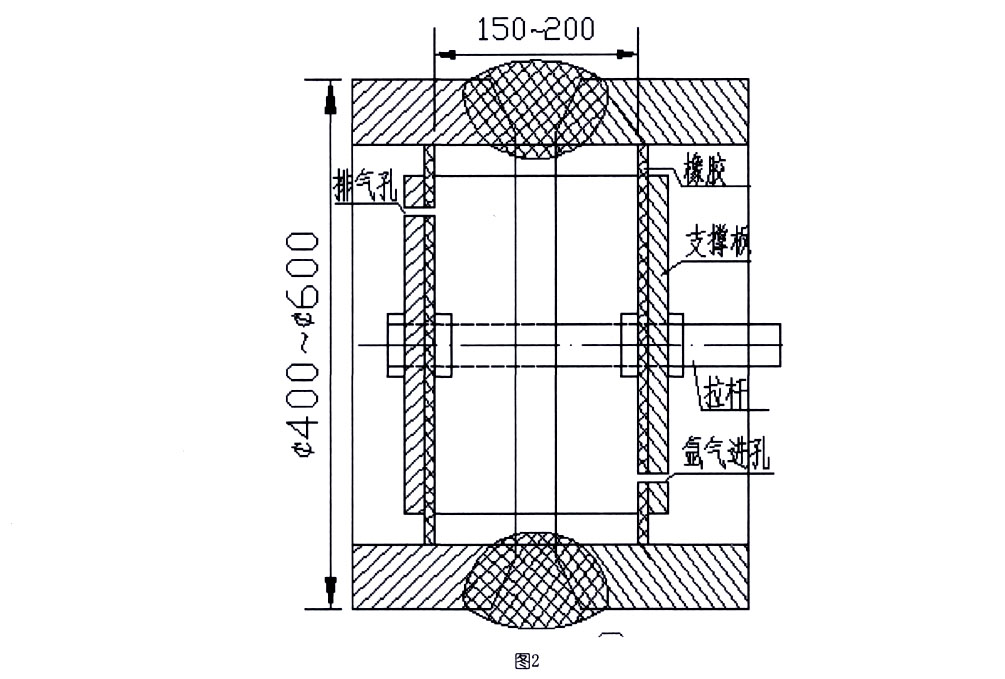

選擇封閉條件較好,通風設施比較齊全的施工廠房,開辟專用鈦管焊接場地,并用橡膠鋪設地面,操作人員腳穿鞋套,帶潔凈手套,用于組焊的焊接工作臺面工作前必須進行仔細擦拭,以減少污染;必須做到化學清洗后管件、焊絲放置時間不得超過2h,否則焊前必須重新清洗;焊接前首先在管內通35min氪氣后再進行焊接。對于管徑乏159mm的管件,為避免氪氣的浪費并增加焊接區保護效果,采取局部隔離充氪氣保護措施,結構簡圖見圖2。為加強焊縫背面保護效果,對點固后尚未焊接的焊口表面粘貼膠帶紙。

4.3 實施

4.3.1 對剩余30道焊口按改進后工藝進行焊接,并分別進行了X射線探傷檢驗,探傷結果顯示除有1道焊口氣孔缺陷超標CN級片)外,其余29道焊口的氣孔數量大大減少,均達到探傷合格標準,其中I級片7道,II級片18道,田級片5道。

4.3.2 現場實踐表明,改進后的焊接工藝措施更貼近實際,更趨于合理,達到了較好效果,整個離子膜工程TA2鈦材管道長2700m共1154道焊縫,僅有7道焊口不合格。優良的焊接質益為離子膜工程按期完工,創造了必要的條件。

參考文獻

[1]李亞江,王娟,劉強有色金屬焊接及應用[M]北京:化學工業出版社,2006,112-116

[2]壓力容器相關標準匯編(第四版,上卷)[S].北京:中國標準出版社,2006,414.

相關鏈接

- 2019-06-09 TA2鈦管鎢極氬弧焊焊接工藝及可靠性研究