TA15鈦合金的名義成分為Ti–6Al–2Zr–1Mo–1V,由于加入了α穩定元素Al、中性元素Zr以及β穩定元素Mo和V,是一種高鋁當量近α合金[1]。因此TA15既有α型鈦合金良好的熱強性和可焊性,又有接近于α–β型鈦合金的工藝塑性,最高使用溫度可達到500℃[2]。隨著飛行器速度的不斷提升,對材料的性能和結構提出了更苛刻的要求,采用超塑成形/擴散連接(SPF/DB)工藝制造航空部件在局部減重、精度控制、降低成本等方面有巨大的優勢[3]。

近年來,國內外正在積極開展多層結構的研究工作[4],SPF/DB工藝可成形出飛行器上廣泛應用的大型、復雜、密封多層中空結構。王 石川等 [5]使用MSC.Marc對TA15四層板SPF/DB工藝進行了模擬仿 真,模擬結果和試驗值高度吻合。 Salishchev等 [6]采用超細晶Ti–6Al– 4V鈦合金在750~800℃下制備了 復雜的四層中空結構,直立筋成形質 量好、表面無明顯缺陷。閆亮亮等 [7] 利用有限元仿真優化了TA15鈦合 金四層結構SPF/DB工藝參數,獲得 良好的擴散連接界面,成功制備了 四層結構件。李保永等 [8]對Ti60/ TA15異種合金四層結構舵面SPF/ DB進行研究,采用三維掃描、組織 檢測對四層結構的型面進行分析, 在920℃時異種材料之間的擴散連 接界面基本消失且孔洞閉合。Lee 等 [9]開發了相關軟件對四層板結構 的SPF/DB過程進行模擬仿真分析, 并將仿真分析結果與試驗成形后的 結果進行了對比分析,模擬結果和試 驗結果較吻合。

目前針對TA15合金熱加工過 程中微觀組織的變化已經開展較多 工作。張旺鋒等 [10]通過理論和試驗 發現,對于近α型鈦合金通過等溫變 形并配備合理的冷卻可獲得綜合性 能優異的三態組織。徐文臣等 [11]采 用熱模擬壓縮試驗研究了TA15鈦 合金的動態熱壓縮行為及其機理。

本文通過調研發現,SPF/DB工 藝中厚度小于0.5mm的超薄板料研 究較少,且板料厚度極薄導致成形件 缺陷概率更高,亟須合理的工藝參數 和嚴苛的精度控制。基于此,本文使 用厚度為0.5mm和0.4mm的TA15 軋板分別作為面板和芯板開展有限 元仿真,著重研究四層中空超薄結 構SPF/DB過程的壁厚和應力分布 以及相應的微觀組織演變規律,以期 為TA15鈦合金超薄中空四層結構的 SPF/DB工業化應用提供理論參考。

1、試驗及方法

1.1試驗材料

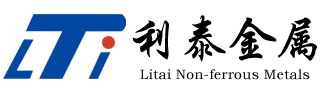

試驗板材為寶鈦集團提供的TA15軋制板,其化學成分見表1。

1.2高溫拉伸測試

高溫拉伸試驗是檢測材料超塑 性能和探尋材料超塑性變形工藝參 數的最佳方法。高溫拉伸試驗是在 CSS–8800型電子萬能拉伸機上進行 (圖1(a));TA15鈦合金單向拉伸 試樣原始尺寸見圖1(b)。 高溫拉伸選用的恒應變速率分別 為0.01s –1、0.005s –1、0.001s –1,試驗溫度 分別為880℃、900℃、920℃、940℃。 拉伸試樣在加熱爐內加熱到指定溫 度后再保溫5min,拉伸試樣裝爐之 前為了去除TA15表面的氧化層,需 用砂紙對試樣打磨到800目,最后噴 涂高溫抗氧化涂料Ti–1200玻璃防 護潤滑劑來抑制鈦合金在高溫拉伸 環境中氧化。

1.3微觀組織觀察

一般來說,由于超塑成形過程中 材料要經歷較長時間的熱暴露和較 大的變形量,微觀組織會發生改變。 因此針對SPF/DB前后的組織變化 和擴散連接狀況進行檢測,以獲得超 塑成形后的晶粒形貌和擴散連接后 的焊合率,焊合率計算公式如式(1) 所示。試驗采用金相顯微鏡和掃描 電鏡對SPF/DB后的組織特征及擴 散連接的情況進行觀察。

L=(l1–l2)/l1×100% (1)

式中,L為焊合率;l1為檢測區域成功 擴散連接長度;l2為檢測區域未擴散 連接長度。

2、有限元仿真

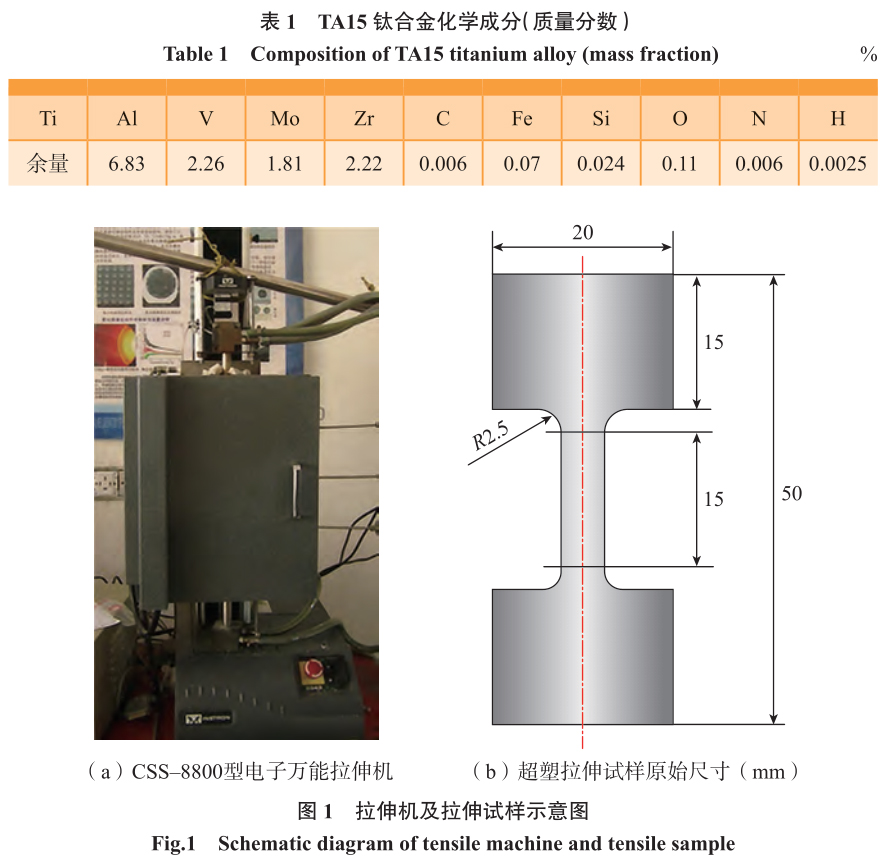

采用MSC.Marc對TA15鈦合金板超薄中空四層結構超塑造成形過 程進行有限元模擬,該結構長和寬均 為400mm,壓邊寬度為48mm,成形 后的最大厚度≤0.9mm。四層中空 結構三維形貌及局部放大區域如圖 2(a)和(b)所示。圖2(c)為中空 結構的內部形貌示意圖,藍色線區域 為擴散連接邊界,擴散連接區域寬度 為4mm。四層中空結構的兩層面板 厚度均為0.5mm,兩層芯板厚度均 為0.4mm。

2.1前處理

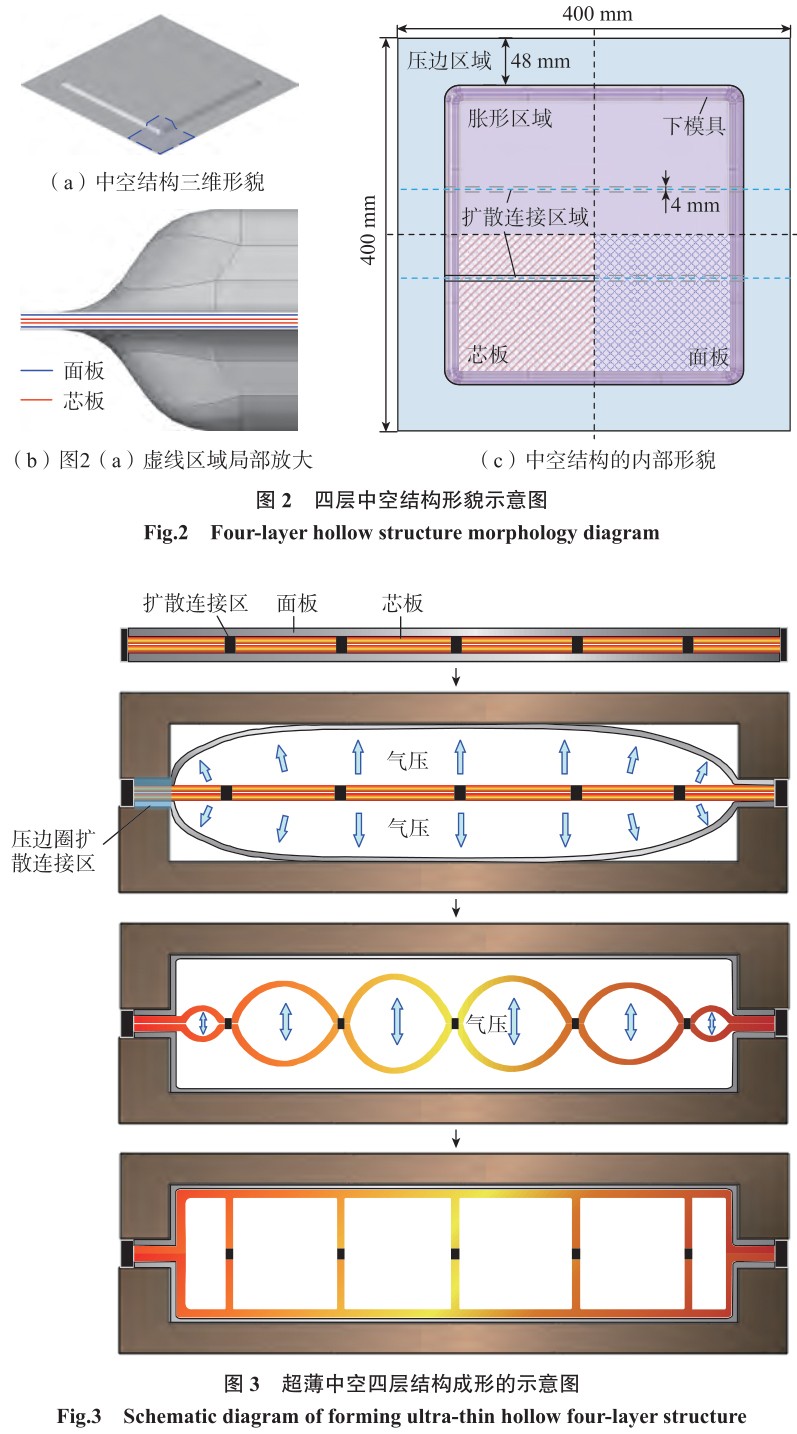

考慮到四層中空結構具有對稱 性,因此只建立下側作為限元模型的 計算域(一層面板、一層芯板)。通 過MSC.Marc的導入端口,把經過 Hypermesh處理后的模具、板料分別 導入。單元類型選用四節點的矩形 殼單元,芯板和面板的總計單元及節 點數量分別為20000個、20402個。 按照四層結構的制造工序,需要進行 兩次熱成形,首先對面板進行超塑氣 脹,然后對芯板進行超塑成形。圖3 為超薄中空四層結構面板、芯板先后 成形的示意圖。

2.2材料特性

超塑成形屬于大變形,幾乎沒有

回彈,因此材料變形模型選為剛塑性

模型。本構方程遵循PowerLaw準

則,即流動應力與應變和應變速率之

間的關系為

式中,σ為流變應力;ε.為應變速率;K

為材料常數;m為應變速率敏感指數。

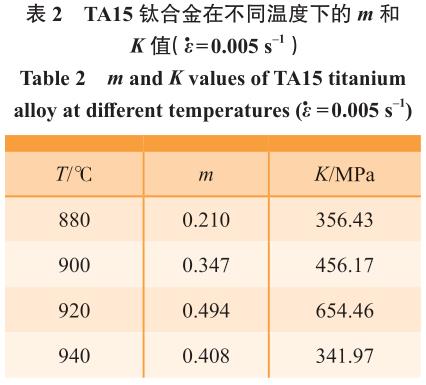

通過計算獲得TA15鈦合金在不同溫

度下的m值和K值,如表2所示。

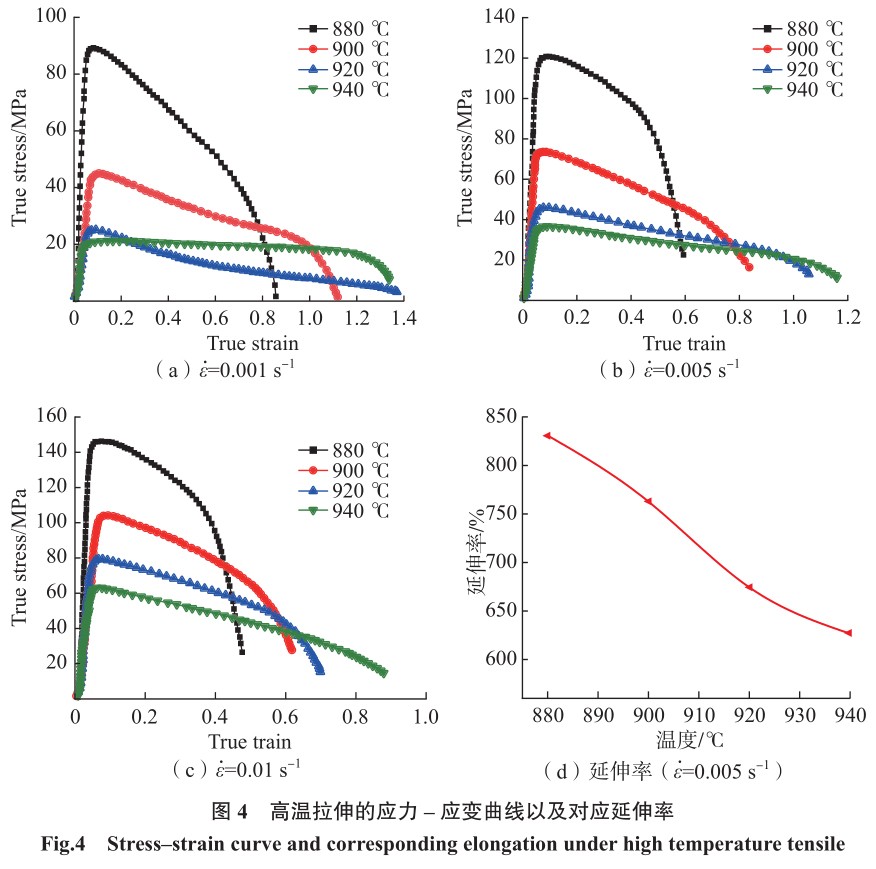

圖4為TA15鈦合金高溫拉伸 后的應力–應變曲線以及ε.=0.005s –1 對應的延伸率。根據李保永 [12]對 TA15超塑性成形的相關研究,獲得 TA15鈦合金最佳的超塑成形溫度范 圍在880~930℃之間。 由于在整個成形過程中,上下模 具變形量可忽略不計,故定義接觸體 時,模具定義為剛體,面板和芯板分 別定義為變形體1和變形體2。變 形體和剛體的摩擦類型均選擇雙線 性庫侖摩擦模型,剛體和變形體摩擦 系數設為0.2,兩個變形體間的摩擦 系數設為0.22。對面板區域超塑變 形部分施加均布的面載荷以模擬超 塑成形時的氣壓加載。芯板擴散連 接區域和面板、芯板的模具壓邊部分 均設置為三軸固定約束。

2.3計算設置

有限元計算設置為超塑性成 形壓力控制,使用的氣壓范圍為 0.0001~2.0MPa。采用最大應變速 率恒定法來加載成形氣壓,首先進行 面板成形,加載時間設為2000s。然 后進行芯板成形,加載時間同樣設為 2000s,時間步長采用多準則自適應。 分析設置中,在非線性分析中選擇 大應變,同時使用Mentat多區并行、 GPU來提升計算效率。

3、結果與討論

3.1有限元仿真結果分析

本文選取920℃作為試驗溫度。 如圖3所示,首先,氣壓逐步加載到 2.5MPa后保壓2h,面板超塑成形 的同時進行芯板的擴散連接;然后 通過壓力機作為壓邊圈,提供高壓力 來充分擴散連接其包覆區域,以保障 后續加壓過程不會漏氣;最后,先給 面板區域通氣使面板脹形,面板完全 貼模后再給芯板通氣,使芯板脹形, 最終完成超薄中空四層結構成形。

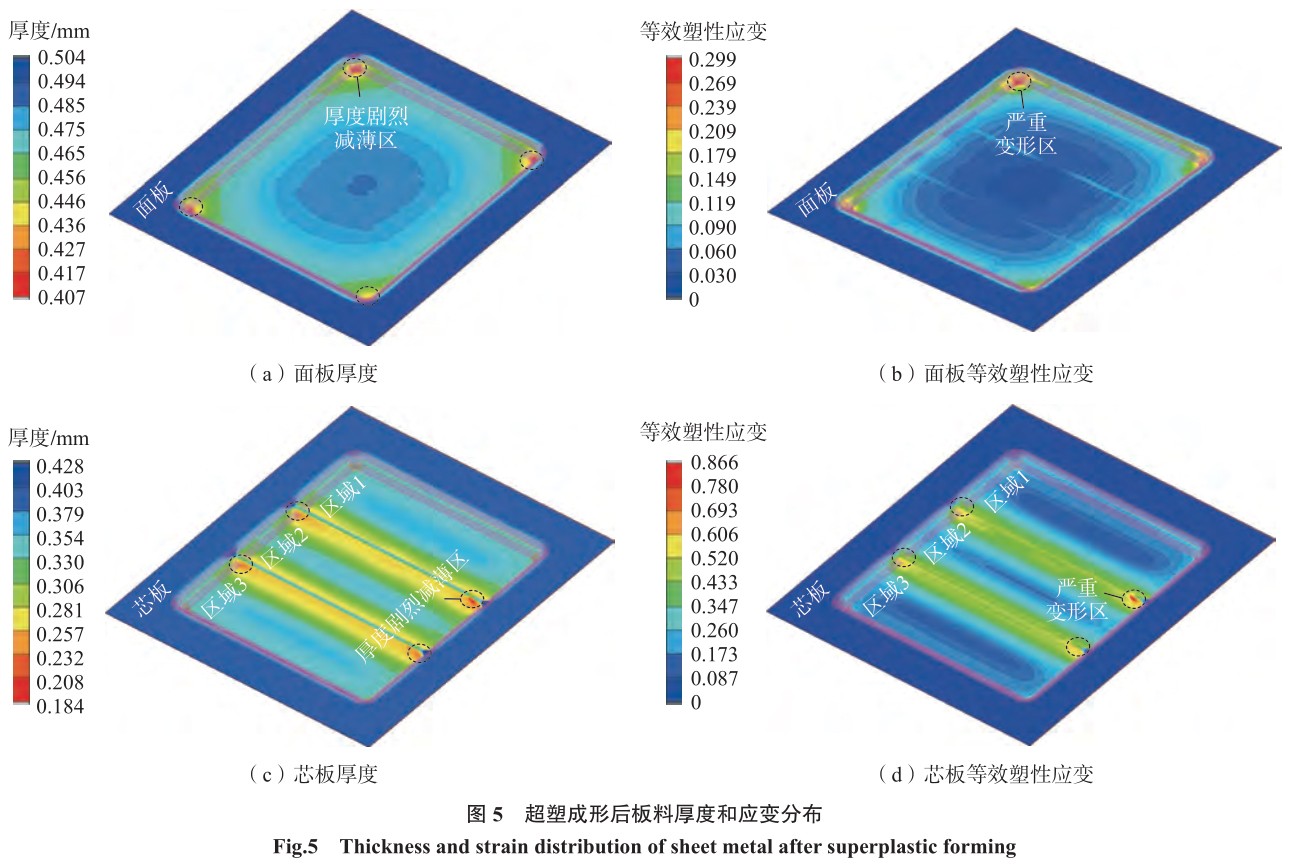

圖5(a)為面板在脹形后得到 的厚度仿真結果,可以明顯看出,面 板脹形結束后,板料在4個圓角減 薄最為嚴重,減薄率達到了18.6%。 面板的中心區域減薄較小,這是因 為該區域最先貼模,坯料與模具之 間的摩擦力抑制了該區的金屬向其 他區域補充。如圖5(b)所示,面 板脹形的等效塑性應變分布很好地 印證了圖5(a)所示的厚度減薄特 征。圖5(c)和(d)分別為芯板超 塑成形后的厚度變化及等效塑性應 變云圖,可知,區域1和區域3先于 區域2貼模,且圓角區域減薄極為 嚴重。

3.2特征位置厚度、應變、應力分析

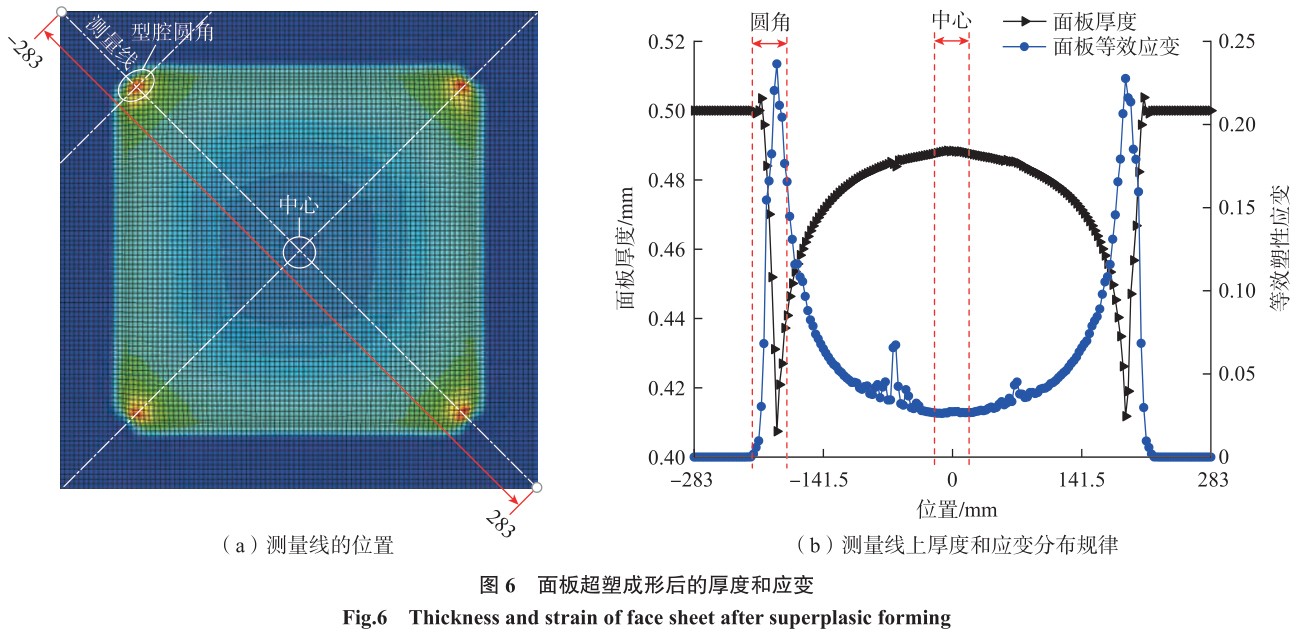

3.2.1面板變形分析

為定量研究面板超塑成形后的 厚度和應變演變規律,通過圖6(a) 所示的測量線進行數據圖提取。圖 6(b)為測量線上厚度、等效應變數 值,顯然在壓邊圈覆蓋區域的面板厚 度基本不變,從壓邊區至圓角處厚度 迅速下降,而應變值的顯著提升也證 明在圓角處變形量極大。從圓角到 面板中心,厚度逐漸增加至峰值,應 變值的分布規律正好與之相反。

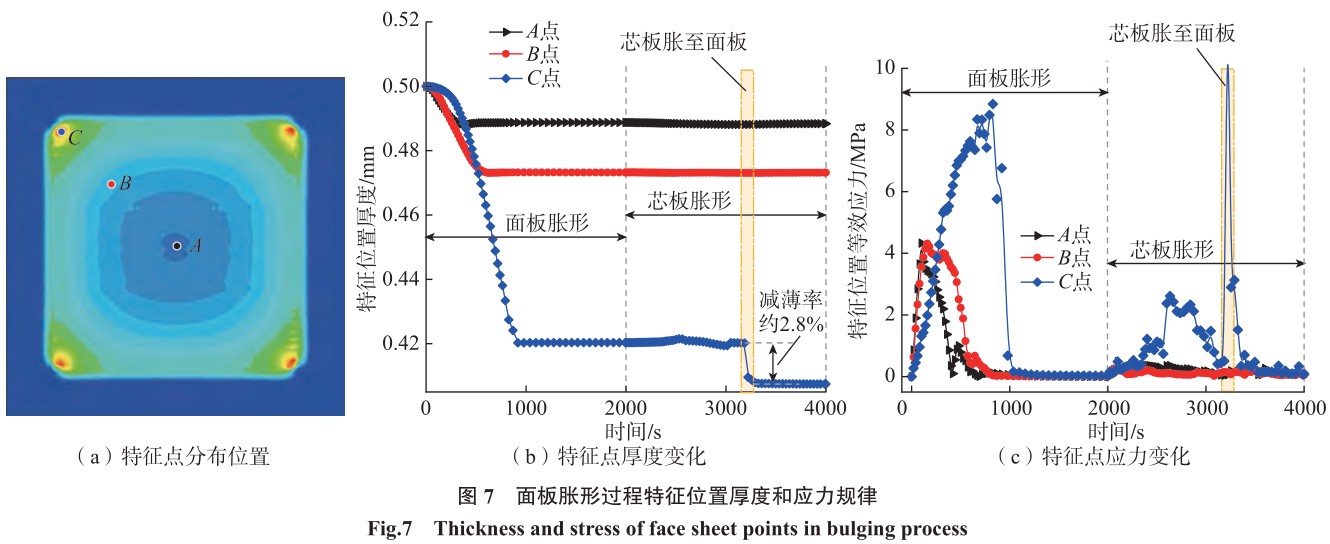

由圖6可知,測量線上厚度變 化很曲折,為精確研究超塑成形過 程中面板的變形規律,在圖6所示 的測量線上取3個特征點作為研究 對象。如圖7(a)所示,A為面板 中心位置;C為面板角部;B為角部 C與中心部A的中點。通過提取3 個特征位置在整個超塑過程中的數 據,得到了整個加工過程中的厚度、 應力變化規律。如圖7(b)所示,A 點最先減薄,但最終變形量很少,減 薄率僅為2.6%;B點的減薄率較高, 約為5.4%;C點的減薄率最高,達到 18.6%,結合圖7(c)發現,C點處 存在極為嚴重的應力集中。通過圖 7(b)和(c),可以觀察到當面板脹 形結束后,隨著芯板脹形至面板位置 后,面板C點的厚度仍有小幅度的 減薄,減薄率約為2.8%,該過程伴隨 著應力的突然增大。

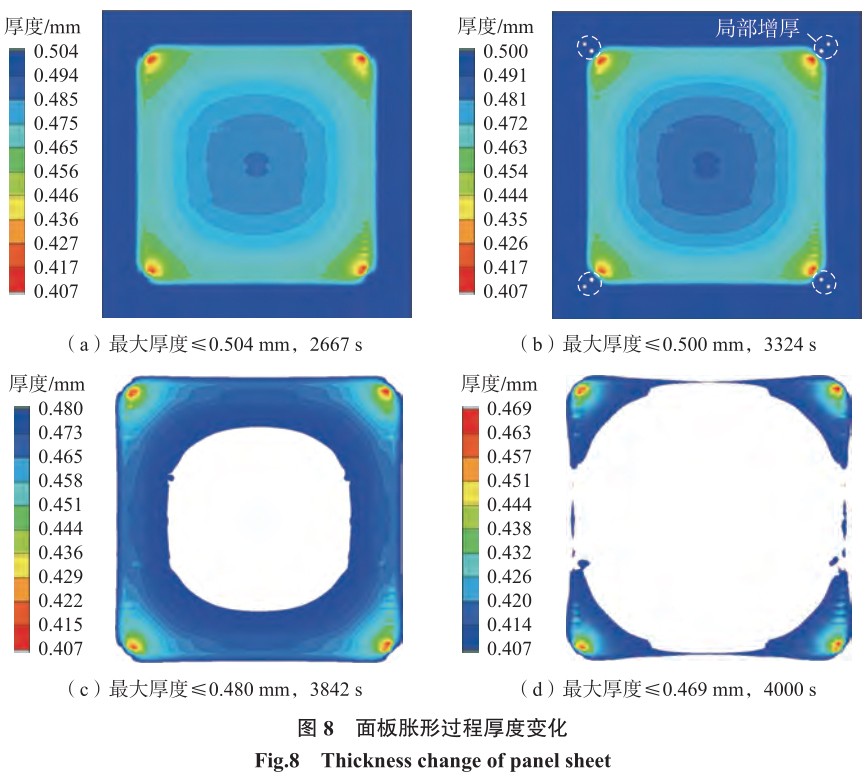

為了更直觀地觀察超塑成形過 程中面板厚度的整體變化行為,提取 面板在4個時刻的厚度分布數據繪 制云圖,如圖8所示。可以發現面 板在脹形過程中存在局部增厚的微 小區域,如圖8(b)所示的白色點 狀區域。顯然,隨著面板脹形的不斷 進行,越晚貼模的位置板料厚度減薄 越嚴重,這些位置也更容易出現開裂 等缺陷。

3.2.2芯板變形分析

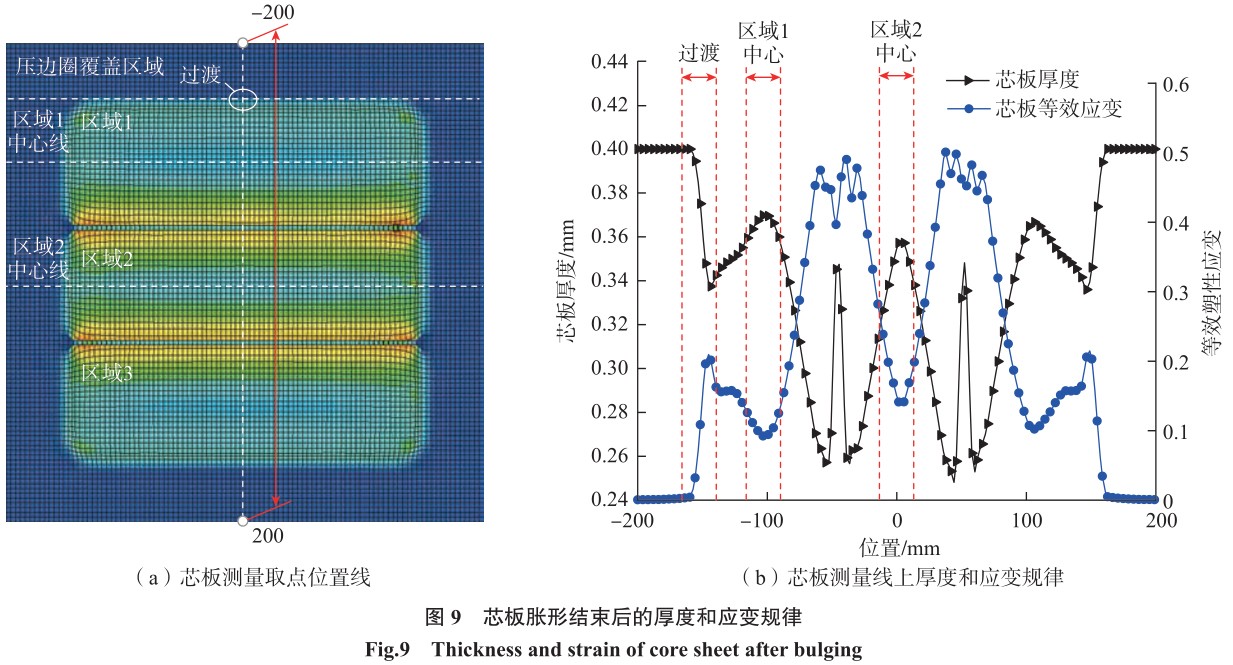

在圖9(a)所示的測量線上提 取各節點的厚度、應變值,得到圖9 (b)所示的芯板厚度、應變變化規律 曲線。由于芯板變形具有對稱性,因 此以提取路徑的1/2作為研究對象。 由圖9(b)可知,壓邊圈覆蓋區域厚 度保持穩定,芯板的厚度在3個區域 的中心位置時都處于峰值,隨著遠離 中心線厚度開始降低,最嚴重的位置 減薄率可達到35.7%。

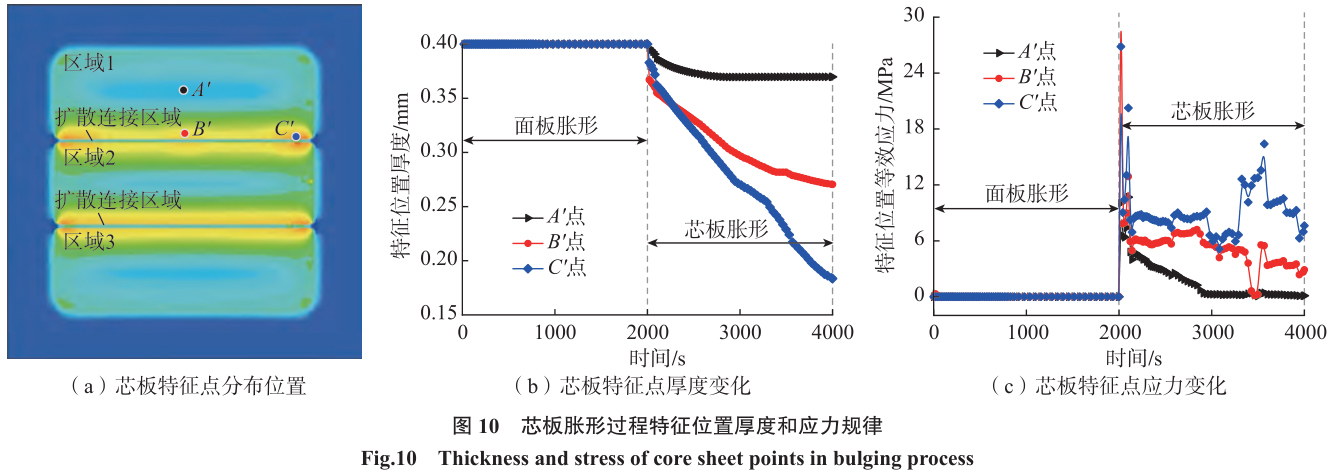

在芯板上提取3個特征點A'、B'、 C',如圖10(a)所示,A'點為芯板區 域1的中心位置;B'點為區域1下方 臨近擴散連接區域位置;C'點處于B' 點的右側位置。如圖10(b)所示, 在面板脹形期間,芯板厚度基本不發 生變化,當芯板開始脹形后,B'點處 厚度下降最快,但減薄并不嚴重,減 薄率為32.3%;A'點處的減薄率最小, 僅為7.5%;C'點的減薄最為嚴重,減 薄率達到55.1%。通過對比圖10(c) 的應力變化,可知芯板脹形期間,C' 點處的應力值一直高于其他位置。

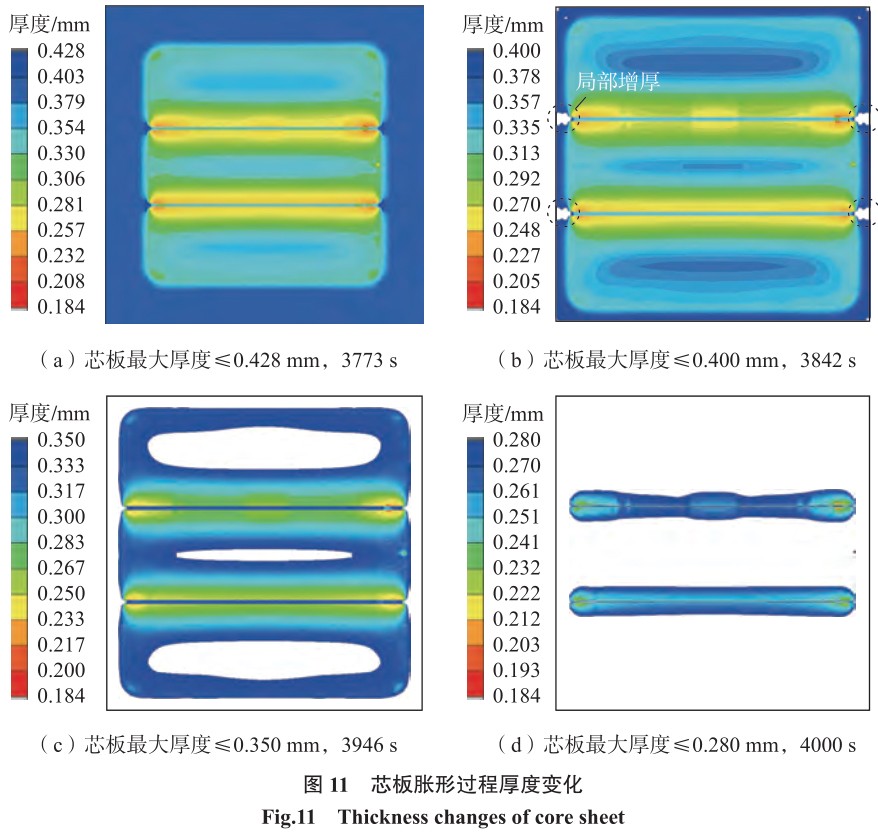

圖11為芯板在4個時刻的最大 壁厚分布云圖,發現芯板在SPF期 間有局部加厚的微小區域,如圖11 (b)所示的白色區域。與面板脹形 相似,隨著脹形的繼續進行,越晚貼 模的位置板料變形更大、厚度更薄, 因此這些區域加載氣壓較大時容易 開裂。

3.3四層中空結構SPF/DB試驗結果

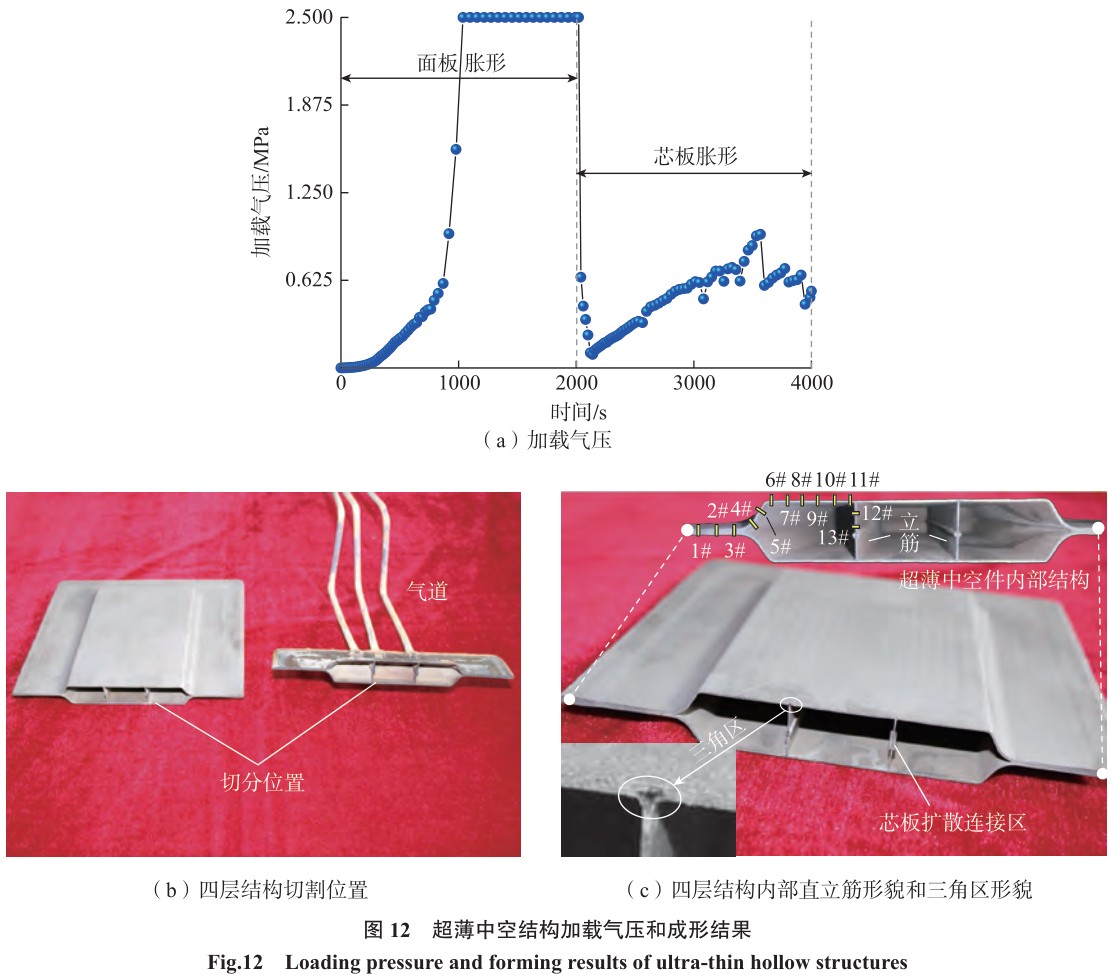

按照圖12(a)所示的氣壓加壓 方式,使用SPF/DB工藝成功制備了 TA15超薄四層中空結構,四層結構 實物如圖12(b)和(c)所示。塑性 成形的四層空心結構表面質量良好 且無溝槽等缺陷,板料充分貼膜,尺 寸精度控制較高。利用線切割將構 件切分后,可觀察到四層結構內部直 立筋結構。直立筋成形質量好,面板 和芯板貼合緊密(圖12(b));面板/ 芯板三角區和網格筋條三角區空隙 很小,三角區寬度僅為0.9mm(圖 12(c))。

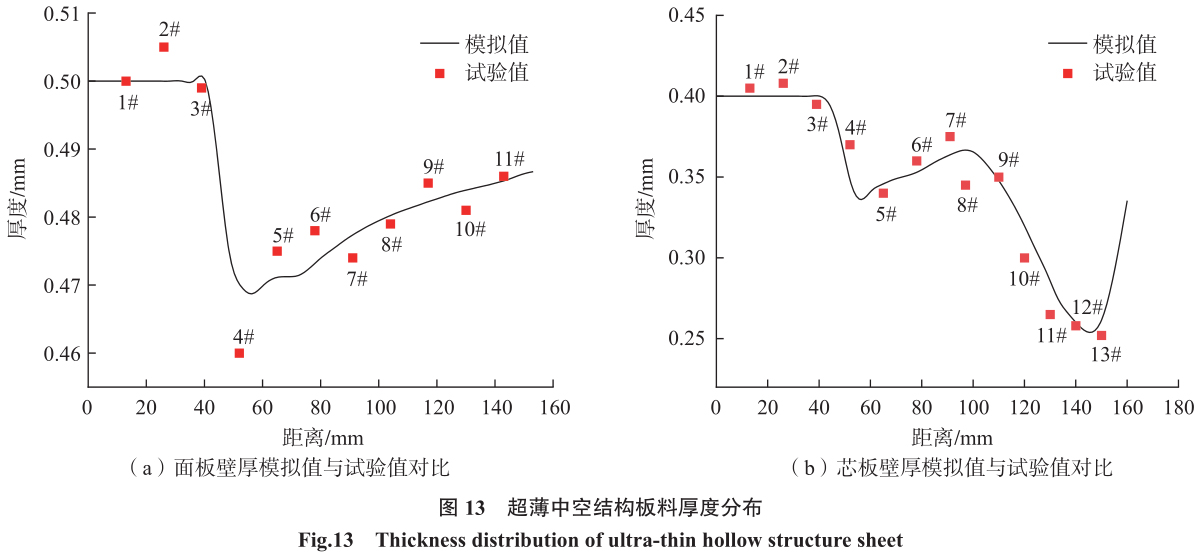

由于超薄構件極易出現開裂等 缺陷,因此中空結構的精度控制主 要體現為厚度減薄控制。依次選取 13個點進行壁厚測量(圖12(c)), 并與仿真結果進行對比。圖13(a) 為面板試驗與仿真的壁厚對比結 果,點1#~3#為壓邊區域,最大誤 差為0.99%,點4#~11#為面板變形 區,最大誤差為2.1%,證實了面板仿 真結果的可靠性。圖13(b)為芯 板試驗與仿真的壁厚對比結果,點 1#~3#壓邊區域最大誤差為1.9%; 點4#~11#芯板變形區最大誤差達 到6.9%;點12#~13#為直立筋區域, 最大試驗誤差僅為3.8%,驗證了芯 板仿真結果的準確性。

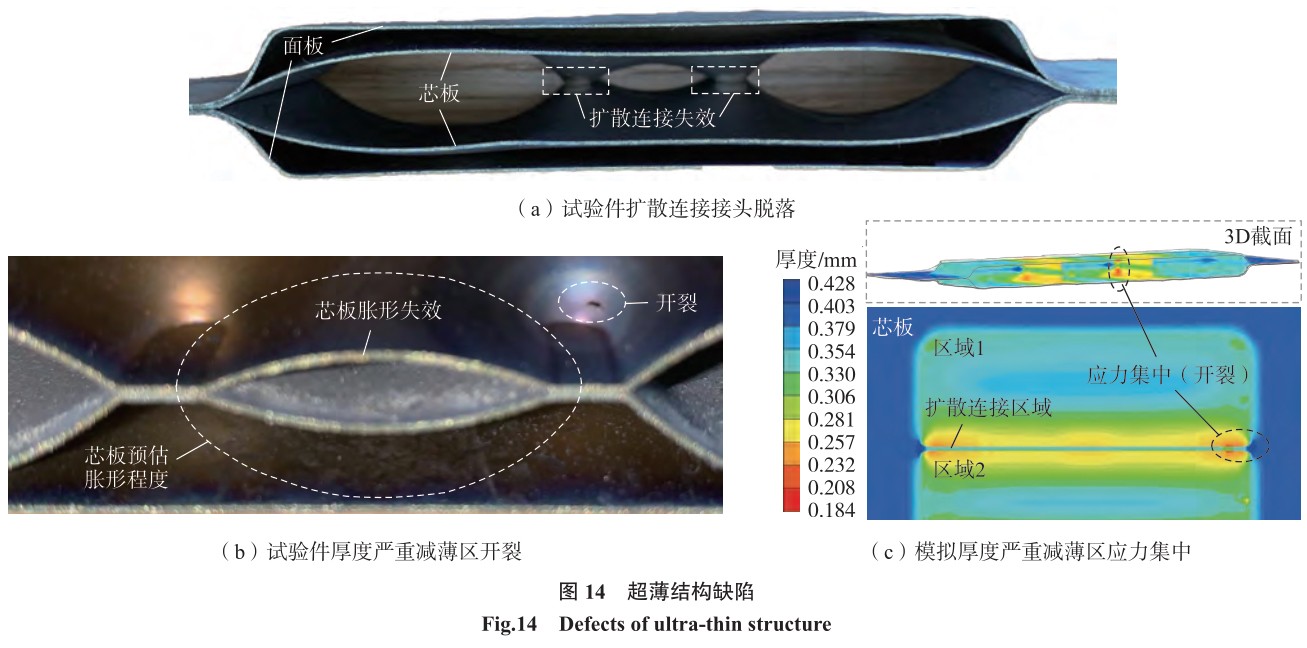

超薄四層中空結構在SPF/DB 過程中出現缺陷,芯板直立筋擴散連 接的接頭強度不足,造成芯板在脹形 過程擴散連接區失效,致使芯板未能 成功脹形(圖14(a));芯板脹形中, 板料嚴重減薄區在應力集中的情況 下開裂,導致芯板氣壓不足而未能實 現成形到位(圖14(b));圖14(c) 為有限元模擬的芯板厚度嚴重減薄 區存在的應力集中現象,模擬的應力 集中位置與試驗開裂位置高度一致, 驗證了該有限元模擬的精確程度。 通過有限元模擬的缺陷分布情況,不 斷優化氣壓加載等工藝路線,最終提 高構件的成品率。

3.4TA15鈦合金SPF/DB組織分析

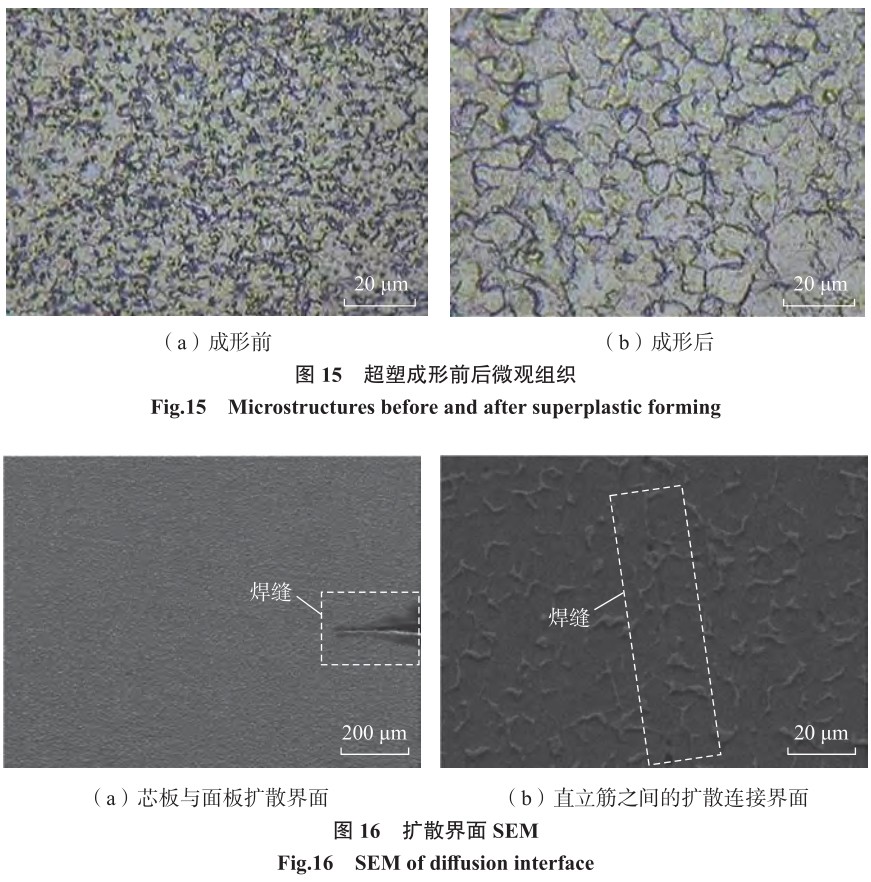

試驗鈦合金原始組織晶粒細小 破碎且呈等軸狀,α相相對較多,β相 相對較少,平均晶粒尺寸小于5μm, 如圖15(a)所示。圖15(b)為超塑 成形后的微觀組織圖,由于超塑成形 時間較長,鈦合金組織經長時間熱暴 露,晶粒發生了明顯長大,細小α相 在高溫作用下出現合并長大,破碎狀 細小α相明顯減少。

圖16(a)為芯板與面板擴散連 接SEM照片,芯板與面板貼合處全 部完成了擴散連接,部分未貼合區域 是成形壓力不夠大和保壓時間不夠 長造成的,進一步增大上述兩個工藝 參數可以使擴散連接面積進一步增 大,最終焊合率可達到92.1%~98.5% (焊合率≥90%為優秀)。圖16(b) 展示了直立筋之間的擴散連接狀況, 其平均焊合率達到90%以上。

4、結論

通過有限元仿真分析與成形試 驗配合微觀組織檢測,研究了TA15超薄四層中空結構的SPF/DB工藝, 得到以下結論。

(1)通過有限元模擬,獲得壁厚、 應力的分布曲線以及氣壓加載曲線。 發現面板的4個圓角減薄率最大,最 高可達18.6%。芯板的最大減薄區 在擴散連接的直立筋形成的圓角附 近,最大減薄率達到55.1%。

(2)在面板、芯板厚度減薄最嚴 重的區域存在較大的應力集中。薄 壁結構件在超塑變形過程中,芯板厚 度減薄嚴重區域伴隨著極大的變形 行為,容易造成開裂致使芯板脹形失 效。芯板脹形后與面板之間形成的 三角區寬度為0.9mm。

(3)TA15鈦合金板原始晶粒平均 尺寸小于5μm,呈等軸狀,超塑成形 后,鈦合金晶粒明顯長大且細小α相 合并長大。各區域的壓力加載條件和 焊接時間不同,導致各區域焊合率不 同。優化擴散連接工藝后,面板與芯 板之間的焊合率可為92.1%~98.5%, 直立筋的平均焊合率達到90%以上。

參考文獻

[1]付明杰,許慧元,邵杰,等.TA15鈦 合金板材單向拉伸超塑變形行為研究[J].稀有 金屬,2013,37(3):353–358. FUMingjie,XUHuiyuan,SHAOJie,etal.

SuperplasticdeformationbehaviorofTA15alloy sheetbysuperplastictension[J].ChineseJournalof RareMetals,2013,37(3):353–358.

[2]崔霞,賈鵬程,杜海明,等.冷卻速 率對TA15鈦合金組織和性能的影響[J].失 效分析與預防,2016,11(4):208–211,217.

CUIXia,JIAPengcheng,DUHaiming,et al.Inferenceofcoolingrateonmicrostructureand propertyofTA15titaniumalloy[J].FailureAnalysis andPrevention,2016,11(4):208–211,217.

[3] HEFTILD.Innovationsinthe superplasticforminganddiffusionbonded process[J].JournalofMaterialsEngineeringand Performance,2008,17(2):178–182.

[4]武永,周賢軍,吳迪鵬,等.TC31鈦 合金四層舵翼超塑成形/擴散連接工藝研究 [J].航空制造技術,2021,64(17):34–40.

WUYong,ZHOUXianjun,WUDipeng,etal.Superplasticforminganddiffusionbonding processforfour-sheetairrudderofTC31titanium alloy[J].AeronauticalManufacturingTechnology, 2021,64(17):34–40.

[5]王石川,童國權,袁繼軍,等.含預 置塊的TA15鈦合金四層板SPF/DB試驗研究 [J].稀有金屬,2017,41(1):14–19.

WANGShichuan,TONGGuoquan,YUAN Jijun,etal.Superplasticforming/diffusionbonding ofTA15four-sheetsandwichwithenhancement plates[J].ChineseJournalofRareMetals,2017, 41(1):14–19.

[6]SALISHCHEVGA,GALEYEVRM, VALIAKHMETOVOR,etal.Highlysuperplastic Ti–6Al–4Vsheetforsuperplasticformingand diffusionbonding[J].MaterialsTechnology,2000, 15(2):133–135.

[7]閆亮亮,童國權,劉劍超,等.TA15 四層板結構超塑成形/擴散連接技術研究[J]. 航空制造技術,2016,59(19):88–90,97.

YANLiangliang,TONGGuoquan,LIU Jianchao,etal.Researchonsuperplasticforming/ diffusionbondingforfour-sheetstructureofTA15 titaninumalloy[J].AeronauticalManufacturing Technology,2016,59(19):88–90,97.

[8] 李保永,劉偉,秦中環,等.Ti60/ TA15合金四層結構舵面超塑成形/擴散連 接技術研究[J].航空制造技術,2019,62(8): 76–80.

LIBaoyong,LIUWei,QINZhonghuan,et al.Researchonsuperplasticforming/diffusion bondingforfour-sheetstructurerudderofTi60/ TA15alloy[J].AeronauticalManufacturing Technology,2019,62(8):76–80.

[9] LEEKS,HUHH.Simulationof superplasticforming/diffusionbondingwithfinite- elementanalysisusingtheconvectivecoordinate system[J].JournalofMaterialsProcessing Technology,1999,89–90:92–98.

[10]張旺峰,李興無,馬濟民,等.組 織類型對鈦合金損傷容限性能的影響及電 鏡原位觀察[J].航空材料學報,2006,26(3): 313–314.

ZHANGWangfeng,LIXingwu,MAJimin, etal.Effectofmicrostructureondamagetolerance propertiesandSEMinsituobservationfortitanium alloy[J].JournalofAeronauticalMaterials,2006, 26(3):313–314.

[11]徐文臣,單德彬,李春峰,等.TA15 鈦合金的動態熱壓縮行為及其機理研究[J].航 空材料學報,2005,25(4):10–15,19.

XUWenchen,SHANDebin,LIChunfeng,et al.Studyonthedynamichotcompressionbehavior anddeformationmechanismofTA15titanium alloy[J].JournalofAeronauticalMaterials,2005, 25(4):10–15,19.

[12] 李保永.TA15鈦合金多層結構LBW/ SPF/DB工藝[D].哈爾濱:哈爾濱工業大學,2010.

LIBaoyong.LBW/SPF/DBprocessingof multi-sheetstructureforTA15titaniumalloy[D]. Harbin:HarbinInstituteofTechnology,2010.

通訊作者:蔣少松,教授,博士,研究方向為高 溫鈦合金、高強鋁合金、耐熱高強鎂合金復雜 薄壁中空輕量化結構成形理論與技術。

無相關信息