TA15鈦合金(名義成分Ti-6.5Al-2Zr-1Mo-1V)作為近α型高溫鈦合金,在航空航天領域占據不可替代的戰略地位。該合金在500℃以下展現優異的熱強性和焊接性能,同時保持α+β型鈦合金的良好塑性,成為航空發動機、火箭結構件及高速飛行器骨架的首選材料。近年隨著增材制造、微觀組織調控等技術的突破,TA15的應用邊界不斷拓展——從傳統鍛件到一體化打印的機匣結構,從減重30%的空客A350支架到戰場快速修復的移動零件醫院,其技術演進正深刻重塑航空航天制造體系。

利泰金屬整合最新研究成果與產業實踐,系統解析TA15鈦合金的化學成分、物理性能、加工工藝及應用場景,重點對比國內外產業化進展,并基于2025年巴黎航展等前沿動態展望發展趨勢。數據顯示:通過近β熱處理+水冷的創新工藝(CN119956276A專利),TA15室溫沖擊韌性提升40%;而26激光器協同的BLT-S1500設備更實現1.5米級大尺寸零件一體成形,壁厚降至2mm,推動航空結構設計范式變革。

一、材料基礎特性

1. 名義及化學成分

TA15鈦合金名義成分為Ti-6.5Al-2Zr-1Mo-1V,屬于近α型鈦合金,通過Al元素穩定α相,Mo和V元素穩定β相,Zr元素增強固溶強化。其精確化學成分控制對性能至關重要,尤其雜質元素需嚴格限制以保證高溫服役可靠性。

表:TA15鈦合金化學成分(質量分數,%)

| 元素 | 含量范圍 | 功能 | 允許雜質上限 |

| Al | 6.0-7.3 | α相穩定劑,提高熱強性 | - |

| Zr | 1.8-2.5 | 固溶強化,改善蠕變抗力 | - |

| Mo | 0.8-2.0 | β相穩定劑,提升淬透性 | - |

| V | 0.8-2.5 | β相穩定劑,增強塑性 | - |

| Ti | 余量 | 基體 | - |

| O | ≤0.13 | 間隙元素,強化但降低韌性 | 0.15 |

| Fe | ≤0.25 | 降低耐蝕性 | 0.30 |

| C | ≤0.05 | 形成碳化物 | 0.08 |

| N | ≤0.04 | 導致脆化 | 0.05 |

2. 物理性能

TA15在高溫環境表現出低熱膨脹系數與適中導熱率,使其在熱循環條件下具有優異尺寸穩定性。與TC4相比,其高溫物理性能更均衡,適用于500℃以下長期服役的航空結構件。

表:TA15鈦合金典型物理性能

| 性能參數 | 數值 | 測試條件 |

| 密度 | 4.45 g/cm3 | 室溫 |

| 熔點 | 1600-1660℃ | - |

| 熱膨脹系數 | 8.9×10??/℃ | 20-500℃ |

| 導熱系數 | 7.8 W/(m·K) | 100℃ |

| 10.5 W/(m·K) | 500℃ | |

| 比熱容 | 560 J/(kg·K) | 100℃ |

| 電阻率 | 1.65 μΩ·m | 室溫 |

3. 機械性能

TA15的機械性能顯著依賴于微觀組織狀態和加工工藝。傳統鍛造TA15通常呈現等軸α+β雙相組織,而增材制造則形成針狀α′馬氏體,導致強度升高但塑性下降。最新熱處理技術通過調控三態組織(等軸α+片層α+β轉變組織),實現強度-韌性協同提升。

室溫性能:

抗拉強度:≥950 MPa(鍛件) / 1100-1250 MPa(增材制造)

屈服強度:≥850 MPa(鍛件)

斷后伸長率:8-12%(鍛件) / 5-8%(增材制造原始態)

沖擊韌性:經近β熱處理+水冷及兩相區處理(CN119956276A專利),可達45 J/cm2,較傳統工藝提升40%

高溫性能:

500℃:抗拉強度890 MPa,屈服強度745 MPa,斷后伸長率11.0%

550℃:屈服強度驟降至620 MPa,斷后伸長率不足7%,表明其服役溫度上限為500℃

4. 耐腐蝕性能

TA15在氧化性環境中表現出優異耐蝕性,主要歸因于表面形成的致密TiO?氧化膜。在高溫(>600℃)下,氧化膜增厚可能導致局部剝落,可通過表面改性技術增強保護。

航空燃油環境:年腐蝕深度<0.005 mm,滿足發動機燃油系統長期使用

鹽霧環境:經α化熱處理(如CN119304523A專利)后表面形成鈦氧化物層,硬度提升30%,耐磨性提高50%

高溫腐蝕防護:超聲滾壓預處理(USRP)+低溫離子滲氮(PN)技術,可使氮化層厚度增至10μm(650℃),耐蝕性提升3-4倍

5. 國際牌號對應

TA15鈦合金在全球主要標準體系中存在以下對應關系:

俄羅斯:BT20(ГОСТ Р 71186-2023)

美國:Ti-6211(AMS 4916)

中國:TA15(GB/T 3620.1-2016)

需注意:雖成分相似,但因冶煉工藝差異,國產TA15氧含量控制更嚴格(≤0.13% vs 國際0.15%),保障更高高溫一致性。

二、加工制造技術

1. 加工注意事項

切削加工:

刀具推薦:金剛石涂層硬質合金刀具,前角10°-12°,后角8°-10°

參數優化:采用NSGA-II算法多目標優化,銑削TiBw/TA15復合材料時,最佳切削速度60-80 m/min,進給量0.08-0.12 mm/z,避免刀具壽命縮短30%

熱加工:

鍛造溫度:β相變點(Tβ)以下30-50℃(約950-980℃),變形量40%-60%以避免晶粒粗化

熱處理:真空退火(800-850℃/1-2h),冷卻速率控制是關鍵,水冷易致變形

增材制造:

需添加三角板群支撐結構(CN119282136A專利),防止大型艙段(>1m)開裂變形

層厚控制:30-50 μm,激光功率300-400 W,掃描速度1000-1200 mm/s

2. 常見產品規格

TA15鈦合金商業化產品形態多樣,滿足不同航空部件需求37:

| 產品類型 | 規格范圍 | 主要應用場景 |

| 板材 | 厚度0.8-50 mm,寬度≤1500 mm | 飛機蒙皮、艙段焊接 |

| 鍛件 | 最大投影面積≥0.5 m2 | 發動機支架、承力框 |

| 絲材 | 直徑0.5-3.0 mm(低成本制備專利CN120023199A) | 焊絲、WAAM增材制造 |

| 增材制造粉末 | 粒徑15-53 μm,球形度>95% | SLM/EBM精密零件 |

3. 制造工藝與流程

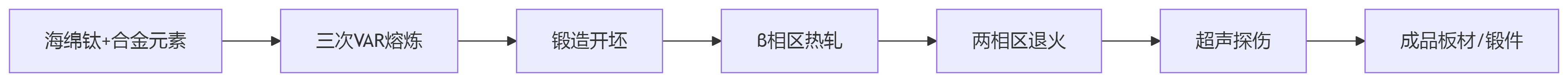

TA15鈦合金制造工藝路線分為傳統路線與增材制造路線,核心差異在于成形環節:

傳統工藝路線:

真空自耗熔煉(VAR)→ 鍛造開坯 → 熱軋/冷軋 → 熱處理 → 機加工 → 表面處理

熔煉要求:至少三次VAR,確保成分均勻(Al偏析≤0.3%)

綠色突破:天成航材采用80%再生料添加,降低碳足跡30%8

增材制造路線:

等離子旋轉電極制粉(PREP)→ SLM/EBM成形 → 線切割去支撐 → 熱等靜壓(HIP)→ 精加工

大尺寸成形:鉑力特BLT-S1500設備(26激光器),成形尺寸1.5×1.5×1.2 m,精度±0.1 mm

圖:TA15鈦合金典型工藝流程

4. 執行標準

TA15鈦合金全流程質量控制需滿足以下標準體系:

材料生產:

GB/T 3620.1-2016《鈦及鈦合金牌號和化學成分》

GB/T 38915-2020《高溫鈦合金鍛件》(涵蓋TA15)

無損檢測:

HB 7718《航空用鈦合金超聲波探傷》,缺陷閾值≤φ2 mm

ASTM B381《鈦合金鍛件驗收標準》

增材制造:

T/CSBM 0023-2022《3D打印下頜骨植入物》(延伸至航空復雜結構)

三、航空核心應用與突破案例

1. 應用領域(具體部件)

TA15鈦合金在航空航天領域的應用集中于高承力、耐高溫關鍵部件:

航空發動機:

中介機匣:鉑力特采用BLT-S1500一體成形1.35×1.35×0.33 m機匣,壁厚2 mm,減重30%

壓氣機葉片:工作溫度450-500℃,替代高溫合金減重40%

渦輪盤:結合TiB增強,使用溫度提升至650℃

飛行器結構:

空氣舵骨架:TiBw/TA15復合材料替代高強鋼,耐熱沖擊性提升

艙段連接環:激光選區熔化(SLM)成形,通過三角板群支撐解決開裂問題(CN119282136A專利)

承力球頭:α化熱處理強化表面(CN119304523A專利),硬度達HRC45

航天系統:

火箭燃料箱:絲材電弧增材制造(WAAM),沉積速率2.23 kg/h

噴管擴張段:工作溫度≤500℃,循環壽命超100次

2. 與航空用其他鈦合金的區別

TA15相較于其他航空鈦合金,核心優勢在于高溫穩定性與焊接性能,但成本高于TC4系列310:

表:TA15與其他航空鈦合金性能對比

| 特性 | TA15(近α型) | TC4(α+β型) | TiAl(金屬間化合物) |

| 室溫強度 | 950-1100 MPa | 900-1000 MPa | 650-800 MPa |

| 500℃強度 | 745 MPa(屈服) | <550 MPa | 600-700 MPa |

| 最高服役溫度 | 500℃ | 350℃ | 900℃ |

| 延伸率 | 8%-12% | 10%-15% | 1%-3% |

| 焊接性能 | 優異 | 良好 | 極差 |

| 典型應用 | 發動機機匣、艙段 | 飛機結構件、緊固件 | 渦輪葉片 |

3. 先進制造工藝突破案例

大尺寸機匣一體成形(2025):

中國航發渦輪院聯合鉑力特,采用BLT-S1500設備26激光器協同制造1.35米中介機匣,通過薄壁自成形加強筋技術提升剛性,生產周期縮短80%,零件通過液氫環境驗證(-196℃)

再生料高比例應用(2025):

天成航材在巴黎航展展示含80%再生料的TA15鍛件,性能滿足航空標準,成本降低35%,開辟綠色制造路徑

沖擊韌性提升技術(2025):

西安經開區團隊開發“近β熱處理水冷+兩相區熱處理空冷”工藝(CN119956276A),獲得三態組織,沖擊韌性達45 J/cm2,解決增材制造TA15塑性不足問題

四、國內外產業化對比與技術挑戰

1. 產業化水平對比

國內外企業在TA15鈦合金產業化方面各具優勢,中國在增材制造應用規模領先,但基礎研發仍需突破:

表:TA15鈦合金產業化能力國內外對比

| 維度 | 國內代表企業/機構 | 國際先進水平 | 差距/優勢 |

| 材料制備 | 天成航材、寶鈦股份 | VSMPO(俄羅斯) | 純凈度控制差距(O含量波動±0.02% vs ±0.01%) |

| 增材制造 | 鉑力特(BLT-S1500) | Arcam EBM(瑞典) | 成形尺寸相當,但EBM表面粗糙度更低(Ra 8μm vs 5μm) |

| 成本控制 | 成都先進金屬(專利CN120023199A) | ATI(美國) | 絲材成本低15%,但大單重鑄錠(>5噸)合格率低20% |

| 綠色制造 | 天成航材(80%再生料) | TIMET回收技術 | 再生料比例領先(80% vs 50%) |

2. 技術挑戰與前沿攻關

當前TA15鈦合金面臨三大核心挑戰,前沿攻關聚焦跨尺度協同優化:

熱應力與變形控制:

問題:增材制造大尺寸艙段(如火箭燃料箱)溫度梯度導致殘余應力>500 MPa

攻關:

數字孿生實時監控熔池形態(鉑力特BLT-S1500)

開發變截面掃描策略,降低熱累積(2025年北航團隊成果)

高溫性能極限突破:

問題:550℃以上強度驟降,難以滿足新一代發動機需求

攻關:

TiB?顆粒增強(TiBw/TA15),650℃抗蠕變性提升80%

開發Ti-Al-Nb基合金(耐溫>1000℃)

成本與效率瓶頸:

問題:航空級TA15粉末價格達$300/kg,限制增材制造普及

攻關:

WAAM技術采用絲材替代粉末,成本降低50%(成都先進金屬專利CN120023199A)

粉末回收系統實現利用率>80%

五、趨勢展望

基于2025年巴黎航展及最新專利,TA15鈦合金未來五年將向三大方向演進:

低成本短流程制造

目標:2030年綜合成本降低50%

路徑:再生料高比例應用(天成航材80%方案)、絲材電弧增材制造(WAAM)、輥模拉拔在線熱處理(成都先進金屬專利)

智能化工藝控制

應用AI驅動帕累托優化框架:實現強度-延展性協同(如UTS 1190MPa + 延展性16.5%)

數字孿生工廠:實時調控熔池形態與熱循環

極端環境適配擴展

超低溫:長征五號TC4 ELI液氫燃料箱技術遷移至TA15,-196℃韌性保持

超高溫:TiAl-Nb基合金開發,耐溫>1000℃

綠色循環經濟

建立“粉末-打印-回收”閉環體系,碳足跡降低40%

2025年巴黎航展展示廢料再生TA15鍛件,性能達標率100%

總結

TA15鈦合金作為航空航天領域戰略材料,正經歷從“可選材料”到“核心材料”的轉型。本報告整合最新技術動態與產業實踐,提煉六大核心結論:

性能突破:通過三態組織調控(CN119956276A專利),TA15室溫沖擊韌性達45 J/cm2,較傳統工藝提升40%;500℃高溫強度保持745 MPa,確立其在航空發動機中溫區的不可替代性410。

制造革新:26激光器協同成形(BLT-S1500)實現1.5米級大尺寸零件一體制造,壁厚降至2mm;80%再生料添加技術(天成航材)突破綠色制造瓶頸,成本降低35%。

應用拓展:從傳統發動機機匣(鉑力特中介機匣減重30%)到超高速飛行器空氣舵(TiBw/TA15復合材料),服役邊界延伸至液氫環境(-196℃)與550℃氧化環境。

技術挑戰:亟需突破大尺寸構件熱應力控制(殘余應力>500 MPa)、550℃以上強度衰減、粉末成本高($300/kg)三大瓶頸。

產業格局:國內增材制造應用規模領先(鉑力特BLT-S1500),但基礎材料純凈度控制(氧含量波動±0.02%)仍遜于國際頭部企業。

未來路徑:向低成本化(WAAM絲材成本降50%)、智能化(AI帕累托優化)、綠色化(閉環粉末回收)演進,2030年有望成為航空結構主流材料。

TA15鈦合金的技術演進不僅是材料科學的突破,更驅動航空結構設計范式變革——從“制造適應設計”轉向“設計釋放制造潛力”。隨著中國在增材裝備與綠色制造領域的領先優勢持續擴大,TA15有望成為高端裝備制造的“新名片”。

|

|

|

|

|

寶雞市利泰有色金屬有限公司

地址:寶雞市寶鈦路中段高架橋下東南側

電話:0917 - 3388692

手機:13809177611,13809174611 ,15191732211 ,15829405144

bjliti.cn

利泰金屬手機網