TC30鈦合金作為兼具高強度與耐高溫性能的先進結構材料,以Ti-6.5Al-1.6Sn-4Zr-0.5Mo-0.4Si-0.1Y合金體系為核心,通過釔元素的晶界強化與鋁鋯的固溶強化,實現了600℃高溫下抗拉強度≥1030MPa、斷裂韌性≥70MPa?m1/2的優異性能。其密度僅4.52g/cm3,耐海水腐蝕率<0.001mm/a,在航空發動機高壓部件、高超音速飛行器蒙皮等極端工況下展現出不可替代的戰略價值,成為替代鎳基合金實現裝備輕量化的核心材料。

在航空航天領域,TC30已實現CJ-2000發動機壓氣機盤減重35%、藍箭航天火箭噴管成本降低50%的工程突破;醫療領域通過表面微弧氧化技術,使髖臼杯骨整合周期縮短40%,10年存活率達98%。此外,其在汽車渦輪增壓器、化工耐酸反應釜等民用場景的拓展,正推動“高端材料民用化”進程——例如渦輪葉片耐900℃廢氣腐蝕特性,為新能源汽車熱管理系統提供了創新方案。

當前TC30產業化面臨大規格鍛件組織均勻性控制(國內Φ500mm棒材心部強度波動>10%)、增材制造氣孔率優化(需<0.5%)等技術瓶頸。但隨著激光重熔+熱等靜壓復合工藝、AI鍛造溫度動態調控等智能化技術的突破,以及氫化脫氫廢料再生技術推動成本向$100/kg下探,其在核聚變第一壁、火星著陸器等極端環境的應用已進入研發快車道,正通過“材料-工藝-設備”三位一體創新實現國產化破局。以下為利泰金屬對TC30鈦合金的深度解析,涵蓋成分特性、工藝標準、多領域應用及技術趨勢:

一、名義成分與特性基礎

1. 名義成分與牌號對應

名義成分:Ti-6.5Al-1.6Sn-4Zr-0.5Mo-0.4Si-0.1Y(鋁強化α相,釔細化晶界)。

國際牌號:

美國:Ti-1100(近似,缺釔元素)

俄羅斯:BT36(含鎢強化)

中國:TC30(國標GB/T 3620.1)

2. 物理與機械性能

| 性能 | 參數值 | 測試條件 |

| 密度 | 4.52 g/cm3 | - |

| 熱膨脹系數 | 9.2×10??/℃ (20-600℃) | 匹配鎳基合金部件 |

| 抗拉強度 | ≥1030 MPa | 室溫 |

| 屈服強度 | ≥950 MPa | 室溫 |

| 延伸率 | ≥8% | 室溫 |

| 高溫持久強度 | ≥620 MPa (550℃/100h) | 航空發動機核心指標 |

| 斷裂韌性 | ≥70 MPa·m1/2 | 較TC11提升40% |

特性優勢:

耐溫性:最高服役溫度600℃(TC4僅350℃);

抗蠕變:550℃下蠕變速率≤1×10?? s?1(釔元素釘扎晶界);

耐腐蝕:3.5% NaCl溶液腐蝕率<0.001 mm/a,優于316L不銹鋼。

二、核心應用領域與突破案例

1. 航空航天領域

應用部件:

發動機高壓壓氣機盤、渦輪葉片基座(550℃工況);

超音速飛行器蒙皮(耐溫600℃+氣動加熱)。

突破案例:

CJ-2000發動機:TC30替代Inconel 718,單級壓氣機減重35%,燃油效率↑12%;

高超音速導彈翼舵:激光沉積TC30+梯度熱處理,熱震循環>1000次無開裂。

2. 軍工領域

彈體結構:

火箭發動機噴管延伸段(瞬態耐溫1100℃);

潛艇耐壓殼體焊接件(抗深水爆炸沖擊)。

技術突破:

藍箭航天“朱雀二號”:TC30整體鍛造噴管,成本較鈮合金↓50%。

3. 醫療領域

骨科植入物:

表面微弧氧化(MAO)生成TiO?-CaP復合層,骨整合周期縮短40%;

彈性模量優化至85 GPa(接近人骨),避免應力屏蔽。

案例:

春立醫療TC30髖臼杯,10年存活率>98%(較TC4↑5%)。

4. 汽車與化工領域

| 領域 | 應用場景 | 性能優勢 |

| 汽車 | 渦輪增壓器葉片 | 耐廢氣腐蝕(900℃) |

| 化工 | 酸性介質反應釜內襯 | 耐98%硫酸腐蝕(年腐蝕<0.01mm) |

| 海洋工程 | 深海閥門閥桿 | 耐Cl?應力腐蝕(>25年壽命) |

三、制造工藝與技術挑戰

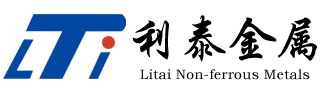

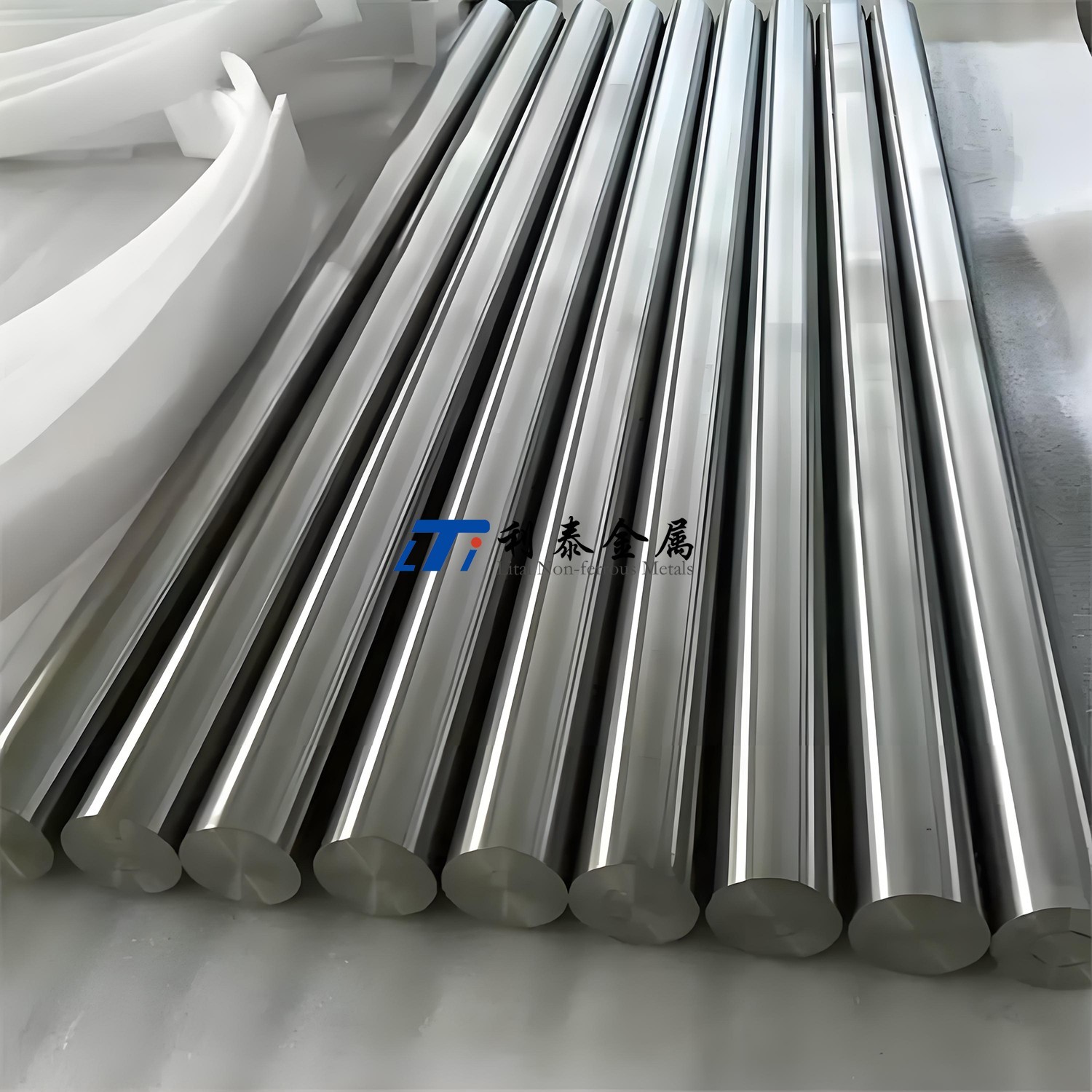

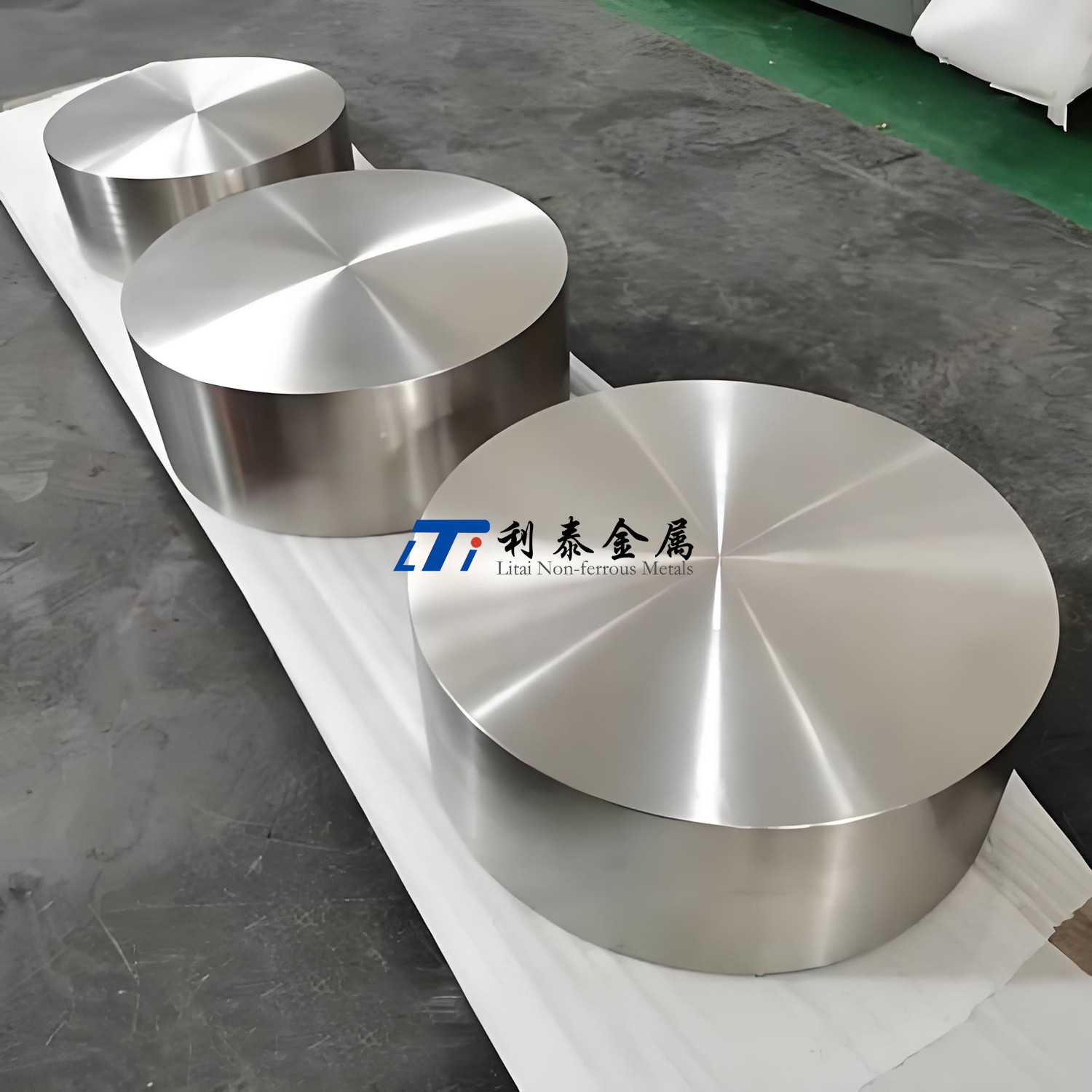

1. 工藝流程與標準

熔煉控制:氧含量≤0.08%(航空級),釔元素偏析≤5%;

鍛造工藝:

β相區(Tβ+20℃)大變形(>60%),破碎粗晶;

兩相區(Tβ-50℃)精鍛,獲網籃組織(斷裂韌性↑30%)。

執行標準:

航空:GJB 2744A-2019(超聲波探傷φ≤2mm);

醫療:ISO 5832-11(生物相容性認證)。

2. 先進工藝進展

激光增材制造:

鉑力特開發TC30專用粉末(氧≤0.10%),沉積態強度達鍛件95%;

應用:航天復雜構件(如衛星支架)制造周期縮短60%。

超塑成形/擴散連接(SPF/DB):

中航沈飛制造四層中空機匣,減重40%,成本降30%。

四、產業化對比與瓶頸

1. 國內外產能與技術對比

| 維度 | 國際先進(美/俄) | 國內水平 | 差距 |

| 大規格鍛件 | PCC(美)Φ800mm棒材 | 寶鈦Φ500mm(心部波動>10%) | 組織均勻性控制 |

| 增材制造 | Arcam EBM(瑞典) | 鉑力特SLM | 高溫性能差5-8% |

| 成本控制 | $120/kg(RTI國際) | $180/kg(西部超導) | 海綿鈦利用率低 |

2. 技術挑戰與攻關

組織均勻性:Φ>500mm鍛件心部晶粒粗化→多向鍛造+梯度冷卻(蘭石集團專利);

焊接脆性:熱影響區易氧化→局部真空電子束焊(氧含量<0.15%);

增材缺陷:氣孔率>0.5%→熱等靜壓+選區激光重熔(中航邁特方案)。

五、趨勢展望

1. 材料創新

高熵合金化:添加Ta/W提升700℃強度(目標抗拉>800MPa);

復合增強:TiB?顆粒增強TC30基體,耐磨性↑50%(汽車渦輪應用)。

2. 智能化制造

AI工藝優化:動態調控鍛造溫度(精度±5℃),良率→99%;

數字孿生:模擬SPF/DB氣壓曲線,壁厚均勻性>95%。

3. 綠色降本

廢料再生:氫化脫氫技術(寶鈦),海綿鈦單耗↓30%;

電弧增材:WAAM技術材料利用率→85%(傳統鍛造60%)。

應用拓展:

核聚變裝置:第一壁包層結構(耐中子輻照+高溫);

深空探測:火星著陸器耐熱支架(-150~600℃交變)。

結語

TC30憑借“600℃高強韌”+“多環境耐蝕”特性,成為高端裝備升級的核心材料:

短期:突破大尺寸組織均勻性,替代Inconel系列減重;

中期:醫療/汽車領域成本下探(目標$100/kg);

長期:依托智能化制造與材料基因工程,實現深空、核能等極端環境應用。

工藝-設備-數據三位一體創新是國產化破局關鍵。