1 、引 言

高溫鈦合金具有比強度高、耐腐蝕性能優(yōu)異等優(yōu)點,被廣泛用于制作航空發(fā)動機高壓壓氣機輪盤、葉片、整體葉盤、機匣等部件,以減輕發(fā)動機重量,提高推重比[1-3] 。其中,已研發(fā)出的高溫鈦合金有IMI834、Ti-1100、Ti60A 等[4-7] 。然而,當鈦合金在600 ℃以上環(huán)境中長時間暴露時,其表面抗氧化性能大幅降低[8-9],鈦合金表面會形成一層硬度高、脆性大的區(qū)域,在拉伸過程中該區(qū)域會發(fā)生開裂,從而降低鈦合金的塑性和韌性[10] 。

鈦合金的高溫氧化行為與其顯微組織相關(guān)。Leyens 等[11-12] 發(fā)現(xiàn),在 600 ~800 ℃條件下,片層組織的 IMI834 合金比雙態(tài)及等軸組織的鈦合金具有更優(yōu)異的抗氧化性能。Zhang 等[13] 發(fā)現(xiàn),片層組織的 Ti-5.6Al-4.8Sn-2Zr-1Mo-0.35Si-0.7Nd 鈦合金的抗氧化性能比雙態(tài)鈦合金的優(yōu)異。此外,鈦合金的抗氧化性能與制備工藝相關(guān)。Zhou 等[14] 等研究發(fā)現(xiàn),利用選區(qū)激光熔化方法制備的鈦合金的抗氧化性能優(yōu)于鑄造鈦合金的。

激光增材制造技術(shù)通過激光熔覆的方法將快速凝固的金屬材料逐層沉積,利用零件計算機輔助設計(CAD)模型直接完成高性能復雜金屬零件的快速成形制造 [15-17] 。在激光增材制造過程中,受工藝參數(shù)以及后續(xù)沉積過程中熱循環(huán)的影響,激光增材制造鈦合金的顯微組織與傳統(tǒng)鈦合金的不同 [11,18-20] ,其氧化性能發(fā)生改變。本文研究了激光增材制造 Ti60A 在 600 ~ 800 ℃ 溫度條件下的氧化行為,對比分析了沉積態(tài)和鍛態(tài) Ti60A 的顯微組織、氧化增重曲線、表面氧化膜形貌和橫截面的化學成分,研究了不同狀態(tài)合金的氧化機理,為激光增材制造高溫鈦合金的應用提供了參考。

2、 實驗方法

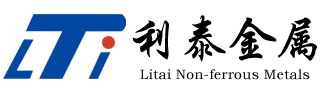

采用 Ti60A 近α高溫鈦合金粉末為原材料,其化學成分見表 1。采用激光熔化沉積方法制備Ti60A 板材,以軋制純鈦板為基材,利用自主研發(fā)的激光直接制造系統(tǒng)制備了 300 mm × 200 mm ×40 mm的厚壁板材。激光增材制造設備成型腔內(nèi)充有高純 Ar 氣,O 2 的體積分數(shù)小于 7 ×10-5 。整個試樣全部沉積結(jié)束后立刻進行 650 ℃保溫 4 h 去應力退火。鍛態(tài) Ti60A 由鈦合金坯料在(α + β)相區(qū)鍛造而成。

利用電火花線切割技術(shù)將激光增材制造 Ti60A鈦合金(簡稱“沉積態(tài)”)及鍛態(tài) Ti60A 鈦合金(簡稱“鍛態(tài)”)制備成尺寸為 20 mm ×10 mm ×2 mm 的片狀氧化試樣。試樣的取樣方式如圖 1 所示,其中 OZ為沉積方向,OY 為掃描方向,OX 為激光移動方向。

圖 1 試樣的取樣方式

Fig. 1 Sampling methods of samples

試樣表面經(jīng)打磨后放入無水乙醇中超聲波清洗10 min。將試樣用吹風機吹干后在烘干箱內(nèi)靜置1 h,利用螺旋測微儀測量試樣尺寸并計算表面積。采用瓷坩堝盛裝氧化試樣,氧化實驗開始前將坩堝在 850 ℃的爐內(nèi)焙燒 3 h 后取出冷卻至室溫,在干燥環(huán)境中靜置 1 h 后稱重,照此重復,直至相鄰兩次的稱重差值不超過 0.2 mg,則認為坩堝達到恒重,記錄其質(zhì)量,放入烘干箱內(nèi)備用。將氧化試樣放入焙燒合格的坩堝內(nèi),在感量為 0.1 mg 的電子天平上進行配對稱重,記錄其原始質(zhì)量 m0。

采用箱式電阻爐在恒溫靜態(tài)空氣中進行氧化實驗,當爐溫上升到實驗溫度時,將試樣與配對的坩堝放入爐腔中央,關(guān)閉爐門。當爐溫回升至實驗溫度時,即為實驗開始時間。氧化溫度分別設定為 600,700,800 ℃,沉積態(tài)及鍛態(tài) Ti60A 在每個溫度下分別準備 5 組實驗,每組有 3 個試樣,采用不連續(xù)氧化的實驗方法,5 組實驗在電阻爐中分別氧化 20,40,60,80,100 h 后取出,冷卻至室溫后試樣連同坩堝在電子天平上稱重,記錄其質(zhì)量 m。通過計算單位面積氧化增重,繪制兩種試樣在不同溫度下的氧化動力學曲線。

利用掃描電子顯微鏡觀察試樣氧化層表面和橫截面形貌。利用能譜儀(EDS)分析合金元素在氧化層的分布及含量。采用 X 射線衍射儀(XRD)檢測試樣的相組成。利用顯微維氏硬度計測試試樣的顯微硬度,加載載荷為 10 g,保載時間為 15 s,取 3 次測量數(shù)據(jù)的平均值作為最終顯微硬度值。

3 、實驗結(jié)果

3.1 高溫氧化對顯微組織的影響

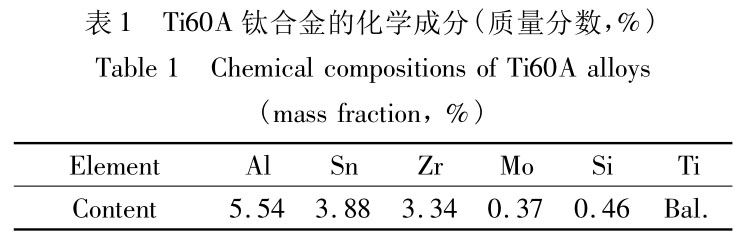

Ti60A 鈦合金的顯微組織如圖 2 所示。可以看出,沉積態(tài)的顯微組織為片層網(wǎng)籃組織,而鍛態(tài)的顯微組織為等軸組織。

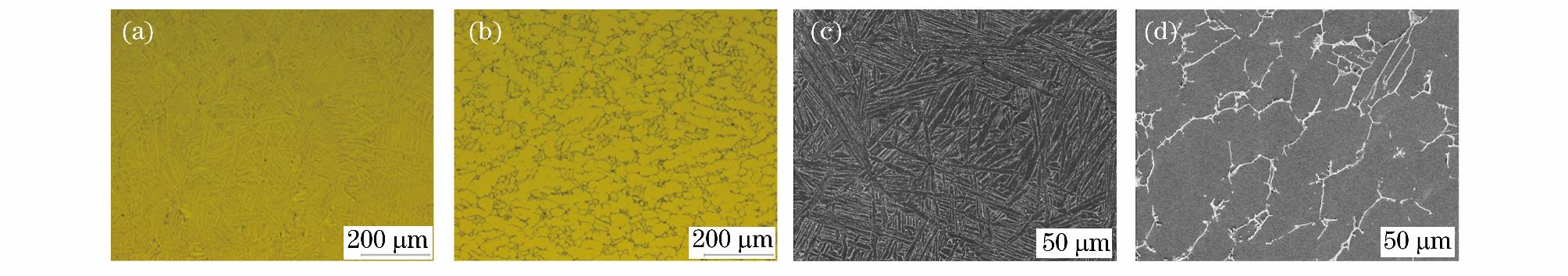

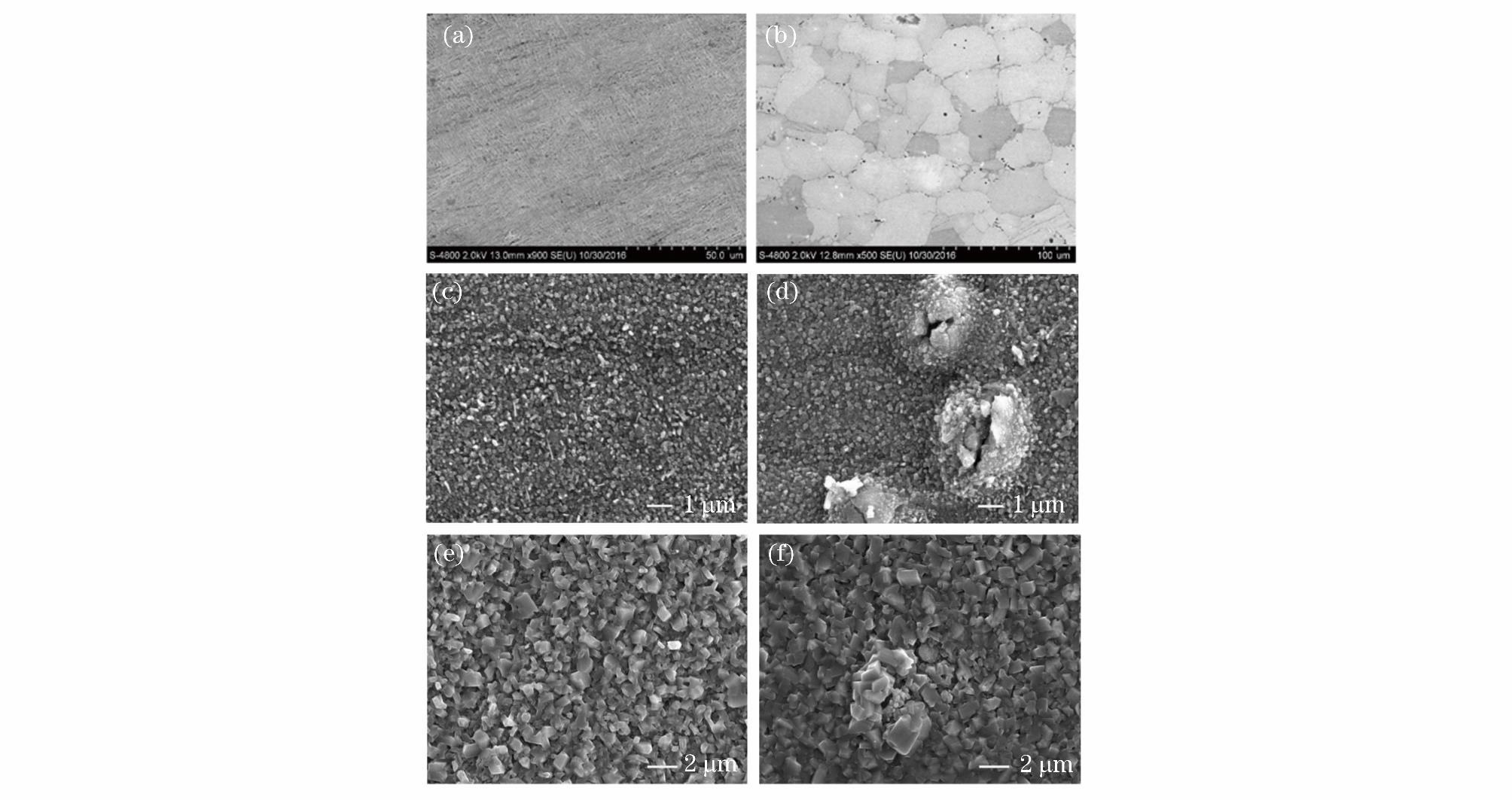

不同溫度下氧化 100 h 后 Ti60A 鈦合金的表面形貌如圖3 所示。可以看出,隨著氧化溫度的升高,沉積態(tài)和鍛態(tài)的表面氧化產(chǎn)物顆粒迅速增大。在600℃下氧化100 h 后,沉積態(tài)和鍛態(tài)的表面氧化產(chǎn)物顆粒減小,表面氧化層較致密。這是因為晶界處是氧擴散的快速通道,試樣在晶界處氧化較嚴重,在圖 3(b)中可以清晰地看到鍛態(tài)的晶粒形貌。在 700 ℃下氧化100 h 后,氧化產(chǎn)物顆粒增大,沉積態(tài)的表面氧化層較致密,鍛態(tài)的表層氧化產(chǎn)物顆粒的尺寸與沉積態(tài)的相近,但局部出現(xiàn)凸起并伴有破裂的現(xiàn)象。在 800℃下氧化100 h 后,氧化產(chǎn)物顆粒迅速增大,沉積態(tài)的表面氧化層依舊致密,沒有產(chǎn)生空洞和裂紋;而鍛態(tài)的表面氧化層在凸起處出現(xiàn)明顯的裂紋。實驗過程中鍛態(tài)和沉積態(tài)均沒有發(fā)生氧化層脫落的現(xiàn)象。

圖 2 不同放大倍數(shù)下 Ti60A 鈦合金的顯微組織。(a)(c)沉積態(tài);(b)(d)鍛態(tài)

Fig.2 Microstructures of Ti60A alloys under different amplification factors.(a)(c) As-deposited; (b)(d) as-forged

圖 3 不同溫度下氧化 100 h 后 Ti60A 鈦合金的表面形貌。(a)沉積態(tài),600 ℃;

(b)鍛態(tài),600 ℃;(c)沉積態(tài),700 ℃;(d)鍛態(tài),700 ℃;(e)沉積態(tài),800 ℃;(f)鍛態(tài),800 ℃

Fig.3 Surface morphologies of Ti60A alloys after 100 h continuous oxidation under different temperatures.(a) As-deposited,600 ℃; (b) as-forged,600 ℃; (c) as-deposited,700 ℃; (d) as-forged,700 ℃;(e) as-deposited,800 ℃; (f) as-forged,800 ℃

3.2 氧化增重及成分分析

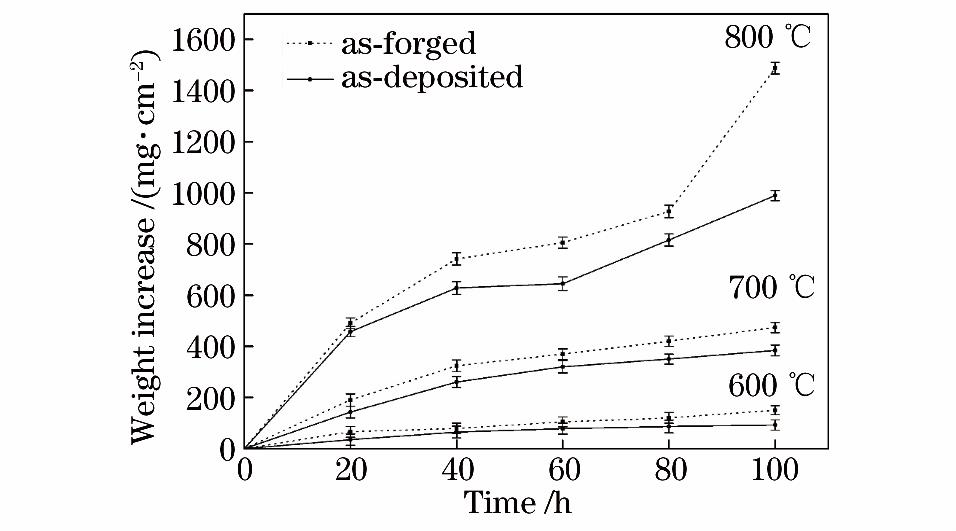

不同溫度下 Ti60A 鈦合金的氧化增重曲線如圖 4 所示。可以看到,隨著氧化溫度的升高,沉積態(tài)和鍛態(tài)的質(zhì)量增大。當氧化溫度為 600 ℃ 和700 ℃時,沉積態(tài)和鍛態(tài)的質(zhì)量增重量隨著時間的增大而變化較小,但鍛態(tài)的增重量略大于沉積態(tài)的。當氧化溫度為 800 ℃ 時,沉積態(tài)和鍛態(tài)的抗氧化性能減弱,氧化增重量變化明顯;在相同氧化時間下,沉積態(tài)和鍛態(tài)的氧化增重量約為 700 ℃時的一倍,且鍛態(tài)的氧化增重量明顯大于沉積態(tài)的,當氧化時間大于 80 h 時,鍛態(tài)的氧化增重量迅速增大。

圖 4 不同溫度下 Ti60A 鈦合金的氧化增重曲線

Fig.4 Oxidation weight increase curves of Ti60A alloys under different temperatures

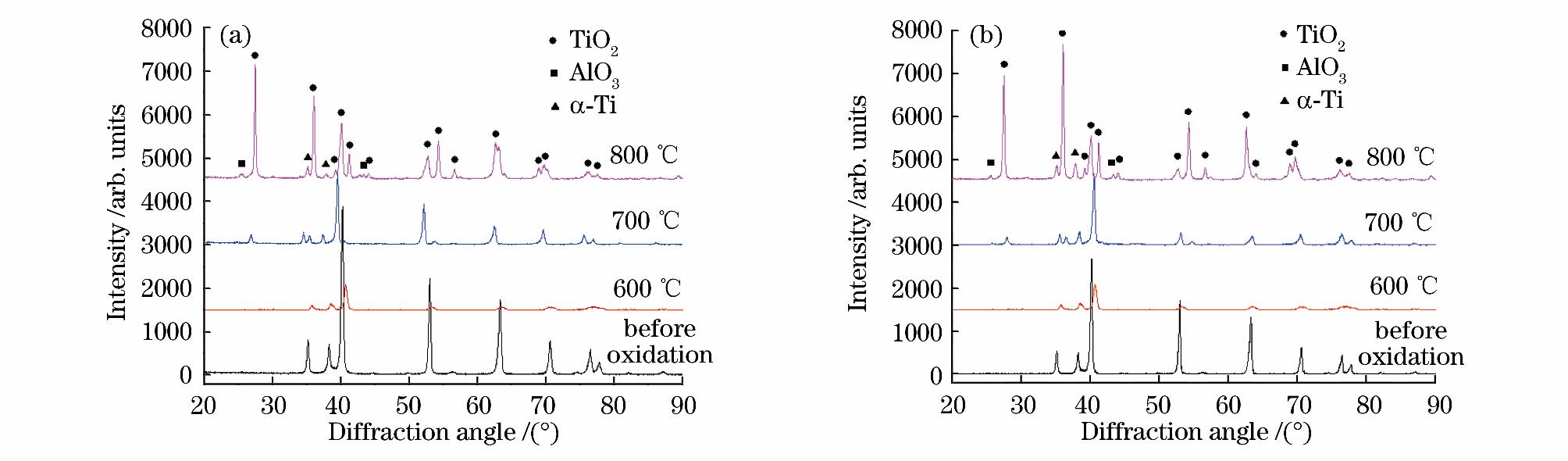

不同氧化條件下 Ti60A 鈦合金表面的 XRD 分析結(jié)果如圖 5 所示。可以看出,沉積態(tài)均由α相和β 相組成,但沉積態(tài)為由α+β組成的網(wǎng)籃組織,而鍛態(tài)的晶界為β相,晶內(nèi)為均一的α相。Ti60A 鈦合金為近α合金,β 相含量很小,在沒有氧化的沉積態(tài)和鍛態(tài)的表面上僅檢測到基體 α-Ti。在氧化后的沉積態(tài)和鍛態(tài)的表面上檢測到的衍射峰相似,表面氧化產(chǎn)物主要由 Al 2 O 3 及 TiO 2 組成。經(jīng)過600 ℃氧化 100 h 后,沉積態(tài)和鍛態(tài)的表面的衍射峰主要是基體 α-Ti 的,無氧化產(chǎn)物出現(xiàn),圖譜中的衍射峰強度明顯小于沒有氧化的沉積態(tài)和鍛態(tài)的,且探測到的基體 α-Ti 的含量顯著減小,這可能是因為在600 ℃氧化時溫度較低,Ti60A 表面氧化速度較小,生成的氧化層厚度較小。經(jīng)過700 ℃ 氧化 100 h后,沉積態(tài)和鍛態(tài)表面的 TiO 2 衍射峰較多,基體α-Ti的衍射峰基本消失。經(jīng)過 800 ℃ 氧化 100 h 后,沉積態(tài)和鍛態(tài)的表面出現(xiàn)了強度較小的 Al 2 O 3 衍射峰,TiO 2 的衍射峰強度增大。

圖 5 Ti60A 鈦合金表面的 XRD 結(jié)果。(a)沉積態(tài);(b)鍛態(tài)

Fig.5 XRD results of Ti60A alloy surfaces.(a) As-deposited; (b) as-forged

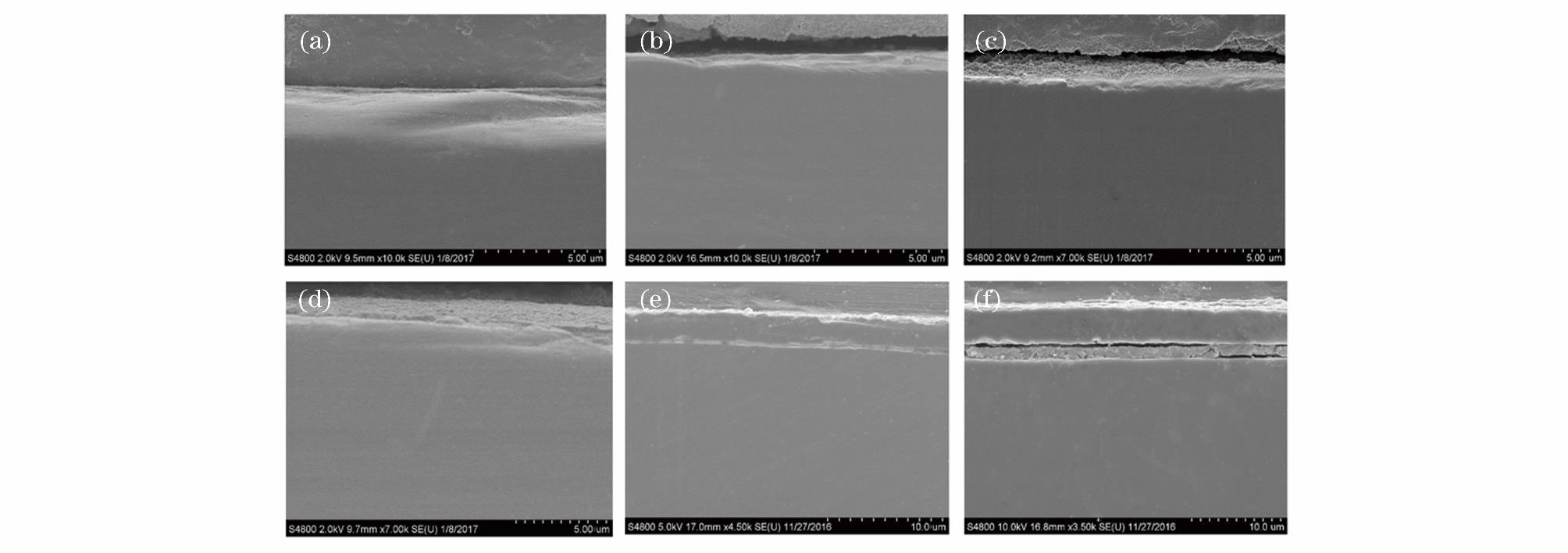

不同溫度下氧化 100 h 后 Ti60A 鈦合金氧化層的橫截面形貌如圖 6 所示。可以看出,隨著氧化溫度的升高,沉積態(tài)和鍛態(tài)的氧化層的厚度增大。在相同氧化溫度下,沉積態(tài)的氧化層厚度小于鍛態(tài)的。當試樣在 600 ℃和 700 ℃下氧化100 h后,沉積態(tài)和鍛態(tài)的氧化層厚度非常小。經(jīng)過 800 ℃氧化 100 h后,沉積態(tài)和鍛態(tài)的表面均出現(xiàn)了明顯的氧化層,鍛態(tài)的氧化層厚度略大于沉積態(tài)的,且氧化層和基體之間存在明顯縫隙;鍛態(tài)的表面氧化層分為兩層,且氧化層與基體間縫隙較大。

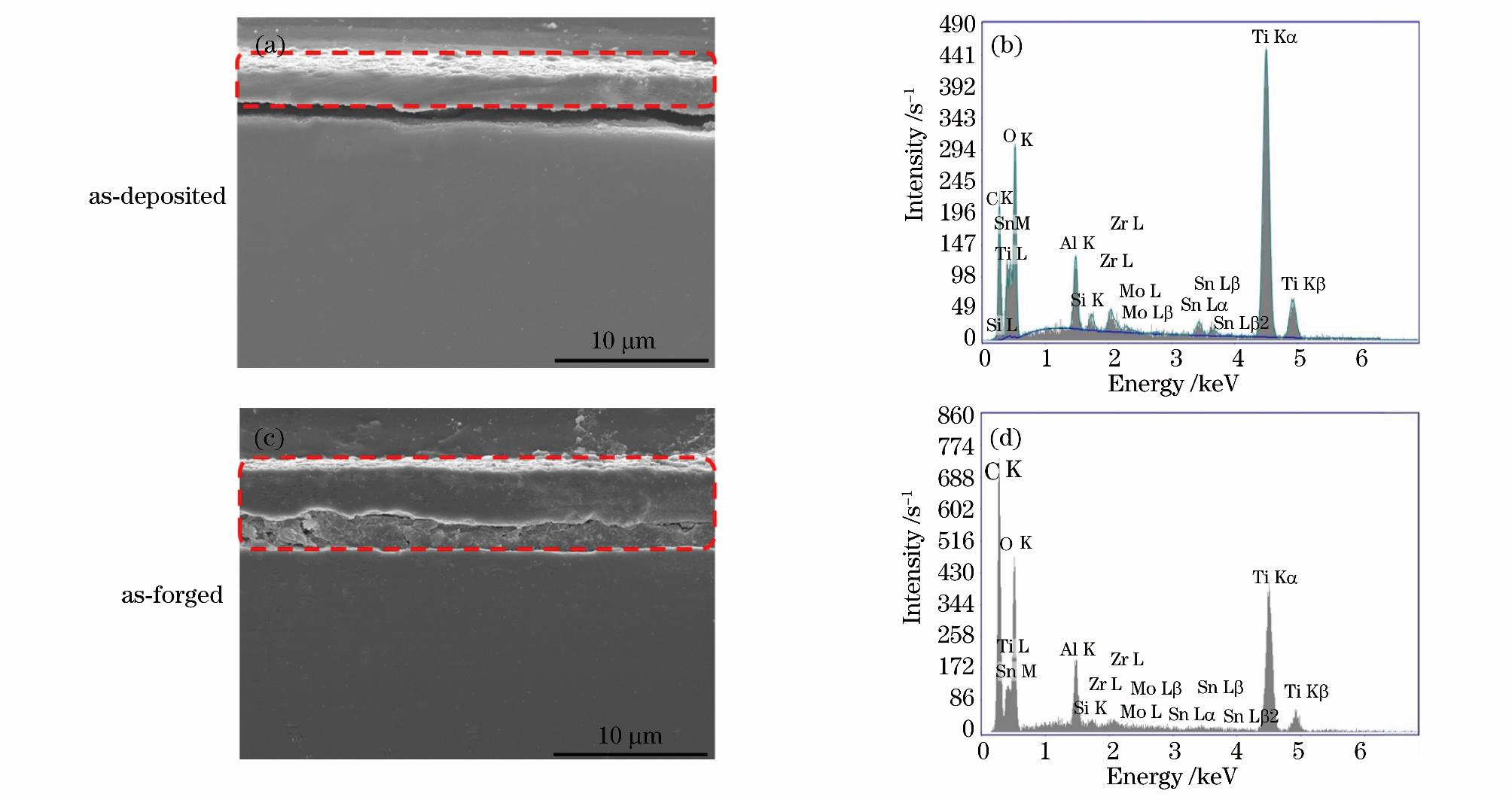

Ti60A 鈦合金800 ℃氧化100 h 后的氧化層 EDS面掃描結(jié)果如圖7 所示。可以看出,沉積態(tài)和鍛態(tài)的氧化層主要含有 Ti、Al、O 三種元素,其他元素含量較小,其元素含量見表2。結(jié)合圖5 可知,沉積態(tài)和鍛態(tài)在800 ℃氧化后生成的產(chǎn)物為 TiO 2 和 Al 2 O 3 。

圖 6 不同溫度下氧化 100 h 后 Ti60A 鈦合金氧化層的橫截面形貌。(a)沉積態(tài),600 ℃;

(b)鍛態(tài),600 ℃;(c)沉積態(tài),700 ℃;(d)鍛態(tài),700 ℃;(e)沉積態(tài),800 ℃;(f)鍛態(tài),800 ℃

Fig.6 Cross-sectional morphologies of oxidation layers of Ti60A alloys after 100 h continuous oxidation underdifferent temperatures.(a) As-deposited,600 ℃; (b) as-forged,600 ℃; (c) as-deposited,700 ℃;

(d) as-forged,700 ℃; (e) as-deposited,800 ℃; (f) as-forged,800 ℃

圖 7 Ti60A 鈦合金 800 ℃氧化 100 h 后的氧化層 EDS 面掃描。(a)(c)掃描位置;(b)(d)掃描結(jié)果

Fig.7 EDS area scanning of oxidation layers of Ti60A alloys after 100 h continuous oxidation at 800 ℃.(a)(c) Scanning positions; (b)(d) scanning results

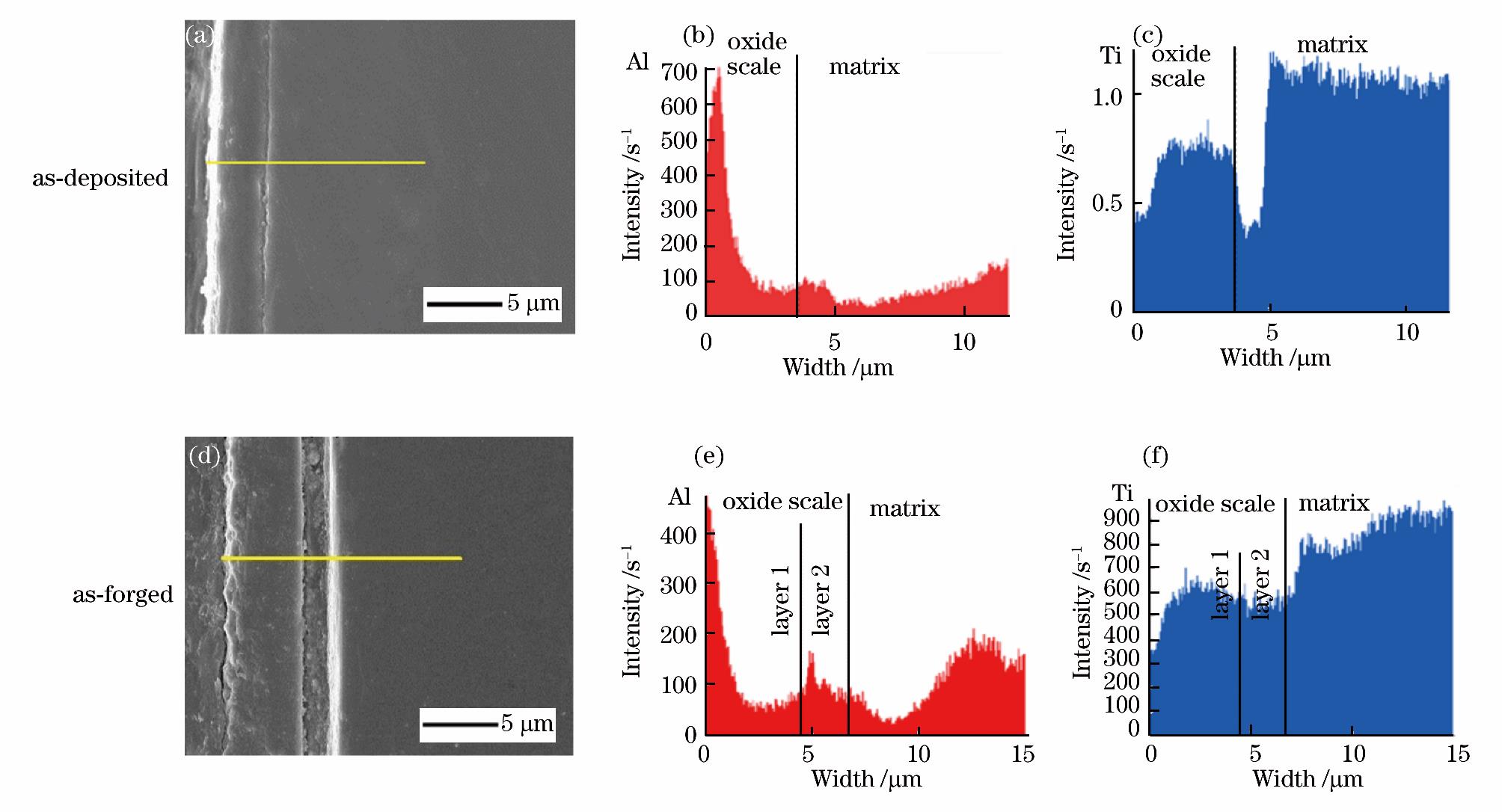

Ti60A 鈦合金在 800 ℃氧化 100 h 后的氧化層EDS 線掃描如圖 8 所示。可以看到,沉積態(tài)的氧化層外側(cè) Al 元素的含量較大,Ti 元素的含量較小;在氧化層內(nèi)側(cè),Al 元素的含量顯著減小,Ti 元素的含量增大。在靠近基體與氧化層界面處,基體中 Al 元素的含量略有增大,Ti 元素的含量減小,隨著氧化層與界面處距離的增大,Al 元素的含量先減小后增大,Ti 元素的含量增大,并逐漸趨于穩(wěn)定。鍛態(tài)的第一層氧化層線掃描結(jié)果顯示,其外側(cè) Al 元素的含量較大,Ti 元素的含量較小,內(nèi)側(cè) Al 元素的含量顯著減小,Ti 元素的含量增大;第二層氧化層元素含量的變化趨勢與第一層氧化層類似,外側(cè) Al 元素的含量增大,但是小于第一層氧化層外側(cè) Al 元素的含量,Ti 元素的含量減小,內(nèi)側(cè) Al 元素的含量減小,Ti元素的含量增大。結(jié)合圖 5 可以推測,在 800 ℃氧化 100 h 后,沉積態(tài)的氧化層結(jié)構(gòu)為Al 2 O 3 /TiO 2/基體,鍛態(tài)的氧化層結(jié)構(gòu)為 Al 2 O 3 /TiO 2 /Al 2 O 3 + TiO 2 /TiO 2 /基體。

3.3 硬度測試

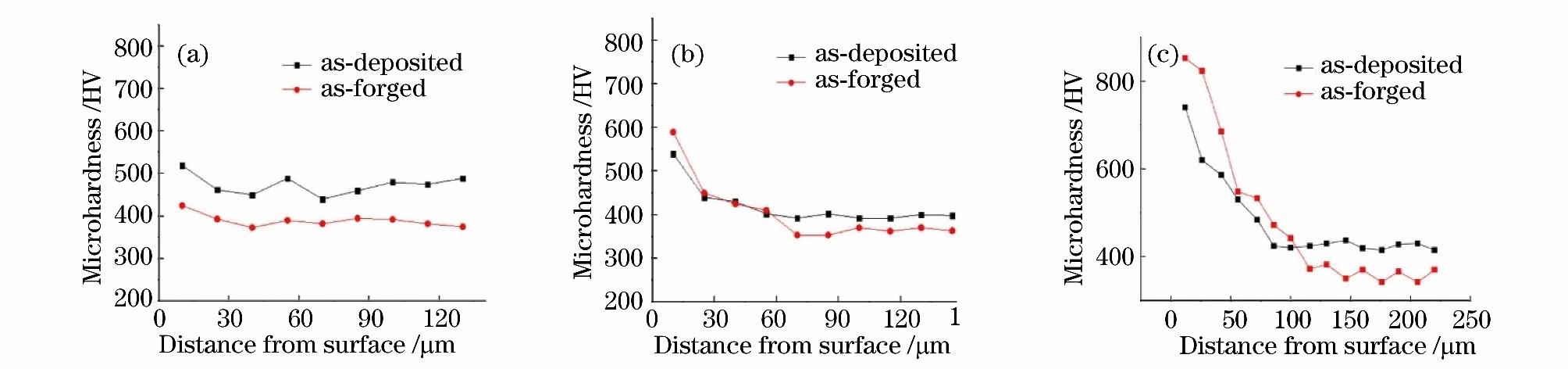

不同溫度下氧化 100 h 后 Ti60A 鈦合金的顯微硬度如圖 9 所示。當氧化溫度為 600 ℃時,沉積態(tài)和鍛態(tài)表面附近的硬度略有增大,其他位置的無明顯變化,與基體硬度相當;當氧化溫度為 700 ℃時,沉積態(tài)和鍛態(tài)的表面硬度明顯增大,鍛態(tài)的硬度在距離表面 100 μm 處穩(wěn)定,沉積態(tài)的硬度在距離表面 70 μm 左右處穩(wěn)定,表明鍛態(tài)內(nèi)氧的擴散深度大于沉積態(tài)的;當氧化溫度為800 ℃時,在距離試樣表面相同距離處,鍛態(tài)的硬度大于沉積態(tài)的,表明鍛態(tài)的擴散區(qū)中氧元素的含量更大、擴散深度更大。在相同氧化條件下,鍛態(tài)的氧化層厚度大于沉積態(tài)的,這可能是因為鍛態(tài)的組織中α相含量較大,所以鍛態(tài)的硬度更大、滲層更深。

圖 8 Ti60A 鈦合金在 800 ℃下氧化 100 h 后的氧化層 EDS 線掃描。(a)(d)掃描位置;(b)(e) Al 的掃描結(jié)果;(c)(f) Ti 的掃描結(jié)果

Fig.8 EDS line scanning of oxidation layers of Ti60A alloys after 100 h continuous oxidation at 800 ℃.(a)(d) Scanning positions; (b)(e) scanning results of Al; (c)(f) scanning results of Ti

圖 9 不同溫度下氧化 100 h 后 Ti60A 鈦合金的顯微硬度。(a) 600 ℃;(b) 700 ℃;(c) 800 ℃

Fig.9 Microhardness of Ti60A alloys after 100 h continuous oxidation under different temperatures.(a) 600 ℃; (b) 700 ℃; (c) 800 ℃

4 、討 論

XRD 和 EDS 分析結(jié)果表明,當氧化溫度為600 ~800 ℃時,沉積態(tài)和鍛態(tài)的氧化層由Al2O3和金紅石型的 TiO2組成。當溫度為550 ~800 ℃時,形成Al2O3和TiO2所需要的 Al 和 Ti 的最小活度的比值約為 103[21] 。根據(jù)文獻[22]報道,在 800 ℃ 下Ti60A 合金中 Al 的活度遠低于 Ti 的活度,可以推斷Ti60A 鈦合金在 800 ℃ 氧化時其表面優(yōu)先形成TiO2 。TiO2氧化層一旦形成,合金基體就會與氧環(huán)境分離。隨著氧化的進行,Al元素與 Ti 元素同時從基體向空氣/氧化層界面處擴散。鍛態(tài)在 800 ℃下氧化 100 h 的氧化機理如圖 10 所示。可以看到,在空氣/氧化層界面處優(yōu)先生成 TiO2 ;同時,氧氣通過剛生成的氧化層不斷向基體擴散,并且該擴散為TiO 2 氧化物主要的擴散方式,氧氣在氧化層/基體界面處不斷與 Ti 元素反應生成 TiO2,而只有 Al 元素向外擴散至空氣/氧化層界面形成Al2O3氧化層;當TiO2與 Al2O3兩層氧化層形成之后,氧化層與基體性能差異會造成氧化層/基體界面處應力增大,導致界面開裂,使得 Al 元素與 Ti 元素難以向外擴散,而氧元素在開裂處與新裸露的基體發(fā)生反應,形成新的Al2 O3與 TiO2氧化層,因此出現(xiàn)了交替的 TiO2與 Al2O3 氧化層。

圖 10 鍛態(tài) Ti60A 鈦合金在 800 ℃下氧化 100 h 的氧化機理示意圖

Fig.10 Schematic of oxidation mechanism of Ti60A alloys after 100 h continuous oxidation at 800 ℃

沉積態(tài)和鍛態(tài)的成分相同,但內(nèi)部顯微組織明顯不同,這使得鍛態(tài)的氧化程度大于沉積態(tài)的,表現(xiàn)為鍛態(tài)的單位面積氧化增重量更大,氧化層厚度更大,氧原子擴散距離更遠,并且氧擴散區(qū)的氧含量更大。沉積態(tài)的抗氧化性能優(yōu)于鍛態(tài)的,原因如下。

1)鍛態(tài)的晶界為β相,沉積態(tài)的晶界為α相,氧原子在體心立方的β相中的間隙擴散速率比在密排六方的α相中的要快[23] ,故氧在 Ti60A 鈦合金的晶界中擴散得更快,氧的擴散深度更深。2)氧是α相穩(wěn)定元素,在相同的溫度下氧在α相中的溶解度大于在β相中的;在 882 ℃以下,氧在β相中的溶解度為 0,而在α相中的最大原子數(shù)分數(shù)可達到 34% [22] ,故在實驗溫度下,氧在α相中的含量遠大于在β相中的;鍛態(tài)的晶粒內(nèi)部為單一的α相,沉積態(tài)的晶粒內(nèi)部α相板條之間分布著β相,故鍛態(tài)的晶粒內(nèi)部溶解氧的能力大于沉積態(tài)的。3)鍛態(tài)的氧化較為嚴重,氧化層表面出現(xiàn)孔洞,加速了氧的滲入,氧化層和基體中氧含量變大,氧化程度加劇,而沉積態(tài)在氧化過程中并沒有出現(xiàn)氧化層開裂的現(xiàn)象,故通過氧化層從空氣中擴散到合金基體中的氧含量小于鍛態(tài)的,故其抗氧化性能更加優(yōu)異。

5、 結(jié) 論

通過激光增材制造技術(shù)制備了沉積態(tài)和鍛態(tài)Ti60A 鈦合金,研究分析了不同氧化條件下試樣的增重量及顯微硬度變化規(guī)律,得到以下結(jié)論。

1) 沉積態(tài)和鍛態(tài)在 600 ~800 ℃下生成的氧化產(chǎn)物為 Al 2 O 3 和 TiO 2 。

2) 經(jīng)過 800 ℃氧化 100 h 后,沉積態(tài)只有一層氧化層,鍛態(tài)的氧化層為兩層,且兩層氧化層之間存在縫隙。

3) 沉積態(tài)的氧化層結(jié)構(gòu)為 Al 2 O 3 /TiO 2 /基體,鍛態(tài)的氧化層結(jié)構(gòu)為 Al 2 O 3 /TiO 2 /(TiO 2 Al 2 O 3 + ) /TiO 2 /基體。沉積態(tài)的抗氧化性能優(yōu)于鍛態(tài)的。

參 考 文 獻

[1] Boyer R R.An overview on the use of titanium in the aerospace industry[J].Materials Science & Engineering A,1996,213(1/2): 103-114.

[2] Wei S Y,He Y,Wang Q J,et al.Development of the aero-engine heat-resisting titanium alloys in Russia[J].Aeroengine,2005,31(1): 52-58.

魏壽庸,何瑜,王青江,等.俄航空發(fā)動機用高溫鈦合金發(fā)展綜述[J].航空發(fā)動機,2005,31(1): 52-58.

[3] Xu G D,Wang F E.Development and application of high-temperature Ti-based alloys[J].Chinese Journal of Rare Metals,2008,32(6): 774-780.

許國棟,王鳳娥.高溫鈦合金的發(fā)展和應用[J].稀有金屬,2008,32(6): 774-780.

[4] Williams J.Thermo-mechanical processing of high-performance Ti alloys: Recent progress and future needs[J].Journal of Materials Processing Technology,2001,117(3): 370-373.

[5] Poorganji B, Yamaguchi M, Itsumi Y, et al.Microstructure evolution during deformation of a near-α titanium alloy with different initial structures in the two-phase region[J].Scripta Materialia,2009,61 (4):419-422.

[6] Banerjee D,Williams J C.Perspectives on titanium science and technology[J].Acta Materialia,2013,61(3): 844-879.

[7] Liu Z W,Cheng X,Li J,et al.Heat-processing technology for laser addictive manufacturing of 05Cr15Ni5Cu4Nb precipitation-harding stainless steels[J].Chinese Journal of Lasers,2017,44(6): 0602010.

劉正武, 程 序, 李 佳, 等.激 光 增 材 制 造05Cr15Ni5Cu4Nb 沉淀硬化不銹鋼的熱處理工藝[J].中國激光,2017,44(6): 0602010.

[8] Mitoraj M,Godlewska E,Heintz O,et al.Scale composition and oxidation mechanism of the Ti-46Al-8Nb alloy in air at 700 and 800 ℃[J].Intermetallics,2011,19(1): 39-47.

[9] Copland E H,Young D J,Gleeson B.Formation of Z-Ti50Al30O20 in the sub-oxide zones of γ-TiAl-based alloys during oxidation at 1000 ℃[J].Acta Materialia,1999,47(10): 2937-2949.

[10] Gurrappa I.An oxidation model for predicting the life of titanium alloy components in gas turbine engines[J].Journal of Alloys and Compounds,2005,389(1/2):190-197.

[11] Leyens C, Peters M, Kaysser W A.Influence of microstructure on oxidation behaviour of near-α titanium alloys[J].Materials Science and Technology,1996,12(3): 213-218.

[12] Sai Srinadh K V,Singh V.Oxidation behaviour of the near α-titanium alloy IMI 834[J].Bull in Material Science,2004,27(4): 347-354.

[13] Zhang S Z, Zhou B, Liu N, et al.Effects of microstructure and rare-earth constituent on the oxidation behavior of Ti-5.6Al-4.8Sn-2Zr-1Mo-0.35Si-0.7Nd titanium alloy[J].Oxidation of Metals,2014,81(3/4): 373-382.

[14] Zhou Y,Wen S F,Song B,et al.A novel titanium alloy manufactured by selective laser melting:Microstructure,high temperature oxidation resistance [J].Materials & Design,2016,89: 1199-1204.

[15] Wang H M,Zhang S Q,Wang X M.Progress and challenges of laser direct manufacturing of large titanium structural components[J].Chinese Journal of Lasers,2009,36(12): 3204-3209.

王華明,張述泉,王向明.大型鈦合金結(jié)構(gòu)件激光直接制造的進展與挑戰(zhàn)[J].中國激光,2009,36(12): 3204-3209.

[16] Qin L Y,Pang S,Yang G,et al.Microstructure and mechanical property analysis of ZL114A aluminum alloy repaired by laser deposition[J].Chinese Journal of Lasers,2016,43(12): 1202009.

欽蘭云,龐爽,楊光,等.激光沉積修復 ZL114A 鋁合金組織和力學性能分析[J].中國激光,2016,43(12): 1202009.

[17] Wang H M,Zhang L Y,Li A,et al.Progress on rapid solidification laser processing for advanced materials and components[J].World Science-Technology Research &Development,2004,26(3): 27-31.

王華明,張凌云,李安,等.先進材料與高性能零件快速凝固激光加工研究進展[J].世界科技研究與發(fā)展,2004,26(3): 27-31.

[18] Liu C M,Tian X J,Tang H B,et al.Microstructural characterization of laser melting deposited Ti-5Al-5Mo-5V-1Cr-1Fe nearβtitanium alloy[J].Journal of Alloys and Compounds,2013,572: 17-24.

[19] Zhu Y Y,Liu D,Tian X J,et al.Characterization of microstructure and mechanical properties of laser melting deposited Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy [J].Materials & Design,2014,56: 445-453.

[20] Wang T,Zhu Y Y,Zhang S Q,et al.Grain morphology evolution behavior of titanium alloy components during laser melting deposition additive manufacturing[J].Journal of Alloys and Compounds,2015,632: 505-513.

[21] Du H L,Datta P K,Lewis D B,et al.Air oxidation behaviour of Ti6Al4V alloy between 650 and 850 ℃[J].Corrosion Science,1994,36(4): 631-42.

[22] Luthra K L.Stability of protective oxide films on Ti-base alloys[J].Oxidation of Metals,1991,36(5): 475-90.

[23] Liu Z,Welsch G.Communication: Literature survey on diffusivities of oxygen,aluminum,and vanadium in alpha titanium,beta titanium,and in rutile[J].Metallurgical Transactions A,1991,22(4): 946-948.

無相關(guān)信息