鈦及鈦合金具有生物兼容性好、耐腐蝕性、可焊性好、耐高溫等眾多優異特性,在生物醫學、軍工、航空航天、海洋工程、石油化工等領域均有廣泛應用[1-3]。TC10鈦合金是一種典型的α+β兩相鈦合金,其名義成分為Ti-6Al-6V-2Sn-0.5Fe-0.5Cu,該合金是美國由TC4鈦合金(名義成分為Ti-6Al-4V)為基礎發展而來,與TC4鈦合金相比,TC10鈦合金中含有更多的β穩定元素,使其具有更好的力學性能與淬透性,使得該合金被廣泛的用于航天飛機緊固件、火箭發動機零部件、航天器外板等器件[4-5]。

決定合金力學性能的主要因素有3種,分別為化學成分、變形工藝以及熱處理工藝,在合金成分調控的基礎上,通過變形工藝和熱處理工藝調控合金的微觀組織,可獲得理想的力學性能[6-8]。相比于變形加工,熱處理具有節能高效、周期短、操作方便等優點,是調控微觀組織最為常見的方法,根據合金的相轉變溫度,分別在單相區與兩相區進行熱處理,可有效調控合金微觀組織形態,進而得到理想的力學性能[9-10]。

目前國內外學者對TC10鈦合金的熱處理工藝進行了較多的研究,朱寶輝等[11]研究了固溶時效工藝對Ti-6Al-6V-2Sn鈦合金棒材組織及性能的影響,結果表明:經固溶處理后,合金的強度降低,塑性升高,隨著固溶溫度不斷升高,合金強度提高,但塑性不斷降低;再經時效處理后,與固溶相比,合金強度明顯提高,塑性略有減小。Wang等[12]研究了熱處理對TC10鈦合金組織和拉伸性能的影響,結果表明:當固溶溫度為970℃時,組織中形成α′相與α″相,但α″相尺寸較小,當固溶溫度為920℃時,組織中只形成α″相,并不形成α′相;經固溶處理后,隨著時效溫度的升高,合金強度降低,塑性增加。Huang等[13]研究了Ti-6Al-6V-2Sn鈦合金在不同時效溫度下的缺口抗拉強度與組織的關系。結果表明:在時效溫度為482℃時,合金硬度值最大,但缺口抗拉強度較差,當時效溫度高于593℃后,缺口抗拉強度顯著增加。

綜上所述,雖然對TC10鈦合金熱處理工藝做了較多的研究,但大多數是以固溶時效對拉伸性能的影響為主,很少對其它熱處理工藝以及力學性能進行研究,而工程應用的很多器件中會有螺紋、油孔以及鍵槽等不連續結構,這與合金中存在缺口相類似,在施加載荷時,此區域容易產生應力集中,導致裂紋萌生并快速擴展,最后發生斷裂,特別是當沖擊載荷為高應變速率的情況下,會產生十分嚴重的后果。因此,在工程應用中,合金的沖擊性能十分重要,對沖擊性能的作用機制以及影響因素開展研究是很有必要的,故本研究根據TC10鈦合金的相轉變溫度,分別選取單相區與兩相區溫度對該合金進行不同工藝的退火處理,并進行沖擊性能測試,研究退火工藝對合金微觀組織與沖擊性能的影響,為TC10鈦合金的工程應用作出一定參考。

1、實驗

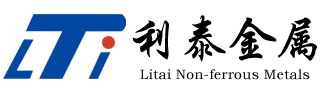

試驗所用材料為TC10鈦合金棒材,原材料為鋁釩合金、鋁鐵合金、鈦錫合金、鋁釩錫鐵銅五元合金以及小顆粒海綿鈦,經3次真空熔煉(VAR)制成鈦合金鑄錠,隨后經多火次鍛造制成試驗所用棒材。使用ICP發射光譜儀測試合金的化學成分(質量分數)為5.73%Al、5.62%V、2.31%Sn、0.68%Fe、0.65%Cu、Ti余量,合金相變點測試采用連續升溫金相法,測得試驗用合金的相轉變溫度為940℃。圖1a為試驗用TC10鈦合金棒材的原始微觀組織,發現原始微觀組織中包含初生α相(αp)以及β轉變組織(βT),其中初生α相以等軸狀形貌為主,在基體上均勻分布,β轉變組織包含次生α相和殘余β相,殘余β相主要位于細針狀的次生α相之間,合金的原始微觀組織為雙態組織。圖1b為試驗用TC10鈦合金棒材的XRD圖譜。可以發現,XRD衍射峰主要由α相衍射峰以及少量β相衍射峰所構成,其中(100)、(002)、(101)3組晶面指數的衍射峰較強,圖1b中未見其它明顯衍射峰,結合圖1a可知,試驗用合金原始微觀組織由α相與β相構成。

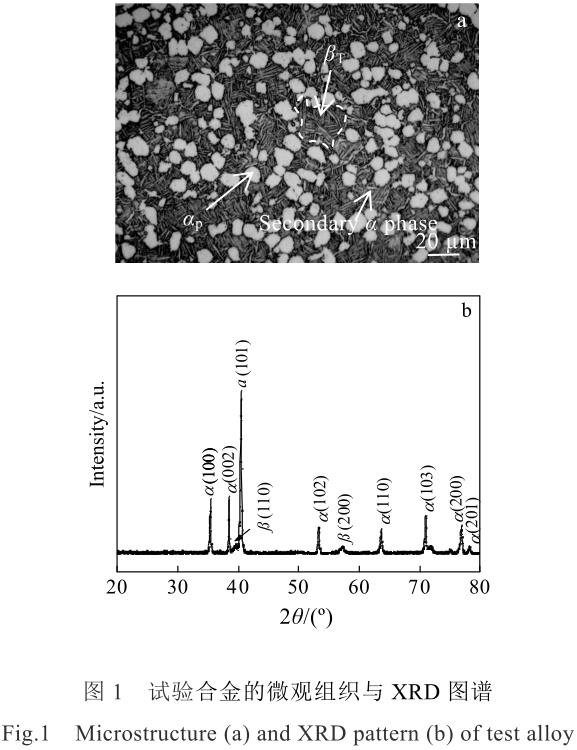

將試驗用TC10鈦合金棒材進行切割加工,隨后采用高精度等級箱式電阻爐對合金進行不同工藝的退火處理,具體退火工藝如表1所示,待合金熱處理完成后,進行加工取樣與測試,分別進行微觀組織觀察與沖擊性能測試,為確保測試結果的一致性,沖擊性能測試的試樣取向方向均為棒材縱向。使用德國蔡司SUPRA55場發射掃描電鏡(SEM)對合金微觀組織以及沖擊試樣斷口微觀形貌進行觀察拍照,使用荷蘭帕納科EmpyreanX射線衍射儀進行XRD測試,設置掃描角度為20°~80°,對XRD測試結果使用Highscoreplus軟件進行分析,使用日本電子JEM2100F透射電子顯微鏡(TEM)進行高分辨形貌觀察和晶體結構分析,使用LF5255試驗機進行沖擊性能測試,擺錘刀刃半徑為2mm,測試標準依據GB/T229-2021執行,圖2為沖擊試樣實物圖與加工圖,在每組沖擊試驗中,均測試2個試樣,最后取平均值作為試驗結果。

2、結果與討論

2.1微觀組織

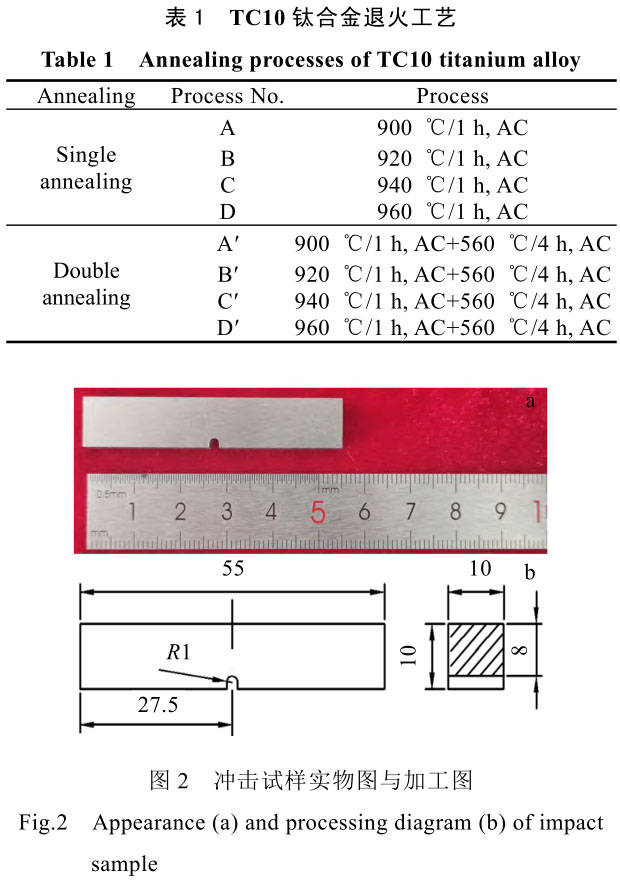

圖3為合金經單重退火處理后的微觀組織。由圖3可知,隨著退火溫度不斷升高,組織中最明顯變化為αp相(位置A)含量逐漸減小,同時析出次生α相(αs),其形貌呈現細針狀(位置B),均勻彌散的分布在組織中,當退火溫度達到相轉變溫度940℃時,αp相含量大幅度減少,同時組織中出現三叉狀β晶界(位置C),αs相含量增加,當退火溫度超過相轉變溫度后,組織中αp相完全消失,出現晶界α相(位置D),并析出在大量細針狀αs相。

合金在加熱過程中,組織中α相發生溶解,其溶解順序與原始組織中析出α相順序相反,最先發生溶解的為最薄的α相,隨后是較厚的α相尺寸逐漸減少,最后直至完全溶解[14]。而αs相的析出受到兩方面因素影響,一方面是退火溫度,其會影響合金中的元素再分配,根據鈦合金偽平衡相圖[15],在退火溫度升高的過程中,組織中會有更多的α相向β相發生轉變,合金元素進行再分配的過程中,會降低高溫β相中β穩定元素的含量,導致β相在冷卻過程中的穩定性降低,促使αs相析出;另一方面受到冷卻時間的影響,在冷速速率相同的情況下,退火溫度的高低會決定冷卻時間的長短,當退火溫度越高時,則冷卻時間越長,對αs相的析出越有利。

當退火溫度為兩相區時(圖3a~3c),組織中包含αp相以及βT,此時αp相包含2部分,一部分為經過球化和溶解后而形成的αp相,此時αp相的成分與分布情況受到溶質元素的分布情況、取向關系以及界面能等因素影響;另一部分為原始組織中未發生溶解而殘留下來的αp相[16]。組織中的βT是在加熱過程中形成的高溫亞穩定β相,在冷卻過程中轉變為低溫亞穩定β相并析出針狀αs相所形成。當退火溫度為單相區時(圖3d),原始組織中的α相會全部轉變成β相,α相完全消失的同時,組織中β晶粒會明顯長大,在進行冷卻時,從β相中會析出大量αs相,大量取向一致的αs相會平行排列,從而形成α束域,不同的αs片層之間分布殘余β相,合金由原始的雙態組織轉變為片層組織。

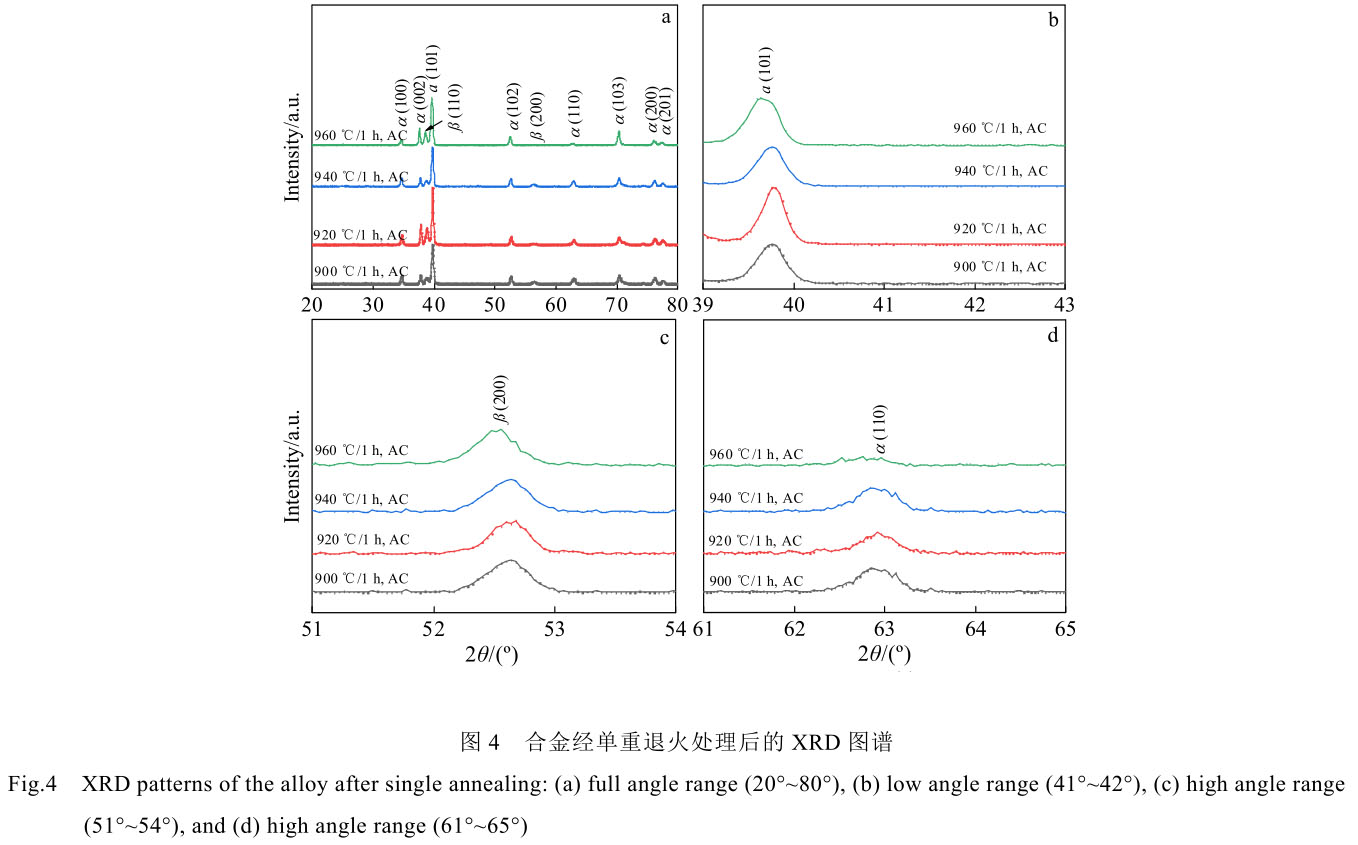

圖4為合金經單重退火處理后的XRD圖譜,TC10鈦合金經過加熱以及保溫處理后,在冷卻過程中主要發生的3種物相轉變,分別為β→α相、β→α′相、β→α″相。其中,β→α′相與β→α″相二者均是馬氏體相變,都是由一種晶體結構通過切變的方式轉變成為另一種晶體結構,是典型的無擴散型相變,其相變過程通過界面遷移進行控制。在相變過程中,β相內的原子會進行有規律的集體切變,當切變距離較大時,發生β→α′相轉變,當切變距離較小時,發生β→α″相轉變,故α″相通常被當成β相與α′相二者之間的過渡相[17]。

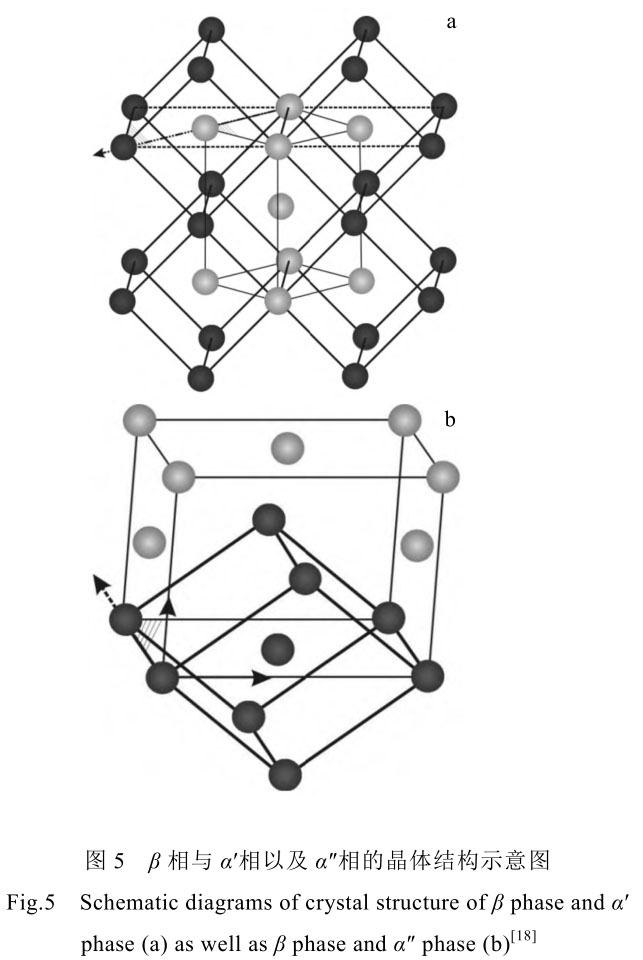

同時,因為α′相的晶體結構為六方馬氏體,而α″相的晶體結構為斜方馬氏體,從晶體結構的角度分析,具有體心立方結構的β相會更容易切變為α″相,三者的晶體學關系示意圖如圖5所示[18],圖5a為β相與α′相的晶體學關系,其中α′相呈密排六方結構(以黑色原子為主體結構)與體心立方的β相(以灰色原子為主體結構)之間存在Burgers位向關系。圖5b為β相與α″相的晶體學關系,其中斜方結構α″相(以黑色原子為主體結構)與體心立方β相(以灰色原子為主體結構)符合Burgers位向關系。

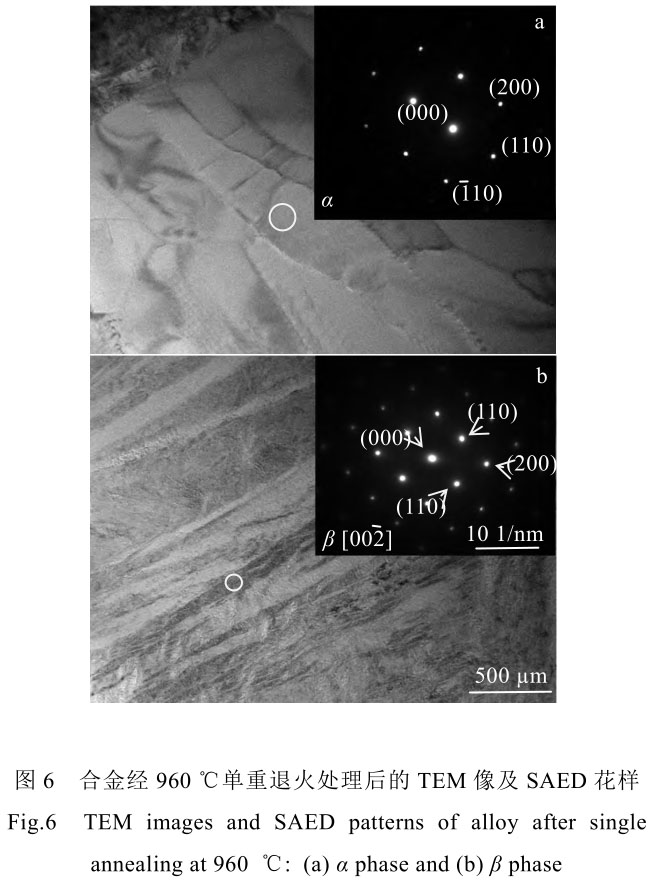

由于α相與α′相二者的晶體結構相同,均為密排六方晶體結構,故二者的點陣常數十分接近,使得二者的衍射峰在XRD圖譜中重合,僅是衍射峰會有較少寬化改變,又因為二者的主體結構一致,會導致其衍射斑點位置幾乎完全重合,難以有效進行區分[19]。通常情況下,冷卻速率是區別組織中形成α相或者α′相的主要判斷因素,當冷卻速率達到一定值時,β相的轉變方式為無擴散切變,因為較快的冷卻速率會使合金元素不能及時析出,在晶內會迅速彌散形核,進而形成α′相,而當冷卻速率較慢時,組織中的合金元素以及鈦元素擴散充分,最終形成α相[20]。但目前對冷卻速率的概念均為定性關系,并無確定的定量關系,故不能簡單以空冷或水冷作為判斷的依據,需進行深入探討。相關文獻指出[18],α′相與α相二者的區別為:在進行冷卻時,α′相通常會截至在β晶界處,其較大長寬比的細針狀形態,而α相因為形核相對困難,通常需要借助晶界進行形核,最終形貌為更為粗大針狀或片層狀形態。結合圖3可知,不同退火溫度的組織中均有細針狀α相,由于放大倍數較小,故無法從圖3中的形貌中進行有效區分。因為加熱溫度越高,馬氏體相變驅動力越充足,越容易發生馬氏體相變,故選取退火溫度最高的工藝D(960℃)進行TEM分析,具體形貌如圖6a所示,可以發現,組織中的形貌以粗大片層狀形態為主,并無明顯其它形態存在,可以判斷工藝D的組織中并未形成α′相,由此可得,經單重退火處理后的組織中并無α′相析出。

對組織中是否發生β→α″相進行分析,由圖5可知,α″相和α′相二者與母相的晶體學關系均保持一致,故二者的a軸與c軸大致相同,若將α″相中的b軸的長度縮短到與a軸一致,則此時α″相與α′相晶體結構相同,故可以得出α′相是α″相發生畸變所形成,其中b軸發生畸變的主要因素為合金中含有較多β穩定元素,在冷卻速率較快時,會導致α相產生畸變所致。由于α″相中的a軸≠b軸,故在{hkl}晶系中,α″相會體現出不同的晶面間距,從而使得在XRD圖譜中的低角度范圍(41°~42°)以及高角度范圍(51°~54°)與(61°~65°)中,(021)α″、(022)α″、(200)α″、(130)α″衍射峰是判斷是否具有α″相的特征衍射峰[18,21]。結合圖4b~圖4d3組不同角度范圍的XRD圖譜可知,在低角度與高角度范圍內,并未發現α″相的特征衍射峰,可以初步判斷組織中并未析出α″相。由于XRD圖譜為一種輔助驗證的手段,為進一步驗證上述判斷,選取經工藝D處理后的試樣進行TEM分析,相關文獻指出[22-23],α″相除位于基體上外,在殘余β相中也會存在α″相,因圖6a中已對基體上α相進行電子衍射斑點標記,故圖6b選取次生α相之間的殘余β相進行電子衍射斑點標記,結果發現該區域主要β相,并未發現α″相,結合XRD圖譜可得組織中并無α″相析出。

綜上所述,在本試驗條件下,TC10鈦合金在經不同溫度的單重退火處理后,組織主要由α相與β相構成,并無其它明顯物相存在。

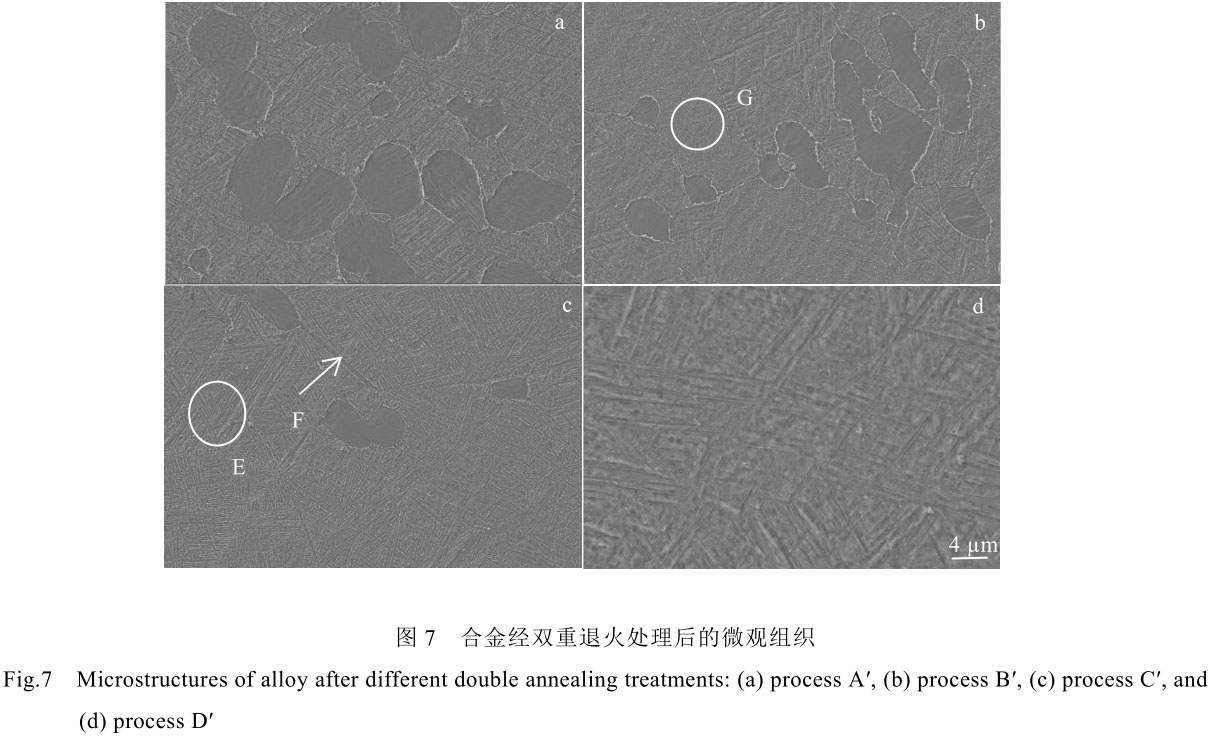

α+β兩相鈦合金在經歷單重退火處理后,通常要進行雙重退火處理,其目的是調節組織中析出α相的形態與含量,穩定組織與性能,從而使合金達到理想的強度。圖7為合金經雙重退火處理后的微觀組織,與單重退火相比較,合金經雙重退火處理后,組織中αp相無明顯變化,而經雙重退火后,析出的次生α相(αs)形貌與尺寸出現明顯變化,此時的αs相形貌主要有2種形態,一種為粗片層αs相,其中,部分粗片層αs相平行排列,形成α束域(位置E),部分粗片層αs相交錯排列而形成獨立片層,也有極少數幾乎可貫穿βT的十分粗大αs相(位置F),而αs相的另一種形貌為在βT中均勻交錯分布的細片層αs相(位置G)。

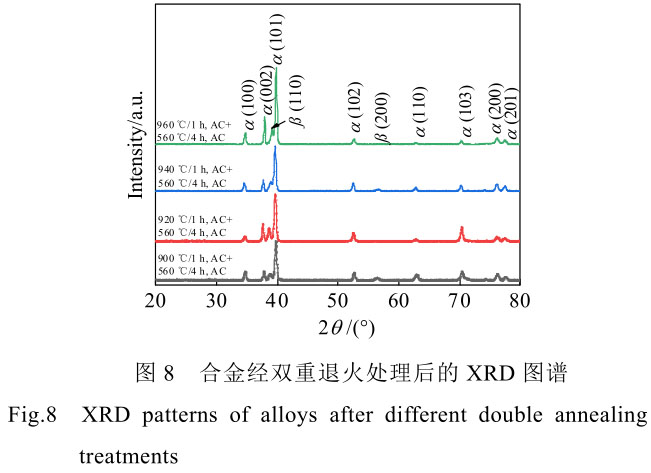

圖8為合金經雙重退火處理后的XRD圖譜,可以發現此時組織由α相以及β相構成,與單重退火的XRD圖譜相比較,衍射峰總體接近,其中(101)α衍射峰強度略有增加,而(110)β衍射峰強度略加減少,尤其當退火溫度為位于單相區(960℃)時更為明顯,這與亞穩定β相發生分解,從而改變組織中元素分配有關[24-25]。合金在進行雙重退火過程中,會使在單重退火過程中形成的殘余亞穩定β相發生進一步的分解,具體過程是當加熱溫度較低時,合金中元素首先產生偏聚,此時亞穩定β相會分解為大量溶質原子貧化的微觀區域(β貧)以及與其相鄰的溶質原子富集的微觀區域(β富),隨著時效溫度的升高或延長時效時間,β貧化區會最終分解為平衡的α相以及β相,最終導致組織中析出十分細小細片層αs相[14]。與此同時,組織中原有的次生α相會逐漸長大粗化,最終形成粗片層αs相。

綜上所述,合金經雙重退火處理后,亞穩定β相會分解,可使組織中析出大量十分細小細片層αs相,但也會使得組織中部分αs發生粗化,這會影響部分衍射峰強度的變化,同時對合金的力學性能也會產生影響。

2.2沖擊性能

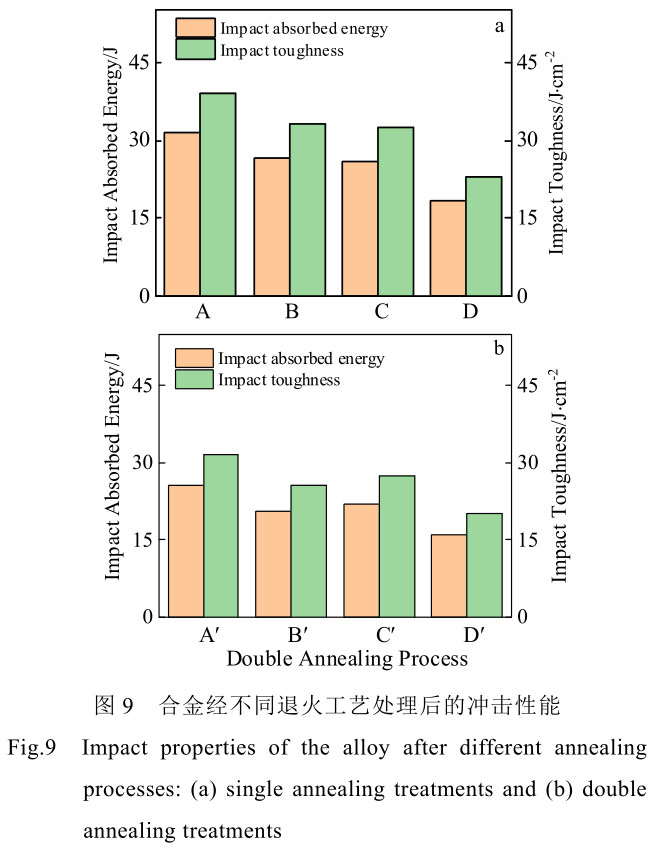

圖9為合金經不同退火工藝處理后的沖擊性能,對比發現,合金經單重退火后的沖擊性能總體要優于雙重退火。合金在單重退火條件下,隨著退火溫度的升高,合金沖擊性能不斷下降,當退火溫度達到單相區后,沖擊性能下降幅度較大,當合金經工藝A處理后,合金沖擊性能最佳,此時沖擊吸收功為31.5J,沖擊韌性為39J/cm2。當合金在雙重退火條件下,其沖擊性能變化趨勢與單重退火一致,均是隨著單重退火溫度的升高而不斷降低,在單重退火溫度達到單相區后,沖擊性能有大幅度下降,合金沖擊性能最大值為經工藝A′處理后,此時沖擊吸收功為25.5J,沖擊韌性為32.5J/cm2。

合金的沖擊性能主要由2部分構成,分別為沖擊吸收功與沖擊韌性,其中沖擊吸收功是合金在裂紋萌生階段吸收的能量以及裂紋擴展過程中吸收的能量大小,故其本質是阻礙裂紋萌生與裂紋擴散的能力,而沖擊韌性為沖擊吸收功與沖擊試樣標準斷面積的乘積,其由3部分所構成,分別為塑性變形功、彈性變形功以及裂紋擴展撕裂功[26-27],故合金的沖擊吸收功與沖擊韌性為正比例關系,沖擊吸收功越大,其沖擊韌性越高。相關文獻指出[28-29],由于沖擊試樣缺口半徑較大,在高速沖擊載荷作用下,裂紋萌生階段缺口尖端附近會產生較大的應力場,塑性變形區尺寸較大,沖擊試樣產生的局部應力容易達到合金本身的臨界斷裂強度,在此處會形成應力集中,并引發大量的微裂紋,由于在此過程中產生的塑性應變較大,會消耗更多能量,而裂紋擴展過程中所發生塑性變形較小。因此,裂紋萌生階段消耗的能量是主要能量,裂紋擴展所消耗的能量為次要能量。

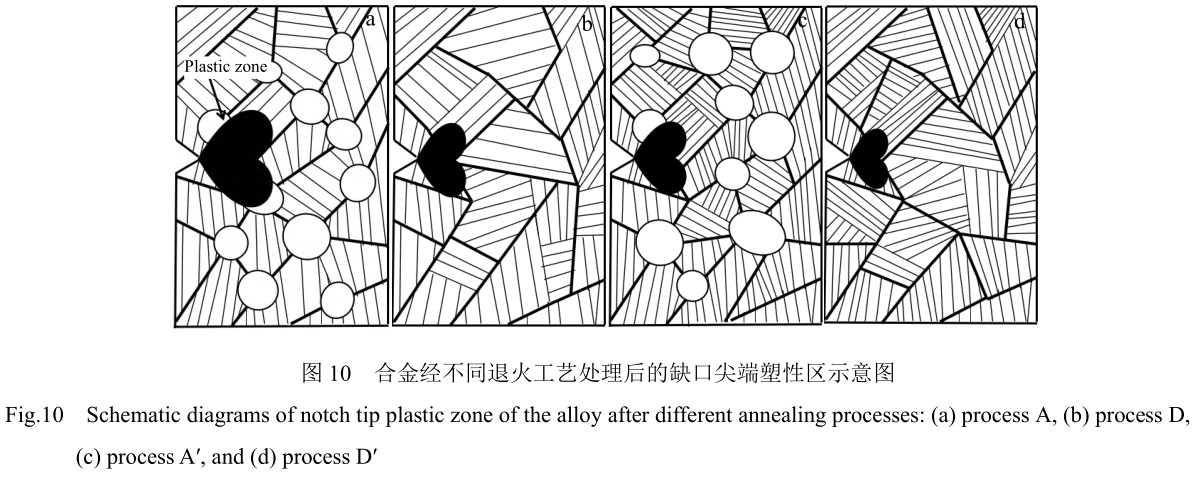

在單重退火條件下,當退火溫度為兩相區時,組織為雙態組織,其由αp相與βT構成,βT中包含大量αs相與殘余β相。在裂紋萌生階段,缺口尖端位置的應力集中會引起周圍組織發生塑性變形,進而產生位錯與滑移。選取退火溫度為兩相區的工藝A進行分析(圖10a),在變形初期,βT中的細小αs相會首先發生塑性變形并產生位錯,當位錯滑移至αs相與殘余β相界面時,由于αs相與相鄰殘余β相之間存Burgers取向關系[30],導致位錯容易通過界面并向相鄰αs相進行移動,從而有效降低應力集中,導致整個βT發生較為均勻的塑性變形。當位錯滑移到αp相與βT界面時,由于二者之間存在較大的位錯取向角且不存在Burgers取向關系,導致位錯很難通過,從而造成位錯堆積。

但由于αp相的晶體取向是無序分布的,其會激活各種類型的滑移系統,從而有助于協調塑性變形,因此雙態組織的變形均勻性較好,會使缺口尖端分布較大的塑性區域,使得缺口尖端的應力得到有效釋放[31-32]。單相區退火制度選取工藝D(圖10b1)進行分析,此時αp相完全消失,組織變為片層組織,因為組織中αs相與殘余β相界面阻止滑移的能力較弱,且組織中存在尺寸較大的α束域,會導致位錯的滑移距離較長。

但由于相鄰的α束域之間的晶體學取向差異較大,當一個α束域內部發生塑性變形時,會導致該α束域與相鄰α束域之間的界面變形不相容,進而引發微尺度應變不相容以及應力集中現象,從而出現微空洞形核[28]。此外,由于α束域具有較大尺寸,導致片層組織的變形均勻性較差,使缺口尖端的塑性變形極不均勻,因此片層組織的缺口尖端塑性區域面積小于雙態組織。為與單重退火做有效對比,選取工藝A′(圖10c)與工藝D′(圖10d)進行分析,在雙重退火條件下,其裂紋萌生總體過程與單重退火時相類似,但因為其微觀組織中析出大量細片層αs相,此時位錯會傾向在βT中的細片層αs相交匯處發生聚集,由于各細片層αs相之間位錯取向角較大,且細片層αs相與αp相以及βT之間沒有Burgers取向關系,導致位錯產生堆積且難以通過滑動釋放。因此其裂紋尖端的塑性變形區域較小,即使在較小的外應力作用下,在此微觀區域內也會產生較大的應力而引發斷裂,宏觀表現為其裂紋萌生能量較低。故經雙重退火處理后的缺口尖端塑性區域面積要小于單重退火。

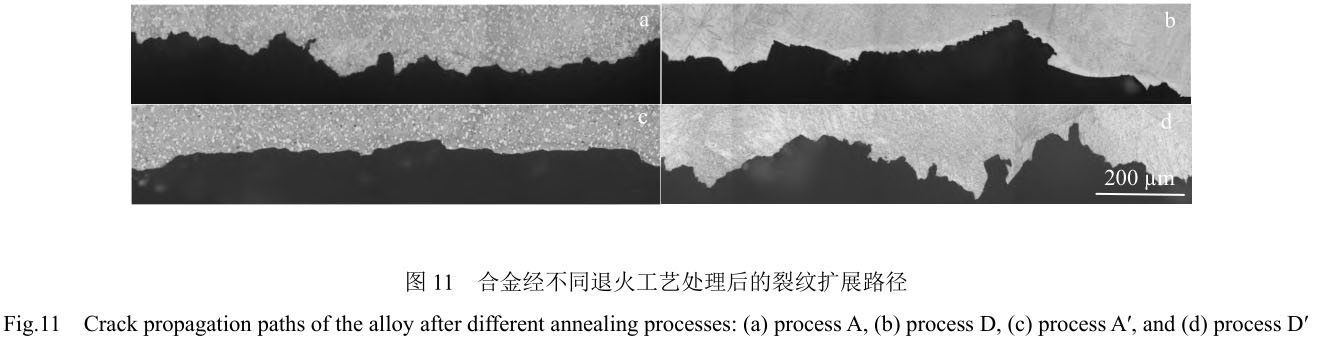

相關研究表明[33-35],裂紋發生偏轉會使裂紋在擴展過程中消耗更多能量,從而提高該組織抵抗裂紋擴展的能力,因此在裂紋擴展路徑越更為曲折微觀組織中,其裂紋擴展消耗的能量越高。圖11為合金經不同退火工藝處理后的裂紋擴展路徑,在單重退火條件下,分別選取退火溫度為兩相區與單相區的的工藝A和工藝D進行分析,當合金經工藝A處理后(圖11a),由于此時組織中αp相含量較高,裂紋在擴展過程中會沿著αp相晶界或者穿過αp相的晶界進行擴展,裂紋擴展路徑較為平直。當擴展的裂紋遇到βT時,其內部包含大量αs相,若裂紋擴展方向與αs相位向相近,則裂紋會沿αs相片層通過,若裂紋擴展方向與αs相位向相差較大,則裂紋會直接穿過αs相形成的α束域,但當裂紋擴展到α束域邊界時會被迫改變方向,導致裂紋擴展路徑出現一定程度的曲折[36]。當合金經工藝D處理后(圖11b),組織中αp相消失,此時出現具有大角度晶界的β晶粒成為裂紋擴展的主要障礙,因為β晶粒尺寸較大,導致裂紋擴展路徑出現較大的曲折,甚至出現局部裂紋停滯,所以裂紋的擴展路徑總體上沿著β界面進行[37]。同時,因為經單相區退火處理后的組織析出的大量αs相,當裂紋的尖端遇到交錯排列的αs相時,會導致裂紋擴展變得不連續,產生較多的分叉,分散裂紋尖端的應力場強度,隨后在裂紋穿過 αs相時,會進一步增加擴展路徑的曲折程度,故工藝D的裂紋擴展曲折程度要大于工藝A。

在雙重退火條件下,分別選取工藝A′(圖11c)和工藝D′(圖11d)進行分析,與單重退火相比較,因為經工藝A′處理后的組織中析出大量細片層αs相,裂紋會更容易的穿過細片層αs相繼續擴展,同時,因為細片層αs相的長徑比較小,在變形過程中不會使βT發生較大的扭曲變形,故裂紋擴展路徑與工藝A相比更為平順。同時,因為工藝D′的組織中αp相消失,且析出更多的粗片層αs相,形成的較多的α束域,擴展裂紋難以穿過較厚的粗片層αs相,導致其會繞過部分粗片層αs相繼續擴展,從而增加裂紋擴展路徑曲折程度,會導致整體裂紋擴展路徑較為曲折,進而提高裂紋擴展時所吸收的能量,故工藝D′的裂紋擴展曲折程度略大于工藝D,且遠大于工藝A′。

綜上所述,合金經單重退火處理后的缺口尖端塑性區域面積總體大于雙重退火,而2種退火工藝中的裂紋擴展路徑曲折程度各有不同,但總體較為接近。

但因為裂紋萌生階段消耗的能量是主要的能量,裂紋擴展所需要的能量為次要能量,在二者綜合作用下,使得合金經單重退火處理后的沖擊性能較雙重退火要高,且退火溫度為兩相區的沖擊性能較單相區要高。

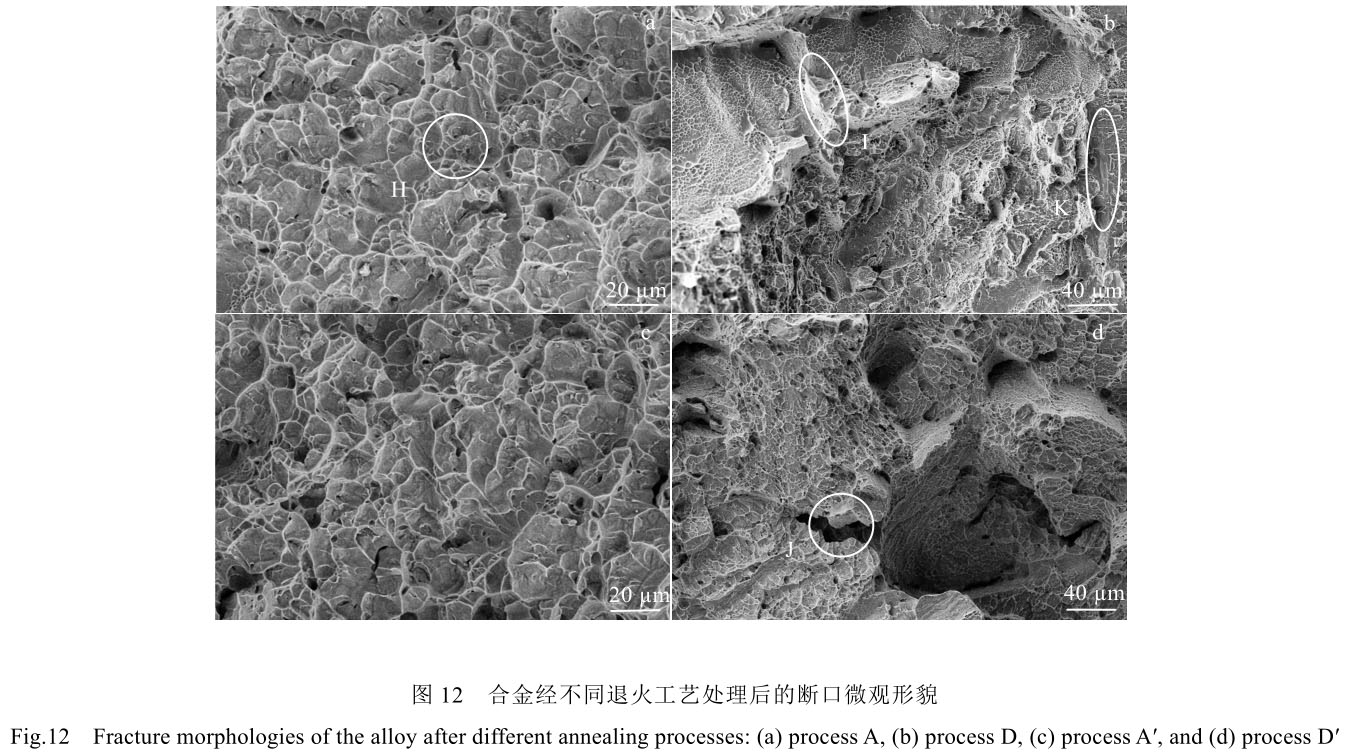

2.3斷口微觀形貌

與上文分析保持一致,選取單重退火工藝(工藝A、工藝D)與雙重退火工藝(工藝A′、工藝D′)進行合金沖擊性能的斷口微觀形貌分析,圖12為經不同退火工藝處理后的沖擊斷口微觀形貌。合金經工藝A處理后的斷口微觀形貌如圖12a所示,可見斷口微觀形貌中包含大量韌窩(位置H),韌窩呈等軸狀且數量較多、深度較深,未見明顯撕裂棱,此形貌具有韌性斷裂特征,宏觀表現為合金沖擊性能良好[38]。等軸狀韌窩是以組織中αp相作為微孔形核的核心源,隨后伴隨著形核、長大與聚合等過程,使得微觀組織中出現裂紋,隨后擴散并發生斷裂[39]。因為退火溫度為兩相區時,組織中αp相含量較多且尺寸較大,故導致斷口微觀形貌中韌窩尺寸較大、深度較深。合金經工藝D處理后(圖12b),此時斷口微觀形貌以巖石狀形貌為主,具有明顯撕裂棱(位置I),并且有大量較淺的小韌窩分布在表面,此為脆性斷裂形貌特征,宏觀表現為合金具有較差的沖擊性能。這是因為合金經單相區退火處理后,組織中αp相消失,并出現粗大的β晶粒,在塑性變形過程中,β晶粒的晶界處易形成空洞,并會迅速擴展,導致合金塑性大幅度降低。由于此時組織中αp相完全消失,在塑性變形時,組織中粗大β晶粒會率先進行變形,變形過程中會有微孔形成,隨后微孔會不斷長大,最后大量微孔接觸相連并聚合在斷口處形成深度較淺且尺寸較小的韌窩[40]。在雙重退火條件下,經工藝A′處理處理后的斷口微觀形貌(圖12c)與工藝A大體一致,均是由大量等軸狀韌窩構成。經工藝D′處理處理后的斷口微觀形貌(圖12d)中除巖石與小韌窩形貌外,相比于其它退火工藝,其出現較多的空洞(位置J),這是因為此時組織中析出了大量粗片層αs相,且形成的α束域較多,當裂紋擴展到該區域時,會使裂紋的擴展路徑發生偏轉,裂紋會沿著α相與β相的晶界交界位置擴展,此時微孔洞會在界面處萌生,最終形成空洞。與此同時,在4種工藝的斷口微觀形貌中均出現二次裂紋(位置K),這是因為合金經過不同的退火工藝處理后,組織中均會析出大量的αs相,當裂紋與αs相相遇時,裂紋會出現分枝現象,從而形成二次裂紋,二次裂紋對裂紋的擴展起到抑制作用,會消耗更多的能量,從而提高合金的沖擊性能。

3、結論

1)在單重退火條件下,隨著退火溫度的升高,組織中αp相的含量逐漸減小并析出αs相,當退火溫度超過相轉變溫度后,組織中αp相完全消失,并析出在大量αs相。在雙重退火條件下,組織中αp相無明顯變化,αs相的形貌主要有2種形態,1種為粗片層αs相,另1種為細片層αs相。

2)在單重退火條件下,隨著退火溫度的升高,合金沖擊性能不斷下降,合金經工藝A處理后,沖擊性能最佳,此時沖擊吸收功為31.5J,沖擊韌性為39J/cm2。在雙重退火條件下,其沖擊性能變化趨勢與單重退火一致,合金經工藝A′處理后,沖擊性能最佳,此時沖擊吸收功為25.5J,沖擊韌性為32.5J/cm2。

3)在單重與雙重退火2種工藝下,斷口微觀形貌中均出現二次裂紋。當退火溫度位于兩相區時,斷口微觀形貌主要由等軸狀韌窩構成,當退火溫度位于單相區時,斷口微觀形貌以巖石狀形貌為主,具有明顯撕裂棱,并且有大量較淺的小韌窩分布在表面,經工藝D′處理后的斷口微觀形貌中出現較多的空洞。

參考文獻References

[1] Yang Dongxue(楊冬雪), Fu Yanyan(付艷艷), Hui Songxiao(惠松驍) et al. Chinese Journal of Rare Metals(稀有金屬)[J],2011, 35 (4): 575

[2] Cui Zhenduo(崔振鐸), Zhu Jiamin(朱家民), Jiang Hui(姜 輝)et al. Acta Metallurgica Sinica(金屬學報)[J], 2022, 58(7):837

[3] Yan Jiajie(顏家杰), Gao Defeng(高德峰), Liao Yuchen(廖宇辰) et al. Journal of Ordnance Equipment Engineering(兵器裝備工程學報)[J], 2022, 43(7): 52

[4] Zhang Mingyu( 張 明 玉 ), Yun Xinbing( 運 新 兵 ), FuHongwang(伏洪旺). Journal of Plastic Engineering(塑性工程學報)[J], 2021, 28(12): 237

[5] Zhang M Y, Fu H W, Yun X B. Journal of Physics: ConferenceSeries[J], 2021, 2044(1): 12 037

[6] Chong Y, Tsuji N. TMS 2016 145th Annual Meeting Exhibition,Annual Meeting Supplemental Proceedings[C]. Nanning:MMMS, 2019: 762

[7] Hua K, Zhang Y L, Tong Y L et al. Materials Science andEngineering A[J], 2022, 840: 142 997

[8] Zhang Qifei(張啟飛), Yang Shuai(楊 帥), Liu Shujun(劉書君)et al. Rare Metal Materials and Engineering(稀有金屬材料與工程)[J], 2022, 51(7): 2645

[9] Ma X Z, Xiang Z L, Li T et al. International Journal ofMinerals, Metallurgy and Materials[J], 2022, 29(8):

[10] Poulain R, Amann F, Deya J et al. Materials Letters[J], 2022,317: 132 114

[11] Zhu Baohui(朱寶輝), Zeng Weidong(曾衛東), Chen Lin(陳林) et al. The Chinese Journal of Nonferrous Metals(中國有色金屬學報)[J], 2018, 28(4): 677

[12] Wang Q R, Lei X F, Hu M et al. Metals[J], 2021, 11(4): 556

[13] Huang R T, Huang W L, Huang R H et al. Materials Scienceand Engineering A[J], 2014, 595: 297

[14] Zhang Zhu(張 翥), Wang Qunjiao(王群驕), Mo Wei(莫畏). Metallography and Heat Treatment of Titanium(鈦的金屬學和熱處理)[M]. Beijing: Metallurgical Industry Press,2009: 49

[15] Lütjering G, Williams J C. Titanium[M]. Berlin: SpringerVerlag, 2007: 202

[16] Yang Yi(楊 義), Xu Feng(徐 鋒), Huang Aijun(黃愛軍) et al.Acta Metallurgica Sinica(金屬學報)[J], 2005, 41(7): 713

[17] Xu J W, Zeng W D, Zhou D D et al. Transactions ofNonferrous Metals Society of China[J], 2021, 31(11): 3428

[18] Xin Shewei(辛社偉), Zhao Yongqing(趙永慶). TitaniumIndustry Progress(鈦工業進展)[J], 2013, 30(4): 1

[19] Xin Shewei(辛社偉). Titanium Industry Progress(鈦工業進展)[J], 2021, 38(6): 37

[20] Xin Shewei(辛社偉). Titanium Industry Progress(鈦工業進展)[J], 2013, 30(3): 12

[21] Zhang Tingjie( 張 廷 杰 ). Rare Metal Materials andEngineering(稀有金屬材料與工程)[J], 1989, 18(4): 71

[22] Zhang Y, Liu Z Y, Zhao Z S et al. Journal of Alloys andCompounds[J], 2016, 695: 45

[23] Barriobero-Vila P, Oliveira V B, Schwarz S et al. ActaMaterialia[J], 2017, 135: 132

[24] Zhang F, Yu Z G, Xiong C Y et al. Materials Science andEngineering A[J], 2017, 679: 14

[25] Kharia K K, Rack H J. Metallurgical & MaterialsTransactions A[J], 2001, 32(13): 671

[26] Wu Xiyue(吳汐玥), Chen Zhiyong(陳志勇), Cheng Chao(程超) et al. Journal of Materials Research(材料研究學報)[J],2019, 33(1): 785

[27] Yin Yanfei(尹雁飛), Jia Weiju (賈蔚菊), Li Silan(李思蘭) etal. Rare Metal Materials and Engineering(稀有金屬材料與工程)[J], 2019, 48(9): 3001

[28] Lei L, Zhao Q Y, Zhao Y Q et al. Materials Characterization[J],2021, 177: 111 164

[29] Zhao Q Y, Sun Q Y, Xin S W et al. Materials Science andEngineering A[J], 2022, 845: 143 260

[30] Jia Zhiqiang(賈志強), Zeng Weidong(曾衛東), Wang Kaixuan(王凱旋). Rare Metal Materials and Engineering(稀有金屬材料與工程)[J], 2017, 46(10): 2895

[31] Arsenault R J, Shi N, Feng C R et al. Materials Science andEngineering A[J], 1991, 131: 55

[32] Antolovich S D, Armstrong R W. Progress in MaterialsScience[J], 2014, 59: 1

[33] Kumar S, Curtin W A. Materials Today[J], 2007, 10: 34

[34] Nam K H, Park I H, Ko S H. Nature[J], 2012, 485(7397): 221

[35] Ritchie R O. Nature Materials[J], 2011, 10: 17

[36] Wu C, Zhao Y Q, Huang S X et al. MaterialsCharacterization[J], 2021, 175: 111 103

[37] Gao P F, Qin G, Wang X X et al. Materials Science andEngineering A[J], 2019, 739: 203

[38] Liu Chang(劉 暢), Dong Yuecheng(董月成), Fang Zhigang(方志剛). Rare Metal Materials and Engineering(稀有金屬材料與工程)[J], 2020, 49(5): 1607

[39] An Zhen(安 震), Li Tianqi(李天麒), Wang Chen(王 琛) et al.Rare Metal Materials and Engineering(稀有金屬材料與工程)[J], 2019, 48(3): 853

[40] Yang Yi(楊 義), Huang Aijun(黃愛軍), Xu Feng(徐 峰) et al.The Chinese Journal of Nonferrous Metals(中國有色金屬學報)[J], 2005, 15(5): 768

無相關信息