鎳基高溫合金具有優異的抗蠕變和耐腐蝕性能、能長期可靠地工作、穩定性高等特點,因此廣泛應用于航空發動機渦輪導向葉片、轉子葉片等在惡劣工況服役的零部件[1]。現階段,航空發動機最具應用前景的鎳基高溫合金主要有鎳基多晶高溫合金和鎳基單晶高溫合金。與鎳基多晶高溫合金相比,鎳基單晶高溫合金可消除易產生裂紋源的晶界,因此具有較好的耐高溫、抗蠕變性能。然而,鎳基單晶高溫合金的承溫能力相對而言仍然有限。為此,通過添加稀土元素的方法進一步提高鎳基單晶高溫合金的承溫能力成為新的研究熱點。

鎳基高溫合金可在高溫環境下服役,具有較好的抗剪切能力和抗蠕變性能。但是,這些物理性能對其磨削加工具有諸多不利影響,使鎳基高溫合金成為典型的難加工材料[2?3]。其原因是:鎳基高溫合金熱導率低,所產生的磨削熱聚集在切削弧區內,形成磨削燒傷,損壞其表面質量;鎳基高溫合金具有熱強性,在去除時消耗較多能量;在加工過程中,鎳基高溫合金中的親氧元素(Al、Cr等)極易與氧反應,使磨粒發生黏附,切削力增加,砂輪壽命降低。

目前,航空發動機零件的制造方法主要有機械加工(磨削、銑削、車削等)和特種加工(電解加工、電火花加工、增材制造等)。特種加工適用于對航空發動機葉片的整體加工,機械加工適用于航空發動機葉片榫齒成形加工。特種加工技術近年來發展迅速,并逐漸得到行業認可,但是磨削技術在鎳基高溫合金的制造中仍占據極為重要的地位。與銑削技術相比,緩進深切磨削加工可以節約大量時間(約40%);與電解加工技術相比,磨削加工技術不僅能節約加工時間(約70%),還能降低成本(約50%)[4]。此外,磨削加工技術還具有加工質量好、精度高等特點,能夠加工可在特殊工況下使用的鎳基高溫合金。

本文綜述了鎳基單晶高溫合金和鎳基多晶高溫合金的發展及其材料特性,揭示了兩者在磨削去除機理上的差異,總結了磨削工藝、表面完整性等方面的最新研究進展,并對其發展趨勢進行了展望,旨在為鎳基高溫合金磨削加工技術的基礎研究和工程應用提供參考。

1、鎳基高溫合金的發展及其材料特性

1.1鎳基高溫合金的發展

隨著航空事業的發展,對航空發動機用材料耐溫能力的要求不斷提高,為此我國從1956年開始試制了GH3030高溫合金。自20世紀60年代以來,我國相繼研制出具有優異性能的各種鎳基高溫合金,其承溫能力不斷提高[5]。從變形鎳基合金到鑄造鎳基合金再到鎳基單晶合金[6],研究人員期望通過合金強化[7]、工藝強化[8]等方法制備具有優異性能的鎳基合金。

得益于定向凝固技術的熟練應用,自1982年以來,鎳基單晶高溫合金得到了廣泛的應用[9]。研究人員將Co、Cr、Ru、Re等稀土元素加入鎳基單晶高溫合金中改善合金組織,提高其熱穩定性、耐腐蝕性和抗蠕變性。與定向凝固高溫合金(如DZ3)相比,第一代鎳基單晶高溫合金(如DD3、DD402等)通過加入Co元素以獲得更高的固溶度、穩定性、抗蠕變性和耐高溫性能。與第一代鎳基單晶高溫合金相比,第二代和第三代鎳基單晶高溫合金通過加入Re元素,其耐受溫度分別提高了30℃和60℃。

第四代鎳基單晶高溫合金加入Ru元素(質量分數為3%),第五代和第六代進一步提高Ru和Re元素的質量分數(質量分數為5%~6%),使其具有更高的抗蠕變性能。國外研究的第七代鎳基單晶高溫合金主要添加Ru、Re、Ir等少量稀土元素。但是,由于稀土元素價格昂貴,尋求其替代品成為國內外學者研究的重點。

隨著鎳基高溫合金的快速發展,合金中強化元素含量不斷提高,其抗剪性能和耐磨蝕能力不斷增強,鎳基高溫合金的磨削越加困難,導致磨削中常出現磨削溫度過高、發生磨削燒傷、加工表面質量差等問題。國內外相關研究人員嘗試尋求材料特性、磨削工藝參數以及磨削表面質量三者之間的平衡,以期在保證材料擁有足夠優異性能的同時,提高產品的加工質量和效率。

1.2鎳基高溫合金的材料特性

1.2.1鎳基單晶高溫合金的材料特性

鎳基單晶高溫合金只有一個晶粒,沒有垂直于主應力的橫向晶界,其內部原子按照一定順序重復周期性排列,不同晶體取向上的原子排列不同,各個晶向的性能也不相同,是典型的各向異性材料,屬于面心立方(FCC)結構[10]。鎳基單晶高溫合金微觀組織結構見圖1。

鎳基單晶高溫合金主要由基體相(γ相)和金屬間化合物即強化相(γ'相)組成。Al和Ti元素是形成強化相γ'相的主要元素,其含量直接決定γ'相的占比。γ'相的作用主要是提高鎳基單晶高溫合金的強度,其力學性能主要取決于Al和Ti元素的含量。

γ相主要提高材料的塑性,其體積約占鎳基單晶高溫合金體積的70%。在制備鎳基高溫合金時,常加入Re、Co、Cr、Mo、Al等元素強化γ相和γ'相以提高其綜合性能。合金中的Al、Cr等元素還可在高溫環境下與空氣形成致密的氧化膜,氧化膜覆蓋在鎳基單晶高溫合金表面,提高合金的耐腐蝕和抗氧化能力。鎳基單晶高溫合金在凝固過程中,Al、Ti、Ta等元素在枝晶間偏聚,當其含量達到臨界值時,形成γ/γ'共晶組織,其典型的組織形態有網狀、層片狀和葵花狀等。

1.2.2鎳基多晶高溫合金的材料特性

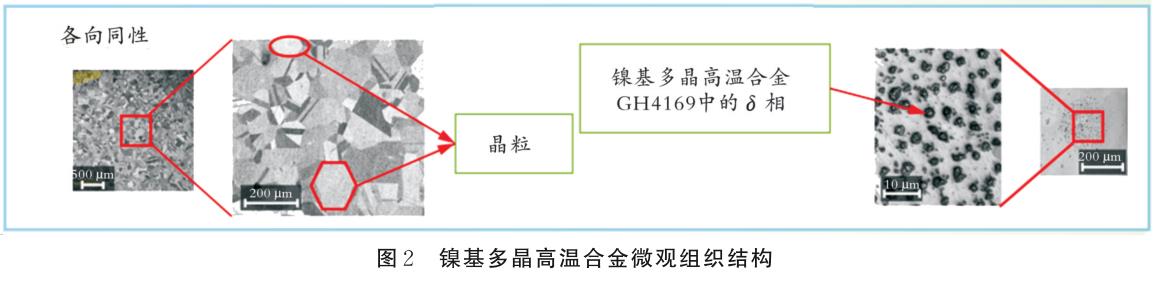

鎳基多晶高溫合金是由許多單個晶粒聚集到一起而形成的多晶聚集體,每個晶粒的取向都是隨機的,晶界存在于相鄰晶體之間。鎳基多晶高溫合金微觀組織結構如圖2所示。多晶體中單個晶粒的滑移方式與單晶相同,其位錯滑移機制需要多晶體中各個晶體晶界的相互協同作用,所以在宏觀上表現為各向同性[11]。

與鎳基單晶高溫合金金相組織相比,鎳基多晶高溫合金基體中存在大量不同形狀和尺寸的晶粒。

鎳基多晶高溫合金以體心立方Ni3Nb(γ''相)和面心立方Ni3Al(γ'相)為強化相,其中γ''相的數量最多,是主要的強化相。當溫度達到一定程度時,處于亞穩態的γ''相會轉變為正交有序結構的穩定相(δ相)。

2、鎳基高溫合金磨削去除機理研究

2.1宏觀磨削去除機理

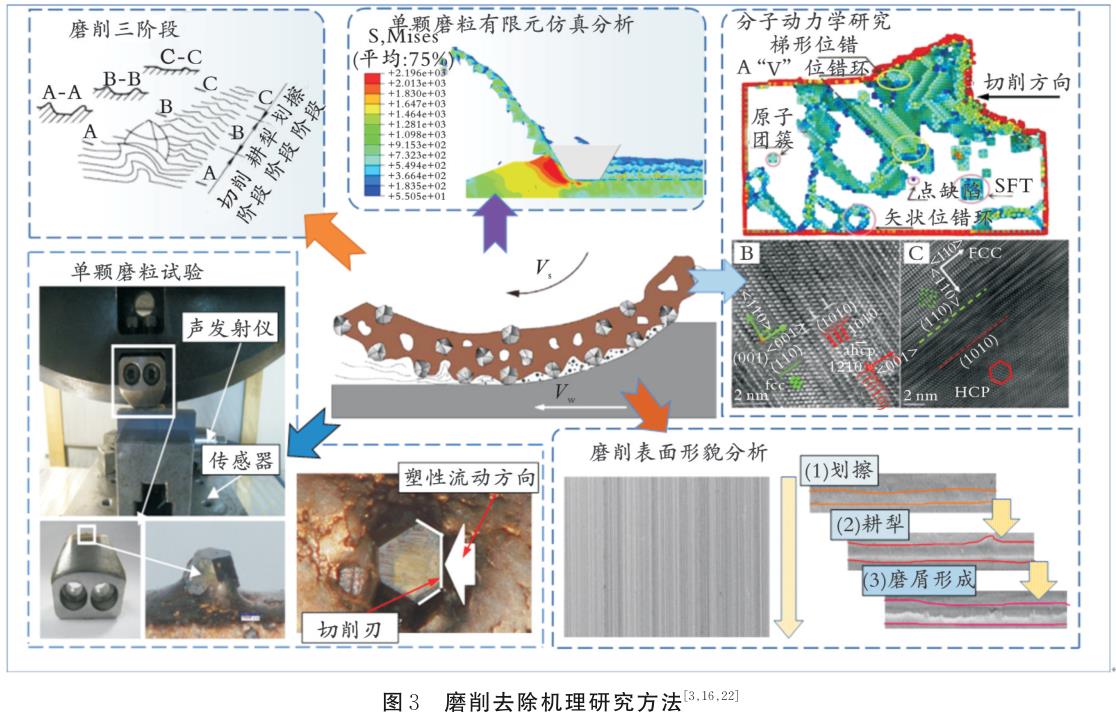

磨削加工的實質是通過砂輪上數以萬計微小磨粒之間的協同作用對工件材料進行去除[12?13]。在磨削弧區內,由于砂輪的高速旋轉和工件的進給,單顆磨粒與被加工材料之間的作用機制發生變化,因此可將磨削過程分為劃擦(Rubbing)、耕犁(Ploughing)和磨屑形成(Chipformation)即切削三個階段[3](見圖3)。在磨粒進入切削區域的過程中,磨粒切刃與工件的切削深度逐漸增大然后迅速減小。當切削深度很小時,磨粒與工件之間的相互作用力較小,工件材料發生彈性變形,導致磨粒在工件上劃過,此過程沒有磨屑產生;當切削深度達到一定值,磨粒與工件之間的作用力超過材料的彈性極限時,工件材料發生塑性流動而堆積在磨粒兩側和磨削刃前刀面而隆起;當磨削深度繼續增大,磨粒與工件之間的作用力超過材料的斷裂強度時,材料在磨粒的作用下從工件表面撕裂下來形成磨屑。

如上所述,劃擦和耕犁階段不僅不利于材料的加工,而且損害磨削加工表面質量和加工效率。因此,研究鎳基高溫合金宏觀磨削去除機理,確定其劃擦—耕犁—磨屑形成三個階段的轉變因素,對深入了解鎳基高溫合金磨削去除機理、控制材料發生劃擦和耕犁的時間、提高磨削加工效率具有重要意義[3]。鎳基高溫合金的宏觀磨削去除機理研究方法主要有單顆磨粒試驗法[14?16]、單顆磨粒有限元仿真分析法[17?18]、磨削表面形貌分析法[19]。單顆磨粒試驗法將復雜的磨削過程簡化為單顆磨粒磨削過程,主要通過觀測磨痕形貌、磨屑形態、磨削力等磨削特征信息來探索磨削加工階段的轉變。相較于單顆磨粒試驗法,單顆磨粒有限元仿真分析法能更有效地獲得并分析磨削過程中磨屑的形成過程(即劃擦—耕犁—磨屑形成)、磨屑形態(鋸齒形、帶狀)以及其形成過程中的應變、應變率、溫度等特征信息,磨削表面形貌是數以萬計的微小磨粒之間相互協同作用對材料進行磨削加工的結果。由于砂輪上的磨粒并非是均勻分布的,其形狀、尺寸、突出高度是隨機的,因此磨削表面形貌能夠表現出不同的磨削特征。對比不同磨削用量下的磨削表面形貌,有助于更進一步了解不同磨削用量下的磨削去除機理。

2.2微觀磨削去除機理

微觀磨削去除機理主要研究材料微觀粒子在復雜應力作用下發生的位錯滑移。傳統的微觀磨削去除機理認為,材料在復雜應力的作用下發生塑性變形,大量位錯沿晶界發生滑移而形成磨屑。塑性變形不僅受晶粒取向和密度的影響,還受晶界的影響。鎳基單晶高溫合金沒有晶界,是典型的各向異性材料[20],沿不同的晶面和晶向磨削時會表現出不同性質,導致單晶材料和多晶材料的磨削在微觀層次上有較大差異。

受試驗設備和試驗條件的限制,通過現有的納米制造工藝很難研究鎳基高溫合金的微觀去除機理。因此,以分子運動為主要研究對象的分子動力學方法成為鎳基高溫合金微觀去除機理的主要研究方法[21?23]。然而,查閱國內外公開發表的文獻可知,鎳基高溫合金磨削去除機理以及磨屑形成過程方面的分子動力學研究較為缺乏,其研究內容主要集中在鎳基高溫合金在外力作用下的位錯滑移機制。

2.2.1鎳基單晶高溫合金的塑性變形機理

鎳基單晶高溫合金的塑性變形主要通過晶內滑移的方式進行,當應力超過其彈性極限時,晶體中便會產生層與層之間的相對滑動,導致位錯沿著一定的滑移面和滑移方向運動。由于原子密度最大的晶面擁有最大的晶面間距,其派?納(P?N)力最小,所以滑移面和滑移方向主要是原子排列密度最大的晶面和晶向[24]。鎳基單晶高溫合金屬為面心立方結構,共有12個滑移系,其滑移面是{111}晶面,滑移方向是[110]晶向,其塑性斷裂主要發生在{111}晶面[25]。

2.2.2鎳基多晶高溫合金的塑性變形機理

在常溫下,鎳基多晶高溫合金中單個晶粒的變形方式與鎳基單晶高溫合金相同。但是,由于晶界的存在以及各個晶粒的取向不同,鎳基多晶高溫合金的塑性變形變得極為復雜。當其受到外力時,由于晶體的各向異性,作用在不同晶體取向上的應力差異較大,受到的切應力也不同。鎳基多晶高溫合金中各個晶粒不是同時變形的,滑移通常先發生在有利位向。每個晶粒的滑移帶都在晶界附近,滑移不能從一個晶粒沿著某一方向延續到相鄰的晶粒。鎳基多晶高溫合金中每個晶粒的變形需要相鄰晶粒的協調配合。當受到磨削力時,大量位錯積累在晶界處,晶界發生遷移或斷裂形成磨屑[24]。

2.3磨削參數對鎳基高溫合金去除過程的影響

磨削參數主要包括磨削深度、磨削速度、進給速度等,是影響鎳基高溫合金磨削加工過程的重要因素。就整個砂輪而言,磨削參數的改變會影響單位時間內參與切削的磨粒數以及單顆磨粒最大未變形切削厚度agmax。具體來說,當加快磨削速度或降低進給速度和磨削深度時,會導致單位時間內參與磨削的磨粒數增加,從而降低單顆磨粒的最大未變形切削厚度。其中,單顆磨粒的最大未變形切削厚度與磨削三階段(即劃擦—耕犁—磨屑形成)息息相關。因此,國內外學者對該方面的研究主要集中在單顆磨粒磨削條件下的去除機理。

3、鎳基高溫合金磨削加工工藝特性研究

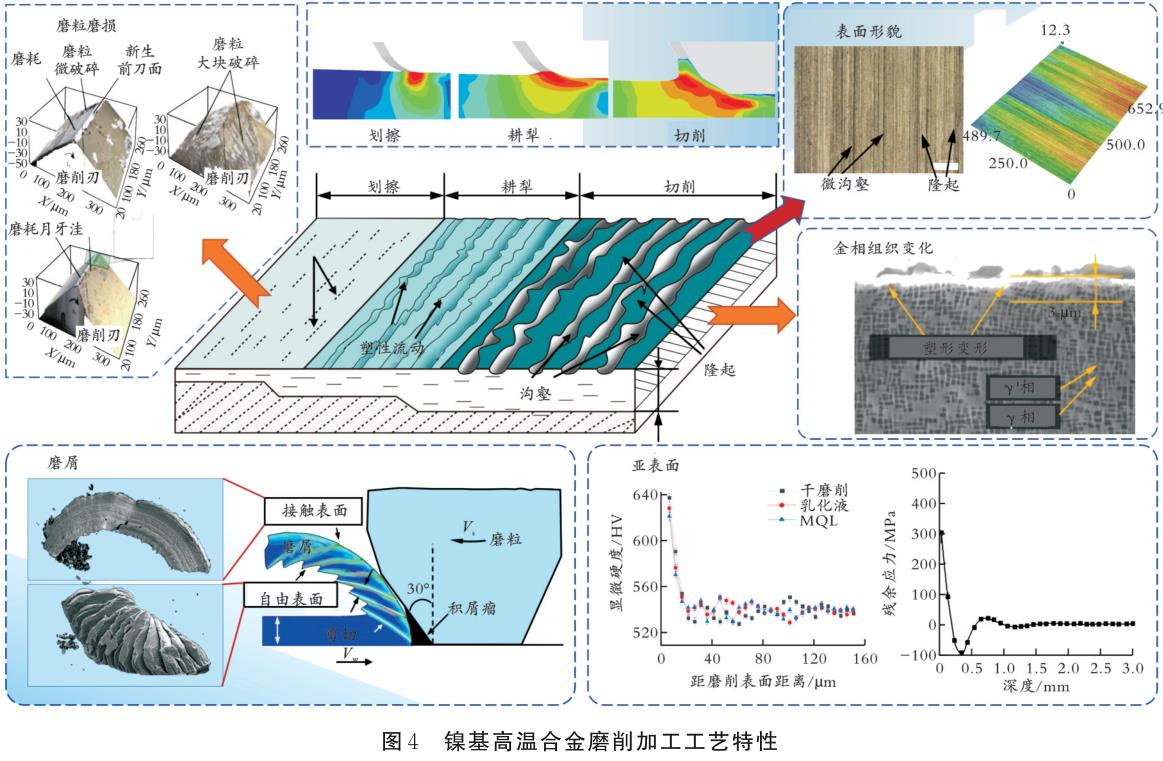

國內外學者對鎳基高溫合金的磨削加工工藝過程進行了諸多探索,主要內容包括砂輪參數、冷卻特性、材料特性、磨削參數、機床特性和修整參數等條件對材料磨削溫度和磨削力、砂輪磨損、表面完整性的影響[3,18],如圖4所示。

3.1磨削力及磨削溫度

磨削力及磨削溫度是磨削加工工藝的主要參數。砂輪在磨削過程中不斷被磨損,磨屑在磨粒前刀面堆積,導致磨削力和磨削溫度在整個磨削過程中呈增長趨勢[26],其主要影響材料的磨削表面質量、砂輪壽命以及磨削比能等。因此,控制磨削過程中的磨削力和磨削溫度,對提高磨削加工整體質量具有重要的意義。

鎳基高溫合金具有低導熱率與熱強性等特點,因此在磨削鎳基高溫合金這一類難加工材料時,磨削溫度高,磨削力大,常出現加工表面質量差、砂輪磨損、磨削燒傷等情況[27]。其原因主要是:在鎳基高溫合金材料中不斷加入稀土元素和合金強化元素,使鎳基高溫合金的物理性能不斷提高;在磨削過程中,鎳基高溫合金中的親氧元素與磨粒發生化學反應,并黏附在砂輪上,導致磨削力和磨削溫度升高,表面質量變差;在高速磨削環境下,冷卻液難以打破“氣障”層,磨削區域得不到有效的潤滑和冷卻。

目前,國內外對磨削力和磨削溫度的研究主要集中在材料特性、冷卻條件、砂輪類型、磨削用量等方面。一般來說,提高砂輪線速度、降低磨削深度和進給速度、采用新型冷卻技術(微量潤滑、納米流體微量潤滑等)有利于改善鎳基高溫合金的加工性能,降低磨削力與磨削溫度。針對鎳基高溫合金的冷卻,現常用的技術主要有微量潤滑技術[26,28]、納米微量潤滑技術[29]、低溫冷風技術[30?31]等,這些技術能夠直接或間接地降低磨削溫度從而降低磨削過程中的磨削力[32]。需要指出的是,在相同的磨削參數下,使用不同類型的砂輪,磨削力和磨削溫度也會不同。與一般砂輪相比,使用超高硬度的砂輪(CBN砂輪)有助于獲得更低的磨削力和磨削溫度。

3.2磨屑形貌

通過磨屑的微觀形態,在一定程度上可以了解材料磨削加工的去除機理,而磨屑的形狀、大小等信息體現磨削加工過程中材料的塑性變形情況以及加工形式等信息。磨屑的形成標志著磨削加工過程的實現,研究鎳基單晶高溫合金的磨屑形成過程,有助于更加深入地揭示鎳基單晶高溫合金的磨削加工去除機理。鎳基高溫合金磨屑形態主要有帶狀磨屑、鋸齒狀磨屑、崩碎狀磨屑、單元狀磨屑[14,17,33]。當磨削速度為20~165m/s時,鎳基高溫合金主要發生絕熱剪切形成鋸齒形層狀磨屑[15]。鎳基高溫合金的磨屑具有兩個典型面:一是偏向于磨粒前刀面一側的接觸表面,其主要特征為表面光滑平整,流出方向與磨粒刀角基本一致;二是自由表面,其主要特征為表面呈片層節狀。程澤[14]和夏江等[17]建立鎳基多晶GH4169磨削仿真模型進行了研究,發現隨著磨削速度的增加,磨屑形狀呈連續鋸齒形到單元節鋸齒形,最后發展為不規則帶狀磨屑。夏江等[17]還發現,鎳基多晶GH4169的臨界成屑深度約為0.3μm,在切削厚度為0.8μm時出現鋸齒形磨屑;隨著單顆磨粒切削厚度的增加,切屑頻率下降,鋸齒化程度增強。

3.3砂輪磨損

影響砂輪使用壽命的因素有材料特性、磨粒硬度、結合劑強度、砂輪的修整工藝和冷卻條件等。

鎳基高溫合金強化工藝和金相組織的不同,會導致其在高溫硬度、加工硬化等方面的較大差異。因此,在磨削鎳基單晶和多晶合金材料時,砂輪會表現出不同的磨損特性。砂輪磨損的主要形式:磨粒磨耗磨損(磨粒發生磨損,砂輪表面光滑,磨損面積增大,導致磨削力和磨削熱增加)、磨粒破碎磨損、砂輪黏附堵塞(磨削加工產生的磨屑大量黏附在砂輪表面)。

在鎳基多晶材料(如GH4169[32,34]等)磨削加工時,容易發生黏附磨損,黏附磨損在磨粒磨損區域容易發生。因為鎳基單晶材料(如DD6[20,27]、DD98[35?36]等)與鎳基多晶材料相比具有更好的延展性,所以在磨削加工鎳單晶高溫合金時容易引起磨粒磨損脫落、砂輪黏附堵塞[27]。此外,使用不同類型的砂輪磨削鎳基高溫合金時,其砂輪磨損形式也不同。普通砂輪(如剛玉砂輪)因硬度低、材料熱軟化效應顯著,容易導致黏附堵塞磨損;CBN砂輪具有超高硬度,所以容易導致磨粒磨損或磨粒破碎。

C.W.Dai等[37]進一步指出,在鎳基高溫合金的磨削過程中,磨粒主要發生月牙洼磨損、磨粒破碎、后刀面磨損等情況。

4、鎳基高溫合金磨削表面完整性研究

表面完整性研究內容主要包括表面粗糙度、表面形貌、顯微硬度、殘余應力等。表面完整性對工件的耐磨、抗疲勞等性能具有重要影響。

4.1表面粗糙度

表面粗糙度是表面完整性研究中極為重要的一步,也是研究最為廣泛的一步。在鎳基高溫合金的磨削加工中,影響表面粗糙度的因素主要有磨削力和磨削溫度、磨削參數(刀具進給速度、磨削深度、主軸轉速)、砂輪類型、冷卻特性以及材料特性等。其中,磨削溫度和磨削力對加工表面的粗糙度有重要影響,磨削溫度越高、磨削力越大,材料塑性就越強,導致已加工表面粗糙度增加。選用合理的磨削參數可以有效減少磨削過程中產生的磨削溫度和磨削力,對降低加工表面粗糙度具有重要意義。

減小磨削深度和進給速度,增大磨削速度,采用細粒度砂輪,有助于降低鎳基高溫合金的粗糙度[33]。這些方法的本質特征主要是降低單顆磨粒的最大切削厚度,提高切削性能,從而降低表面粗糙度。但是,Q.Liu等[38]指出,對普通砂輪磨削鎳基高溫合金,當砂輪線速度達到一定值時,表面光潔度反而降低;當使用普通砂輪磨削鎳基高溫合金時,若砂輪線速度大于30m/s,則砂輪會發生嚴重的黏附堵塞,工件表面光潔度降低。在低速磨削鎳基高溫合金時,使用普通砂輪能夠獲得比超高硬度砂輪更低的表面粗糙度;在高速或超高速磨削鎳基高溫合金時,得益于超高硬度磨料的優異切削性能,CBN砂輪和金剛石砂輪更能體現出其優異性。

4.2表面形貌

工件材料在磨削加工過程中經歷劃擦、耕犁、切削三個階段,在磨粒的作用下,一部分被去除形成磨屑,一部分發生塑形流動堆積在磨粒兩側形成隆起,未被除去的磨屑在隨后的磨削中容易形成涂覆。在鎳基高溫合金的磨削過程中會產生大量磨削熱,使材料的熱軟化效應突出甚至發生磨削燒傷,材料更容易發生重涂覆或者產生微裂紋。表面形貌主要的表現形式[33,39?42]有磨粒切削劃痕明顯,工件材料重疊、撕裂、隆起、脫落,產生微裂紋,磨屑涂覆在工件材料表面等。

磨削加工表面形貌常采用光學顯微鏡和掃描電鏡等進行檢測。除此之外,磨削加工表面形貌建模也是常用來描述鎳基高溫合金磨削表面質量的方法。但是,由于存在磨粒眾多、在砂輪上呈隨機不重合分布、切刃角度不一、形狀不同等困難,通常采用理論與實際相結合的方法來預測磨削表面形貌。W.F.Ding等[40]利用改進的模型成功預測了CBN砂輪磨削鎳基高溫合金的表面形貌。鞏亞東等[41]基于單顆磨粒的幾何運動學及改善磨粒的建模方法,成功預測了磨削鎳基單晶DD5的表面粗糙度和表面輪廓線,預測誤差平均值為0.26μm。

4.3顯微硬度

在鎳基高溫合金的磨削加工過程中,加工表面經過塑性變形,表面硬度增大,達到基體硬度的120%~200%。鎳基高溫合金材料硬度大,可提高零件的耐磨性,但同時也增加磨削加工的難度和磨粒的磨損。

然而,由于加工條件不同,并不是所有加工表面都會發生加工硬化現象。磨削表面在高溫環境下也會發生熱軟化效應。在這種弱化、強化的雙重作用下,可能會造成已加工表面的硬化,也可能降低已加工表面的硬度[43]。磨削加工表面層的硬化程度取決于磨削過程中的變形強化和弱化的綜合作用。其中,普通砂輪因硬度低、切削能力較弱而導致磨削力大,磨削溫度高,使鎳基高溫合金在離亞表面一定范圍內發生顯著的熱軟化效應;超高硬度砂輪因硬度高、切削能力強等優勢會導致鎳基高溫合金容易發生加工硬化現象。根據文獻[44]對亞表面變形層的分類方法,亞表面從上到下的變形依次為非晶質層、塑性變形層和基體,其變形程度依次減小,非晶質層塑性變形最為劇烈。

減少磨削加工過程中產生加工硬化現象的措施主要有選用合適的磨削參數、采用性能良好的冷卻液、采用高硬度和導熱系數大的磨料、降低工件進給速度、提高砂輪轉速、降低磨削深度等[45?46]。

4.4殘余應力

殘余應力是磨削加工時殘存在工件已加工表面表層中的內應力,可分為殘余拉應力和殘余壓應力。磨削加工表面殘余應力形成的原因主要有彈塑性變形和熱塑性變形作用。彈塑性變形常導致工件形成殘余壓應力,通過調整使已加工表面具有一定的殘余壓應力,有助于提升工件的疲勞強度;熱塑性變形常導致工件形成殘余拉應力,降低其強度,使工件在制造時產生變形甚至開裂。研究殘余應力的形成需要綜合考慮磨削變形區的熱?力耦合問題[47]。當彈塑性效應占優勢時,在已加工表面形成殘余壓應力;當熱塑性變形占優勢時,在已加工表面形成殘余拉應力。鎳基高溫合金熱導率低,在磨削加工時產生的磨削熱聚集,因此鎳基高溫合金主要形成殘余拉應力,磨削表面溫度越高,殘余拉應力越大。目前,常用激光超聲波法[48]、有限元法[49]、X射線衍射原理[50]等檢測工件表面的殘余應力。

降低鎳基高溫合金磨削加工表面殘余拉應力的方法主要是減少磨削區表面產生的磨削熱,降低磨削過程中熱塑性的影響。合理減小磨削用量、選用合適的冷卻條件及砂輪類型,可以降低磨削過程中的磨削熱,從而降低表面殘余拉應力,提高工件強度。此外,在磨削過程中通過加入熱源可以實現已加工表面殘余拉應力向殘余壓應力的轉變。P.Z.Wang等

[51]在磨削鎳基高溫合金GH4169的過程中加入熱源,并對其進行了仿真,對比了有無熱源時殘余應力的分布情況以及熱源分布、長度和高度等對殘余應力的影響。結果表明,通過加入熱源可以使已加工表面殘余拉應力轉變為殘余壓應力。F.Li等[52?53]根據溫度梯度調節原理建立了復合磨削工藝,將熱源嵌入到工件亞表面,通過控制合適的溫度梯度調節了鎳基高溫合金GH4169在磨削過程中的殘余應力分布。

影響殘余應力的因素眾多,國內外學者主要運用有限元仿真的方法對鎳基高溫合金磨削加工表面殘余應力開展了理論研究[54?55]。但是,通過有限元仿真僅研究了溫度對殘余應力的影響,對影響殘余應力的其他因素(金相組織、塑性變形等)的探索較少。

5、總結與展望

本文在概述鎳基單晶高溫合金和鎳基多晶高溫合金的發展及其材料特性的基礎上,總結了國內外學者在鎳基單晶高溫合金和鎳基多晶高溫合金磨削去除機理、工藝特性、表面完整性等方面的主要研究成果。總結分析現有的研究成果,可以得到如下結論。

(1)磨削用量通過應變率強化與熱軟化效應之間的博弈關系,影響臨界成屑深度以及磨屑形態。鎳基高溫合金的磨屑主要為鋸齒狀或崩碎狀。

(2)與鎳基多晶高溫合金相比,鎳基單晶高溫合金具有更好的延展性,在磨削加工時容易引起磨粒磨損脫落、砂輪堵塞,而磨削鎳基多晶高溫合金則容易發生材料黏附磨損。

(3)普通砂輪(氧化鋁砂輪等)適用于鎳基高溫合金的低速磨削條件(砂輪線速度小于30m/s),而超高硬度砂輪(金剛石砂輪或CBN砂輪等)則適用于鎳基高溫合金的高速或超高速磨削條件。

隨著鎳基高溫合金耐高溫能力和抗蠕變性能的不斷提升,給其磨削加工帶來了巨大挑戰。近年來,鎳基高溫合金磨削加工技術已經取得了顯著的成果,但現有的工藝難以完全滿足其特殊工況的要求,未來仍需在以下幾方面繼續進行研究。

(1)晶界對磨削加工過程中塑性變形和塑性斷裂的影響可延伸至其對磨削加工工藝特性的影響,目前國內外還缺少該方面的研究。通過納米加工技術或分子動力學模擬方法進一步探索晶界對磨削去除過程的影響,對了解磨削微觀去除機理以及實現鎳基高溫合金先進磨削制造具有重要意義。

(2)進一步探索磨削新型微量潤滑及其增效技術、先進磨粒磨料技術,對實現鎳基高溫合金先進磨削制造同樣具有重要意義。

參考文獻

[1]Ezugwu E O. Key improvements in the machining of difficult ? to ? cut aerospace superalloys[J]. International Journal ofMachine Tools and Manufacture,2005,45(12?13):1353?1367.

[2]Zhu T,Cai M,Gong Y D,et al.Study on chip formation in grinding of nickel?based polycrystalline superalloy GH4169[J].The International Journal of Advanced Manufacturing Technology,2022,121:1135?1148.

[3]丁文鋒,苗情,李本凱,等 . 面向航空發動機的鎳基合金磨削技術研究進展[J]. 機械工程學報,2019,55(1):189?215.

[4]Zhang Z Y,Du Y F,Wang B,et al.Nanoscale wear layers on silicon wafers induced by mechanical chemical grinding[J].Tribology Letters,2017,65(4):1?13.

[5] 《中國航空材料手冊》編輯委員會 . 中國航空材料手冊[M]. 北京:中國標準出版社,2002.

[6]張健,王莉,王棟,等 . 鎳基單晶高溫合金的研發進展[J]. 金屬學報,2019,55(9):1077?1094.

[7]佚名 . 高溫合金強化工藝[J]. 金屬熱處理,2019,44(6):179.

[8]高玉魁 . 噴丸強化對 DD6 單晶高溫合金高溫旋轉彎曲疲勞性能的影響[J]. 金屬熱處理,2009,34(8):60?61.

[9]孫曉峰,金濤,周亦胄,等 . 鎳基單晶高溫合金研究進展[J]. 中國材料進展,2012,31(12):1?11.

[10] Gong Y D,Zhou Y G,Wen X L,et al.Experimental study on micro?grinding force and subsurface microstructure of nickel?based single crystal superalloy in micro grinding[J].Journal of Mechanical Science and Technology,2017,31(7):3397?3410.

[11] 李劍榮,虞吉林 . 隨機晶界分布對鋁多晶材料晶間破壞行為的影響[J]. 固體力學學報,2004,25(3):335?338.

[12] 任敬心,康仁科,王西彬 . 難加工材料磨削技術[M]. 北京:電子工業出版社,2011.

[13] 任敬心,華定安 . 磨削原理[M]. 北京:電子工業出版社,2011.

[14] 程澤 . 單顆磨粒高速磨削鎳基高溫合金機理研究[D]. 南京:南京航空航天大學,2011.

[15] 田霖,傅玉燦,楊路,等 . 基于速度效應的高溫合金高速超高速磨削成屑過程及磨削力研究[J]. 機械工程學報,2013,49(9):169?177.

[16] Tian L,Fu Y C,Xu J H,et al.The influence of speed on material removal mechanism in high speed grinding with single grit[J].International Journal of Machine Tools and Manufacture,2015,89:192?201.

[17] 夏江,丁文鋒,徐九華,等 . 鎳基高溫合金高速超高速磨削成屑過程的三維仿真研究[J]. 金剛石與磨料磨具工程,2020,40(6):58?69.

[18] Chen Z Z,Tian L,Fu Y C,et al.Chip formation of nickel?based superalloy in high speed grinding with single diamond grit[J].International Journal of Abrasive Technology,2012,5(2):93?106.

[19] Sun Y,Su Z P,Gong Y D,et al.Analytical and experimental study on micro?grinding surface?generated mechanism of DD5single?crystal superalloy using micro?diamond pencil grinding tool[J].Archives of Civil and Mechanical Engineering,2021,21(1):1?22.

[20] Gu Y L,Nan L H,Du B C,et al.Towards the understanding of creep?feed deep grinding of DD6 nickel?based single?crystalsuperalloy[J].International Journal of Advanced Manufacturing Technology,2019,100(2):445?455.

[21] Ren J,Hao M R,Liang G X,et al. Study of subsurface damage of monocrystalline nickel in nanometric grinding withspherical abrasive grain[J].Physica B:Condensed Matter,2019,560:60?66.

[22] Hao Z P,Lou Z Z,Fan Y H.Study on the evolution mechanism of subsurface defects in nickel?based single crystal alloyduring atomic and close?to?atomic scale cutting[J].Journal of Manufacturing Processes,2021,68(3):14?33.

[23] 李強,郭辰光,趙麗娟,等 . 具有晶體學各向異性特征的 DD5 鎳基單晶高溫合金銑削力建模[J]. 中國機械工程,2021,32(6):734?740.

[24] 胡賡祥 . 材料科學基礎[M]. 上海:上海交通大學出版社,2003.

[25] 孫楊 . 單晶材料微尺度磨削工藝性能實驗研究[D]. 沈陽:東北大學,2015.

[26] Tso P L.Study on the grinding of Inconel 718[J].Journal of Materials Processing Technology,1995,55:421?426.

[27] Miao Q,Ding W F,Kuang W J,et al.Comparison on grindability and surface integrity in creep feed grinding of GH4169,K403,DZ408 and DD6 nickel?based superalloys[J].Journal of Manufacturing Processes,2020,49:175?186.

[28] Wang Y G,Li C H,Zhang Y B,et al.Experimental evaluation of the lubrication properties of the wheel/workpiece interfacein MQL grinding using different types of vegetable oils[J].Journal of Cleaner Production,2016,127:487?499.

[29] Sirin S,Sarikaya M,Yildirim C V,et al.Machinability performance of nickel alloy X?750 with SiAlON ceramic cutting toolunder dry,MQL and HBN mixed nanofluid?MQL[J].Tribology International,2021,153:106673.

[30] Pereira O,Celaya A,Urbikaín G,et al. CO2 cryogenic milling of Inconel 718:Cutting forces and tool wear[J]. Journal ofMaterials Research and Technology,2020,9(4):8459?8468.

[31] Dogra M,Sharma V S,Dureja J S,et al.Environment?friendly technological advancements to enhance the sustainability insurface grinding——A review[J].Journal of Cleaner Production,2018,197:218?231.

[32] Li S,Wu Y,Fujimoto M,et al.Improving the working surface condition of electroplated cubic boron nitride grinding quill insurface grinding of Inconel 718 by the assistance of ultrasonic vibration[J]. Journal of Manufacturing Science and Engineering,2016,138(7):1?8.

[33] 蔡明,鞏亞東,馮耀利,等 . 鎳基高溫合金磨削表面工藝性能試驗研究[J]. 東北大學學報(自然科學版),2019,40(2):234?238.

[34] Zhao Z C,Fu Y C,Xu J H,et al.Behavior and quantitative characterization of CBN wheel wear in high?speed grinding ofnickel?based superalloy[J].The International Journal of Advanced Manufacturing Technology,2016,87(9):3545?3555.

[35] Zhou Y G,Gong Y D,Zhu Z X,et al.Modelling and optimisation of surface roughness from microgrinding of nickel?basedsingle crystal superalloy using the response surface methodology and genetic algorithm[J]. The International Journal ofAdvanced Manufacturing Technology,2016,85(9):2607?2622.

[36] 周云光 . 鎳基單晶高溫合金微磨削工藝理論與關鍵技術研究[D]. 沈陽:東北大學,2017.

[37] Dai C W,Ding W F,Xu J H,et al. Influence of grain wear on material removal behavior during grinding nickel ? based superalloy with a single diamond grain[J].International Journal of Machine Tools and Manufacture,2017,113:49?58.

[38] Liu Q,Chen X,Gindy N. Assessment of Al2O3 and superabrasive wheels in nickel ? based alloy grinding[J]. International Journal of Advanced Manufacturing Technology,2007,33(9?10):940?951.

[39] 蔡明,鞏亞東,屈碩碩,等 . 鎳基單晶高溫合金磨削表面質量及亞表面微觀組織試驗[J]. 東北大學學報(自然科學版),2019,40(3):386?391.

[40] Ding W F,Dai C W,Yu T Y,et al.Grinding performance of textured monolayer CBN wheels:Undeformed chip thickness nonuniformity modeling and ground surface topography prediction[J]. International Journal of Machine Tools and Manufacture,2017,122:66?80.

[41] 鞏亞東,蘇志朋,孫瑤,等 . 鎳基單晶高溫合金微磨削形貌仿真及實驗研究[J]. 東北大學學報(自然科學版),2020,41(7):949?954.

[42] Cai M,Gong Y D,Sun Y,et al.Experimental study on grinding surface properties of nickel?based single crystal superalloy DD5[J].The International Journal of Advanced Manufacturing Technology,2019,101(1):71?85.

[43] 陳珍珍 . 多孔復合結合劑立方氮化硼砂輪高效磨削研究[D]. 南京:南京航空航天大學,2014.

[44] Cai M, Zhu T, Gao X J, et al.Study on machining performance in grinding of Ni?base single crystal superalloy DD5[J].The International Journal of Advanced Manufacturing Technology,2022,120:7657?7671.

[45] Nouioua M,Yallese M A,Khettabi R,et al.Comparative assessment of cooling conditions, including MQL technology on machining factors in an environmentally friendly approach[J]. The International Journal of Advanced Manufacturing Technology,2017,91(9):3079?3094.

[46] Ding W F,Linke B,Zhu Y J,et al. Review on monolayer CBN superabrasive wheels for grinding metallic materials[J].Chinese Journal of Aeronautics,2017,30(1):109?134.

[47] 張修銘,劉莉娟,修世超,等 . 基于熱?力耦合磨削表層殘余應力的仿真分析[J]. 東北大學學報(自然科學版),2014,35(12):1758?1762.

[48] 潘宗星,宋俊凱,高玉魁 . 基于激光超聲的 GH4169 高溫合金殘余應力檢測[J]. 力學季刊,2021,42(1):98?107.

[49] 梁志強,陳一帆,欒曉圣,等 . 超高強度鋼強力滾壓殘余應力仿真與試驗研究[J]. 表面技術,2021,50(1):413?421.

[50] 華楊 . 高溫合金 GH4169 車?滾組合加工表面殘余應力及疲勞壽命研究[D]. 濟南:山東大學,2020.

[51] Wang P Z,He Z S,Zhang Y X,et al.Control of grinding surface residual stress of Inconel 718[J].Procedia Engineering,2017,174:504?511.

[52] 李峰,李學崑,融亦鳴 . 強化感應加熱輔助磨削 Inconel718 的殘余應力主動調控[J]. 機械工程學報,2018,54(3):216?226.

[53] Li F,Li X K,Wang T,et al.In?process residual stresses regulation during grinding through induction heating with magnetic flux concentrator[J].International Journal of Mechanical Sciences,2020,172:105393.

[54] Kuang W J,Miao Q,Ding W F,et al.Residual stresses of turbine blade root produced by creep?feed profile grinding:Three?dimensional simulation based on workpiece ? grain interaction and experimental verification[J]. Journal of ManufacturingProcesses,2021,62:67?79.

[55] 史若彤,鄧子龍,高興軍,等 . 基于 Deform?3D 的鎳基高溫合金殘余應力仿真分析[J]. 遼寧石油化工大學學報,2017,37(4):49?52.

無相關信息